Pe materialele site-ului www.memx.com

MEMS (sisteme microelectromecanice) este o tehnologie nouă pentru realizarea de mecanisme microscopice, folosind instrumente vechi și metode dezvoltate pentru industria de circuite integrate. Astfel de mecanisme se fac pe plachete de siliciu standard.

Puterea reală a tehnologiei MEMS constă în posibilitatea de a crea simultan o pluralitate de mecanisme pe suprafața plăcii fără o singură operație de asamblare. Deoarece procesul este similar cu fotolitografia clasică, este la fel de ușor să fabricăm un milion de mecanisme pe un substrat ca unul.

Aceste mașinări ubiquitous, care au devenit uriașe, i-au străpuns rapid în multe aplicații comerciale și militare.

În fabricarea MEMS se utilizează mai multe tehnologii cheie, pe care le vom lua în considerare mai jos.

Bulk microprelucrare - acest proces de producție, care se extinde de la suprafața adânc în plachetei de siliciu, prin care porțiunile inutile ale siliciului îndepărtate succesiv prin gravare chimică, prin care mecanismele sunt utile. Prin metoda fotografică tradițională, pe placă se formează un model pentru protejarea acelor zone care trebuie păstrate. Apoi plăcile sunt scufundate într-un liant lichid, care poate fi folosit ca hidroxid de potasiu, care "consumă" secțiuni neprotejate de siliciu. Tehnologia microprocesării de volum este relativ simplă și ieftină și este potrivită pentru aplicații care nu sunt prea complexe și care sunt critice pentru prețuri.

Senzor de presiune pentru aeronave și aplicații industriale foarte fiabile

Practic toți senzorii de presiune sunt fabricați astăzi folosind microprocesarea volumetrică. Pentru o serie de parametri, ele depășesc senzorii de presiune tradiționali, deoarece sunt mult mai ieftini, extrem de fiabili, tehnologic și au o reproductibilitate bună a parametrilor.

În orice mașină modernă există în mod necesar mai mulți senzori de presiune micromecanici. Un exemplu tipic de utilizare a acestora este măsurarea presiunii în galeria de admisie a motorului.

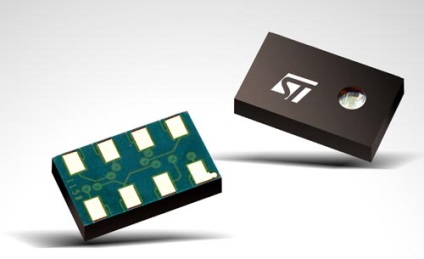

Senzor de presiune STMicroelectronics

Miniatura și cea mai înaltă fiabilitate a senzorilor de presiune produsă prin microprocesarea în volum fac din ele componente ideale și pentru diverse aplicații medicale.

Spre deosebire de micromachining vrac, a cărei esență constă în îndepărtarea materialului stratificat din suprafața wafer prin gravură, în timp ce micromachining suprafață este secvențială acumulare de straturi de material pe siliciu.

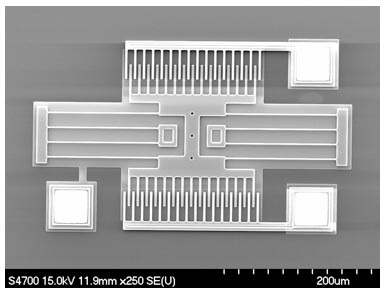

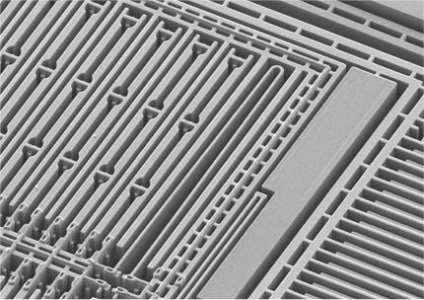

Resonator polisilicic realizat prin metoda micromachining de suprafață

Un proces tipic micromachining suprafață este o secvență repetitivă de acoperire a suprafeței unei plăci de pelicule subțiri pe un film care formează modelul protector prin fotolitografie și gravare chimică a peliculei. Pentru a crea un film subțire mobil, mecanisme de operare, în straturi alternat materialului structural (în mod tipic de siliciu) și materialul de umplutură, de asemenea, numit material de ablație (de obicei dioxid de siliciu). Materialul structural formează elemente mecanice, iar materialul ablativ umple golurile dintre ele. În ultima etapă, agregatul este îndepărtat prin gravare, iar elementele structurale dobândesc mobilitate și funcționalitate.

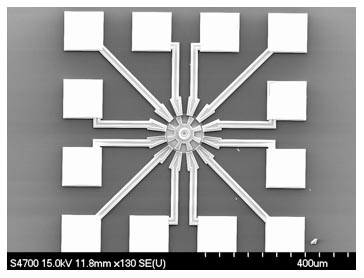

Polimer micromotor polisilicic realizat prin micromasini de suprafață

Când este utilizat ca material structural siliciu, iar umplutura este silice, etapa finală constă în imersarea plăcii în acid fluorhidric, care gravează rapid de umplere, lăsând intacte siliciu.

Apoi, într-un caz tipic, plăcile sunt tăiate în cristale individuale, care, la rândul lor, sunt ambalate în incintele unei construcții particulare care corespunde aplicării dorite.

Microprocesarea pe suprafață necesită mai multe operațiuni tehnologice decât prelucrarea în vrac și, prin urmare, este mai scumpă. Microprocesarea suprafeței este utilizată pentru a crea elemente mecanice mai complexe.

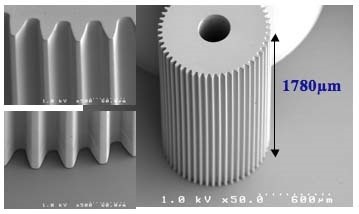

LIGA (germană din LItographie, Galvanoformung și Abformung - litografie, galvanizare, turnare) - o tehnica care permite tehnici cu raze X litografie pentru a crea mici elemente cu un raport relativ mare de înălțime și lățime. Procesul de fabricație începe în mod obișnuit prin aplicarea unei măști foto la suprafața unei foi de polimetilmetacrilat (PMMA). PMMA este apoi expus la raze X de mare energie. Zonele expuse, care nu sunt protejate de o mască, sunt îndepărtate cu un etchant adecvat, rezultând elemente mecanice microscopice extrem de fine.

Unelte de înaltă performanță cu un raport de aspect mare, create cu tehnologia LIGA

Tehnologia LIGA este relativ ieftină și potrivită pentru aplicații care necesită un raport de aspect mai mare decât cel obținut prin microprocesarea de suprafață.

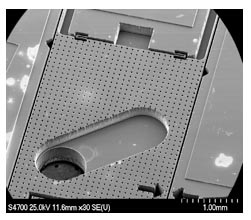

Adâncimea de gravare a ionilor reactivi

De la microprelucrare tradiționale în vrac o gravură adâncă ion reactivă (Profunzime Reactive Ion Etching - DRIE) diferă numai în locul corodare chimică umedă este utilizată pentru a crea plasma forme. Acest lucru permite un control mult mai flexibil al profilurilor de gravare și extinde semnificativ gama de elemente fabricate. Echipamentul de producție pentru gravarea cu ioni este foarte scump, prin urmare, dispozitivele create folosind tehnologia DRIE sunt, de obicei, mai scumpe decât dispozitivele realizate folosind gravura umedă tradițională.

MEMS, format printr-o gravare cu ioni reactivi cu două căi profunde

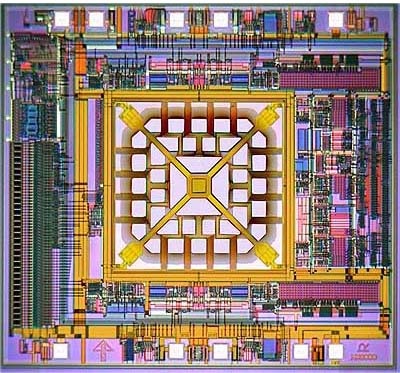

Tehnologii integrate MEMS

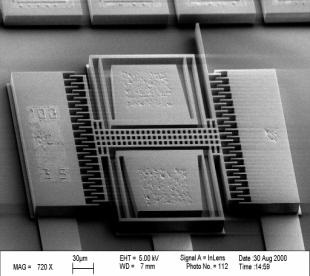

Deoarece MEMS folosit pentru a crea același echipament și aceeași tehnologie ca și pentru producția de circuite integrate, nimic nu împiedică să formeze circuite electronice pe un singur cip cu Micromașine. Acest lucru vă permite să furnizați micro-mașini cu inteligență și să creați dispozitive foarte interesante.

Senzorii de accelerație și circuitele de procesare a semnalului sunt formate pe un singur cip