Cuptoarele cu tuburi sunt grupul lider de încălzitoare de foc în majoritatea uzinelor de procesare din rafinării și petrochimice.

Date inițiale necesare: productivitatea cuptorului pentru materii prime (soluție rafinată de distilat în vid) G = tonă / zi; temperatura inițială și finală a materiei prime, respectiv, T1 = K și T2 = K; densitatea rafinatului la K ρ = 903 kg / m3; masa fracției de distilare a materiei prime la temperatura K și presiunea atmosferică np din cuptor e = 0,6; densitatea distilației la 293 K 875 kg / m3; densitatea reziduului unic de evaporare la 293 K ρ = 950 kg / m3; compozitia combustibilului gazos (in% masa) CH4 - 90,84; С2Н6 - 5,55; C3H8 - 0,54; n-C4H10-0,35; CO2 - 0,84, N2 - 1,88.

4.1. Calcularea procesului de ardere.

Se compun ecuațiile stoichiometrice ale procesului de combustie a componentelor combustibilului:

Determinați cantitatea teoretică de aer L0 (în kg), necesară pentru arderea a 1 kg de gaz (conform ecuațiilor stoichiometrice). Ca urmare a primit:

Oxigenul total este de 3.882 kg și, cunoscând compoziția calitativă a aerului, determinăm că cantitatea teoretică de aer este de 16.6 kg.

Calculați cantitatea reală de aer:

unde α - coeficientul de aer în exces (α = 1,03-1,07 pentru cuptoarele cu pereți radianți).

Determinați cantitatea de produse de ardere (în kg), formate la arderea a 1 kg de combustibil. Se determină masa componentelor gazelor de ardere mi (kg / kg de combustibil), luând în considerare azotul furnizat de CO2 cu combustibil, precum și oxigenul neconvertit (prin ecuații stoichiometrice):

Pentru dioxidul de carbon:

m1 (CO2) = 0,023 kg

m2 (CO2) = 0,024 kg

m3 (CO2) = 0,0253 kg

m4 (CO2) = 0,0254 kg

m1 (H20) = 2.156 kg

m2 (H20) = 0,009 kg

m3 (H20) = 0,008 kg

m4 (H20) = 0,005 kg

Ca rezultat, rezultă că suma componentelor pentru cele patru reacții este:

Σ m (H20) = 2,178 kg

Σ m (CO2) = 0,096 kg

Σ m (02) = 3,882 kg

Σm (N2) = 0,188 + 12,7 = 12,91 kg

Oxigenul nu a reacționat:

m (O2) = 17,46-12,91-3,882 = 0,668 kg

Calculăm compoziția gazelor de ardere în% masă. și obținem următoarele rezultate:

Calculam compoziția gazelor de ardere în% vol. folosind formula pentru recalculare:

unde Vi este cantitatea volumetrică a componentei gazelor de ardere, m 3 / kg de combustibil, componenta de masă M molară a gazelor de ardere, kg / kmol.

Înlocuim valorile și obținem:

În consecință, compoziția gazelor de ardere în% vol. va:

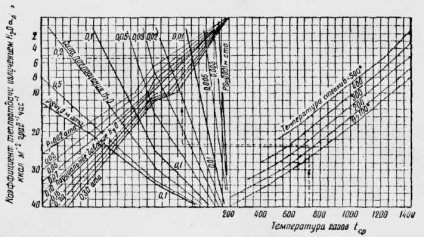

Pentru calculele ulterioare, se construiește o diagramă a dependenței qm = f (T) (entalpia gazelor de ardere este temperatura). În acest scop, definim entalpia gazelor de ardere (kJ / kg), formate în timpul arderii 1 kg de combustibil, la temperaturi de 300, 500, 700, 1100, 1500 și 1900 K conform ecuației:

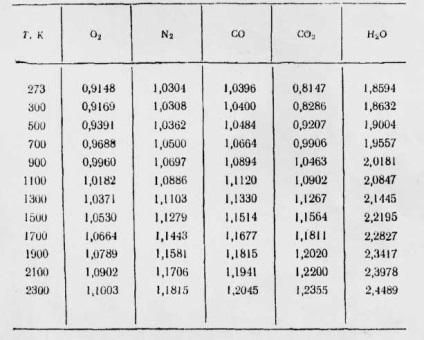

unde ci este capacitatea medie de încălzire în masă a componentei gazelor de ardere (în kJ / kg ∙ K).

Capacitatea medie de căldură în masă a gazelor la presiune constantă

Înlocuindu-se valorile din formula, obținem următoarele valori, în timp ce luăm din tabelul căldura specifică de masă medie a gazelor la presiune constantă:

q300 = 564,5 kJ / kg

De asemenea, calculăm la alte temperaturi și obținem:

q500 = 4804 kJ / kg

q700 = 9250 kJ / kg

q1100 = 18450 kJ / kg

q1500 = 28932 kJ / kg

q1900 = 39601 kJ / kg

Ne comparăm dependența.

Determinați căldura de combustie a combustibilului (în kJ / kg):

unde xi este fracția de masă a componentei i a combustibilului;

Qi este căldura de combustie a componentei combustibile i (în kJ / kg);

Căldura de ardere se calculează prin formula:

unde n este numărul de moli de oxigen atomic necesari pentru arderea completă a componentei i a combustibilului;

Mi este masa molară a componentei combustibile i, kg / mol.

Înlocuim valorile și obținem:

Q (CH4) = 204472 ∙ 4/16 = 51118 kJ / kg

În consecință, căldura de ardere este:

Qcu = 50236 kJ / kg.

2. Eficiența. cuptorului, încărcăturii sale de căldură și consumului de combustibil.

eficiență Cuptoarele se găsesc după formula:

unde qmot / Qcg este pierderea de căldură pentru mediu, în fracțiuni ale căldurii de combustie a combustibilului;

qух / Qсг - pierderea căldurii cu gaze de evacuare în fracțiuni ale căldurii de combustie a combustibilului;

Luăm qpot / Qcr = 0,06; și qyx se găsesc din graficul qm = f (T), la T = Tyx. iar temperatura gazelor de evacuare la ieșirea din camera de convecție este luată la 120 K deasupra temperaturii materiei prime care intră în cuptor:

Un grater util al cuptorului (în kJ / h) se calculează prin ecuația:

unde G- este productivitatea cuptorului cu materia primă, kg / h;

qn T2, q și T2 sunt entalpi ai fazelor de vapori și lichid la ieșirea din cuptor la temperatura T2. kJ / kg;

q și T1 - entalpia de materii prime la intrarea în cuptor la temperatura T1. kJ / kg, (entalpii găsim din tabele entalpia produselor petroliere lichide și vaporii de petrol, cunoscând densitatea);

Sarcina totală de căldură a cuptorului Qt (kJ / h) este determinată de formula:

Consum anual de combustibil B (în kg / h):

4.3. Suprafața încălzirii tubului radiant și dimensiunile camerei de radiație (cuptor):

Încălzirea suprafeței țevilor radiante (în m 2) este determinată de formula:

unde Qp - cantitatea de căldură transferată de materia primă în camera de radiații, kW;

qp este tensiunea termică a țevilor radiante, kW / m 2 (anterior am acceptat qr = 67 kW / m 2).

Cantitatea de căldură transferată de materia primă în camera de radiație se găsește din ecuația balanței de căldură a cuptorului:

unde ητ = 0,96 - factorul de eficiență al cuptorului;

qm este entalpia gazelor de ardere la ieșirea din camera de radiație la temperatura Tn. kJ / kg de combustibil (luăm mai întâi Tn = 1023K și determinăm qmn din graficul qm = f (T).

Determinăm temperatura Tk a materiei prime la intrarea în tuburile radiante. Pentru a face acest lucru, stabilind pe baza datelor experimentale și a calculat că materia primă în tuburi de convecție se evaporă, vom găsi entalpiyuq w mk care intră tuburile radiante din ecuația de echilibru termic:

Conform tabelului, entalpia produselor petroliere găsește temperatura dorită Tc.

Alegem țevi cu un diametru dn = 127 * 8 mm cu o lungime utilă ltr = 9,5 m (lungimea totală a țevii, ținând seama de terminarea capetelor în gemeni de conducte este de 10 m).

Numărul de țevi radiante (rotunjite la cel mai apropiat număr întreg întreg mai mare):

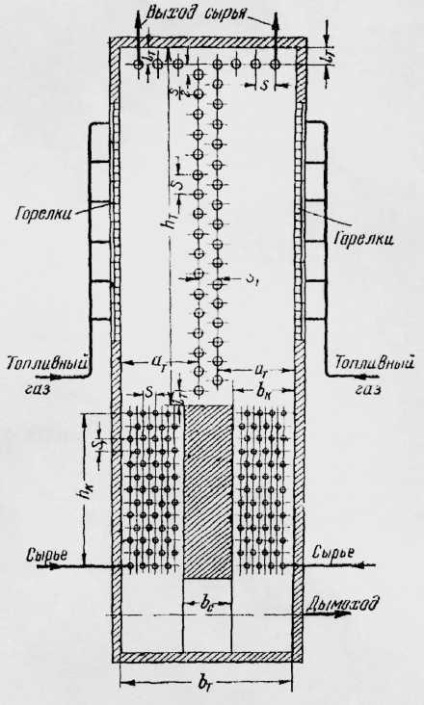

Având în vedere experiența industriei, acceptăm un cuptor cu ardere cu flacără, cu ecran de iradiere față-verso, cu aranjament orizontal de șah pentru țevi și două secțiuni inferioare de convecție.

Conform normelor existente, înălțimea tuburilor ecranate S = 0,25 m. Distanța dintre rândurile conductelor verticale:

Distanța dintre pereții radianți și ecranul tubului este de la = 1 m.

Înălțimea camerei radiante (cuptor):

unde N'p = Np / 2 - numărul de țevi dintr-un rând vertical;

lm = 0,25 m - distanța de la tuburile inferioare și superioare ale rândului vertical, respectiv, al cuptorului și plafonul cuptorului.

Lățimea camerei cuptorului radiant:

Volumul camerei de radiații:

Volumul cuptorului cu stres termic:

Pentru a asigura obgreva uniformă fiecare tub circumferențial și pe lungimea ecranului să fie luate pentru arzătoarele proiectate de gaz de furnal, tip de încălzire VNIINEFTEMASH GBP2a Qg = 69,78 kW.

Numărul de arzătoare (rotunjit la cel mai apropiat număr întreg întreg mai mic):

Deoarece dimensiunea fiecărui arzător este de 0,5 * 0,5 m, suprafața celor două pereți de cuptor radiant este:

Schema cuptorului cu pereții radianți ai cuptorului

4. Calcularea transferului de căldură radiant în cuptor.

Scopul acestui calcul este de a determina temperatura reală a gazelor de ardere T dp de la ieșirea din cuptor cu solicitarea de căldură primită a țevilor radiante. Formula de calcul are forma:

unde CS = 5,73 W / (m 2 ∙ K) este constanta de emisie a unui corp absolut negru;

Suprafața neagră echivalentă HS, m 2;

QPK - cantitatea de căldură transferată în produs în camera de radiație prin convecție, kW;

Θ este temperatura medie a peretelui exterior al ecranului, K;

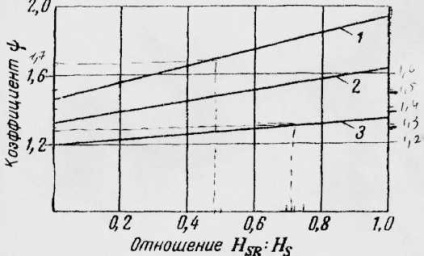

coeficientul φ, în funcție de raportul HSR / HS - determinat de grafic;

HSR - suprafața pereților radianți ai cuptorului, m 2.

Temperatura medie a suprafeței exterioare a pereților tuburilor radiante se determină din ecuația:

unde α2 = 940 W / m 2 ∙ К - coeficient de transfer de căldură de la peretele țevii la produsul petrolier;

δ - grosimea peretelui conductei, m 2;

λ = 45,4 W / m ∙ K - coeficientul de conductivitate termică a materialului peretelui conductei.

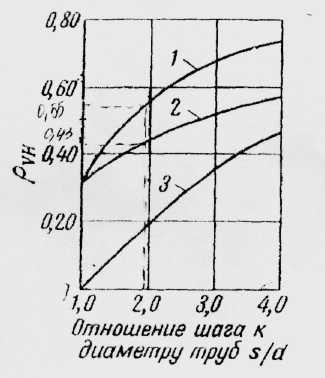

Dependența coeficientului φ asupra raportului HSR / HS

1 - ardere fără flacără; 2 - ardere cu flacără cu o lanternă volumetrică; 3 - combustie cu flacără liberă.

În continuare, determinăm coeficientul de transfer de căldură (în W / m 2 ∙ K) prin convecția liberă de la gazele de ardere la tuburile radiante prin formula:

Cantitatea de căldură transferată în camera radiantă prin convecție se calculează prin ecuația:

unde φK = 0,9 este un coeficient care ia în considerare scăderea temperaturii gazelor în zona conductei în comparație cu temperatura gazelor care părăsesc cuptorul.

Calculam echivalentul suprafeței absolut negre HS. Mai întâi determinați toate cantitățile necesare pentru aceasta.

Găsiți coeficientul ρHR unghiular pentru cazul transferului de căldură radiantă între suprafața conductelor de ecran și peretele radiant (acest factor indică cât de multe ori ecranul de radiații de suprafață reciprocă calculată și emițătoare de suprafață de perete mai lung tuburi radiante):

unde PNR = 72,2 mm 2 - suprafața medie calculată a radiației reciproce pentru 1 mm din lungimea unui tub al ecranului.

Determinați coeficientul unghiular ρVR pentru cazul schimbului de căldură radiant între stratul de gaz și ecranul tubului. Mărimea acestui coeficient se găsește din grafic.

Găsim suprafața zidurilor neecranate ale cuptorului - pereții de capăt și o parte a pereților frontali, care nu sunt ocupați de arzătoarele cu gaz. Suprafața acestor suprafețe este:

Găsiți temperatura peretelui radiant, conform datelor experimentale conform formulei:

Determinați temperatura medie a mediului absorbant (gazele din cuptor) conform formulei:

unde QRP reprezintă pierderea de căldură a camerei radiante pentru mediu, kW;

Smi · ci este puterea totală medie de căldură a produselor de combustie de 1 kg de combustibil la o temperatură (TP + 150).

Cantitatea de căldură pierdută de camera radiantă în mediul înconjurător se calculează după cum urmează:

Determinați gradul redus de negru al ecranului tubului conform formulei:

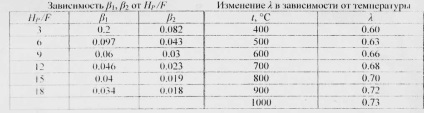

Gradul de eficiență a iradierii ecranului tubului de stratul de gaz.

I - ecran cu un singur rând; 2 - ecran cu două rânduri, primul rând; 3 - același rând, al doilea rând.

În cele din urmă, calculați o suprafață absolut negru echivalentă:

Dacă temperatura T D Π obținută în acest calcul este semnificativ diferită (cu mai mult de 10 °) față de Tn acceptată, repetați calculul, setând o valoare diferită de TP.

Calculați suprafața convectivă de încălzire a cuptorului.

Suprafața convecției de încălzire grosieră este determinată de formula:

unde QK este cantitatea de căldură transferată de materia primă în tuburile de convecție, W;

k1 - coeficient de transfer de căldură în camera de convecție a cuptorului, W / (m 2 K);

ΔTCP - cap de temperatură medie, K;

Cantitatea de căldură transferată de materia primă în tuburile de convecție:

Coeficientul de transfer de căldură în camera de convecție se calculează prin formula:

unde α1 este coeficientul de transfer de căldură prin convecție din gazele de ardere la țevi, Br / (m K);

αL - coeficientul de transfer de căldură de la radiație de la trei elemente atomice la țevi, W / (m 2 K);

Coeficientul α1 este determinat de formula:

unde C este o constantă, pentru un pachet de șah aproximativ egal cu 0,33;

β este un coeficient care depinde de numărul de rânduri de tuburi din fascicul (presupunând că numărul de rânduri este mai mare de 10, luăm β = 1;

λΓ este coeficientul de conductivitate termică a gazelor de ardere, Br / (m · K).

Criteriile Re și Pr din formula (4.41) se calculează cu temperatura medie a gazelor de ardere în camera de convecție TSR = 0.5 · (TP + TUX); determinarea dimensiunii - diametrul exterior al tuburilor. Viteza gazului este calculată pentru cea mai îngustă secțiune a fasciculului.

În camera de convecție sunt instalate cele groase cu lungimea utilă ll = 9,5 m, diametrul exterior dH = 102 mm și grosimea peretelui 6 mm. Fiecare bobină acceptă o bobină pentru un singur flux de alimentare. Într-un rând orizontal, acesta este setat în ordine eșalonată cu patru puncte grosiere (figura 1) cu pas S = 172 mm.

Găsiți cea mai mică zonă a secțiunii libere pentru trecerea peluzei de fum. În conformitate cu schema de mai sus, aceasta va fi:

unde n1 = 4 - numărul de conducte într-un rând orizontal;

Determinați viteza liniară a gazelor de ardere în cea mai îngustă secțiune a fasciculului sau formula:

unde m = 2 este numărul de camere paralele (numărul fluxurilor de alimentare).

Pentru a determina criteriile pentru Re și Pr, este necesar să se calculeze viscozitatea cinematică, densitatea, capacitatea de căldură și coeficientul de conductivitate termică pentru gazele de fum la TSR.

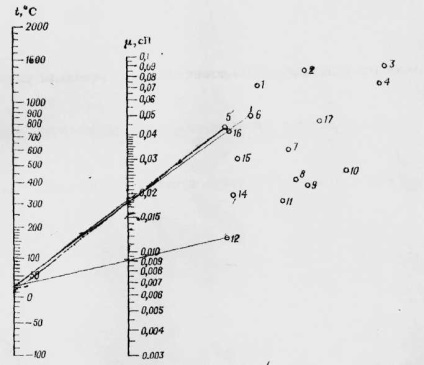

Coeficientul de vâscozitate dinamică se găsește prin formula:

unde ΜΓ. μG - masa molară și vâscozitatea dinamică a gazelor de ardere;

Masele molarilor molari ale componentelor gazelor de ardere;

μi - viscozitățile dinamice ale componentelor gazelor de ardere - se determină din nomogram;

xt este fracția de volum a componentelor gazelor de ardere din amestec.

Densitatea gazelor de ardere:

Viscozitatea cinematică a gazelor:

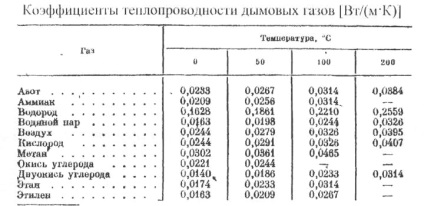

Coeficientul de conductivitate termică a gazelor de ardere:

unde λΓ este coeficientul de conductivitate termică a componentelor gazelor de ardere (Tabelul 4).

Coeficienții conductivității termice a gazelor de ardere.

Căldura specifică a gazelor de ardere:

Găsiți valorile criteriilor:

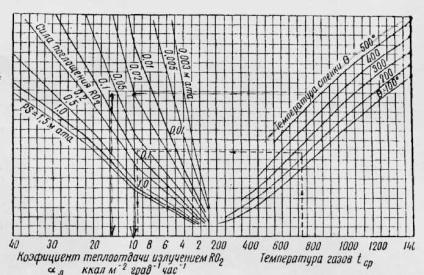

Coeficient de emisie de căldură provenit de la radiații din gazele triatomice:

unde αCO2 și αH2O sunt coeficienții de transfer de căldură din CO2 și H2O, determinate de nomograme în funcție de Tcp, de forța de absorbție a gazelor triatomice și de temperatura pereților.

În prealabil găsiți valorile necesare pentru a utiliza nomogramele.

Calculați grosimea efectivă a stratului de gaz conform formulei:

Determinați puterea de absorbție a CO2 și H2O în stratul de gaze (în Pa.):

Temperatura pereților tuburilor de convecție este luată la 35 K peste temperatura medie a materiilor prime din acestea:

Capul mediu de temperatură se calculează prin ecuația Grashoff:

Calculând suprafața de încălzire a convecției grosiere, determinați numărul total de grosimi în camera de convecție:

Numărul de vârfuri grosiere într-o singură cameră (trebuie rotunjit la cea mai apropiată valoare întregă mai mare):

Înălțimea ocupată de tuburile din camera de convecție la etapa țevilor de-a lungul adâncimii fasciculului de convecție va fi:

I * nu.VI. Nomogramă pentru determinarea coeficientului dinamic al vâscozității

gazon la p = 1 atm *:

Recalcularea în SI: lcll-iJO "lla-o.

* Cu datele admise ale nomogramei, este posibil să se folosească ovagien și iri ixaeiur

Pentru a continua descărcarea, trebuie să colectați imaginea: