Pentru topirea siliciu și aliajele sale sunt utilizate în cuptoare electrice cu arc de cerc de diferite modele cu putere 16.5-115 MVA. Cuptor de lucru pe auto-coacere și mai puțin pe electrozi de carbon. Tensiunea de lucru (în continuare unde este indicat în mod specific, linia de tensiune) este în mod tipic 150-250 In (mai mare pentru mai puternic cuptor) la un curent de 35-100 kA, de obicei, la un raport de curent la tensiunea de funcționare

300. Căptușirea minei de cărbune. Cuptoarele pot fi deschise și închise; în ultimii ani, cuptoarele deschise sunt tot mai mult înlocuite de cuptoare închise, deoarece condițiile de lucru în cuptoare închise sunt mai bune.

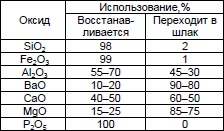

Tabel. Utilizarea oxizilor în procesul de topire a ferosiliciului (FS18-PS75)

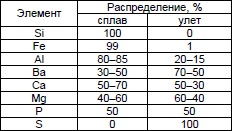

Tabel. Distribuția elementelor reduse în topirea ferosiliciului FS18-FS75

Ferosiliciu topirea sunt un proces continuu. La gât taxa cuptorului este încărcat continuu, emite periodic din aliaj de produse prin gaura de la robinet. Cursul normal al procesului se caracterizează printr-o evoluție uniformă a gazului pe întreaga suprafață a capului de cuptor, lipsa zonelor sinterizate și a deversărilor locale de gaze puternic întunecat ( „fistulă“) converge încărcare uniform la electrozi și în triunghiul dintre electrozi de aterizare adânc rezistente le în sarcina, o priză regulată la fiecare lansare zhidkopodvizhnogo aliaj de o mică cantitate de zgură, o sarcină stabilă pe electrozi și prelucrarea uniformă a lotului încărcat în consumul normal specific de energie și. Pierderea de căldură minim și zbura siliciu din cuptor la cea mai mare cantitate posibilă a încărcăturii este topită obținută atunci când suficient de adânc (1800-2700 mm pentru cuptoare de putere mare) și electrozi de aterizare stabile.

Adâncimea de submersie a electrozilor din sarcină este controlată prin schimbarea rezistenței electrice a băii de cuptor sau (mai preferabil) prin schimbarea tensiunii de funcționare. Pentru a schimba rezistența electrică a cuptorului, conductivitatea electrică a materialelor de încărcare este mărită sau scăzută prin modificarea compoziției amestecului de încărcare sau a dimensiunilor pieselor lotului. Creșterea cantității sau mărimii reducantului carbonic din sarcină mărește conductivitatea electrică. Înlocuirea unei părți din cocsul obișnuit cu un semi-cocs din Angarsk cu rezistență electrică crescută, cărbune sau adăugarea de deșeuri lemnoase reduce conductivitatea sa electrică.

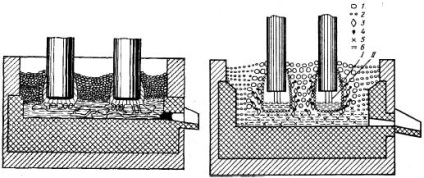

Procesul de topire are loc în principal la electrozi, în care în cea mai fierbinte zona a cuptorului sub fiecare electrod format cavitati de gaz specifice - creuzete din (figura), înconjurate de masa solidă și semitopit. În partea inferioară a cavității este topitură constând din zgură, ferosiliciu topită și încărcare parțial topit. Cavitatea este umplută cu gazele ionizate și vapori, prin care cu descărcare electrică. Temperatura din cavitatea depășește probabil 2300 ° C. Fibrele loturilor care înconjoară această zonă sunt recuperate, topite și înlocuite cu noi porțiuni ale încărcăturii încărcate sub formă de conuri la electrozi. Astfel, regiunile de coborâre rapidă a taxei. Straturile de taxa, mai îndepărtate de electrozii sunt încălzite încet; reducerea și topirea taxei are loc la o viteză redusă. Sunt formate domeniul de coborâre lentă a taxei. În pereții furnalului caked zona de încărcare este format, ceea ce nu se topește datorită temperaturii scăzute în această zonă. Acest strat formează craniul de încărcare. Când cuptorul este fierbinte, părțile inferioare ale creuzetelor se unesc pentru a forma un creuzet comun. Gazele formate în partea de jos în jurul arcurilor au o temperatură ridicată și care trece prin straturile suprapuse ale încărcăturii, acestea sunt încălzite. Trecerea gazului fierbinte printr-o încărcătură mai rece duce la condensarea vaporilor de siliciu.

Când ferosiliciu topirea căuta să se asigure că taxa în cuptor nu este sinterizat într-o masă solidă și a fost, eventual, mai permeabile la gaze. Acest lucru este de a asigura ca gazele formate la temperaturi foarte ridicate în cavitățile okoloelektrodnyh și au trecut prin stratul probabil mai mare, iar încărcătura conținută în acesta a dat încălzi materialele intermediari de sinteză, iar cuplurile taxa absorbite componente din aliaj. Baiții cazul sinterizării taxa acumulată în cavitățile de gaz sub presiune înaltă și gazele componente din aliaj de vapori, care se descompun periodic sub presiune ridicată prin intermediul unuia sau mai multor canale formate în șarjă.

Pentru distribuția uniformă pe gâtul unui gaz de furnal, sinterizare top cuptor pentru a preveni și a reduce pierderile de siliciu în baia de topire zbura ferosiliciu este necesar să se rotească cuptorul și aliaje de înaltă calitate - și poli de sarcină „cusătură“, tije. Taxa trebuie să fie încărcate în primul rând la electrozii continuu sau în porțiuni mici. Se încarcă o cantitate în exces de sarcină este inacceptabilă, deoarece creșterea coloanei de material conduce la o deplasare a zonei de topire sus și perturbări regimul termic în zona de reacție. Alimentarea cuptorului cu încărcătură determină o creștere a pierderilor de căldură cu gazele de ieșire și pierderile de siliciu pentru a zbura.

Figura. Spațiul de topire al cuptorului pentru topirea ferosiliciului și schema de distribuire a materialelor de încărcare și a produselor topite în cuptor în timpul topirii ferosiliciului: I - cavitatea în apropierea electrodului; II - arc electric; 1 - încărcare - zonă de coborâre rapidă; 2 - încărcare - zonă de coborâre lentă; 3 - carbură de siliciu; 4 - picături de fier topit și ferosiliciu cu silice scăzută; 5 - masa semi-topită care formează pereții cavităților apropiate de electrod, precum și localizate pe podeaua cuptorului; 6 - ferosiliciu topit.

Pentru încărcarea în încărcarea cuptorului deschis aparatul utilizat. La cuptoarele de mare putere cu o baie rotativă este adecvată pentru umplerea tuburilor, extrase din buzunare ale cuptorului. Această metodă de umplere posibilă numai în cuptoarele închise. Cantitatea se umple pentru schimbarea taxei este determinată de consumul de energie bazat pe consumul de furaje 1 tonă cu cuarțit de încărcare (4650 kWh la FS45 se topesc și 4800 de ore kW la FS75 topitură).