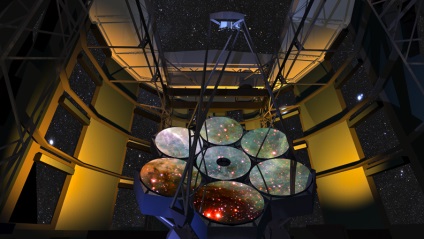

În centrul sistemului său optic este o suprafață reflectantă de 7 oglinzi rotunde imense. Fiecare diametru de 8,4 m și o greutate de 20 t. Prin ea însăși, la fabricarea unei astfel de oglindă, și chiar cu precizia necesară, reprezintă o capodoperă de inginerie adevărată. Cum sunt create aceste produse? Despre asta - sub tăiere.

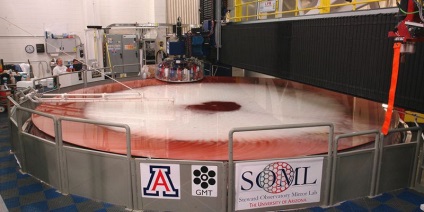

În prezent, se fac două oglinzi, al treilea este turnat și răcit treptat, al patrulea fiind planificat pentru turnare la sfârșitul acestui an. Procesul de producție a fost elaborat de Laboratorul de Oglinzi al Laboratorului de Oglinzi Observator Stuart.

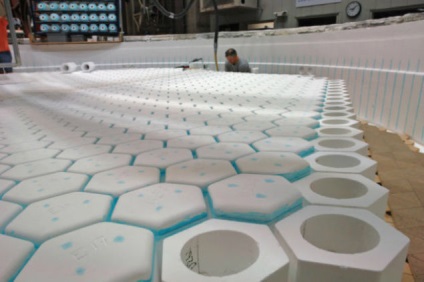

Fiecare oglindă este alcătuită dintr-un număr mare de segmente hexagonale, ceea ce face posibilă reducerea greutății produsului cu un factor de 5 în comparație cu o oglindă solidă de aceeași dimensiune. Preformele din sticlă borosilicată de înaltă calitate sunt fabricate în Japonia. Grosimea segmentelor nu depășește 28 mm, ceea ce afectează în mod pozitiv condițiile de funcționare - o astfel de oglindă va lua rapid temperatura mediului, ceea ce va împiedica apariția vibrațiilor de aer la suprafață și distorsionarea imaginii.

Substraturi pentru segmentele oglinzii.

De asemenea, ușurința designului oglinzilor în sine ne va permite să montăm o suprafață reflectorizantă cu un diametru de 25 de metri de la doar 7 oglinzi principale și 7 secundare. Acest lucru facilitează foarte mult controlul și reglarea telescopului. Comparați acest lucru cu cele 798 de segmente din proiectul E-ELT.

Dupa stivuirea semifabricatelor de sticla pe substraturi (1681 bucati), intreaga zona a viitoarei oglinzi este acoperita cu un cuptor mare rotativ de deasupra. Temperatura atinge 1178 grade Celsius, viteza de rotație a cuptorului este de 5 rotații pe minut. Ca urmare, segmentele sunt topite și formează o singură matriță de sticlă cu o formă de suprafață parabolică. Rotirea cuptorului datorită forței centrifuge vă permite să formați aproximativ o suprafață parabolică.

După aceea, un proces lung de răcire uniformă controlată începe în același cuptor rotativ. Este nevoie de trei luni pentru a preveni apariția fisurilor datorită răcirii prea rapide. La sfârșitul răcirii, oglinda viitoare este îndepărtată cu ușurință de substratul rezistent la căldură și transferat la suportul de lustruit.

Apoi începe un proces de lustruire a oglinzii, chiar mai lungi și laborioase. Spre deosebire de oglinzi sferice, a căror curbură este constantă, lustruire gigant parabolic oglinda cea mai mare precizie reprezintă o sarcină foarte dificilă. În cazul oglinzilor pentru GMT, abaterea de la forma sferică a fost de 14 mm.

În general, liniile și suprafețele parabolice sunt, de exemplu, nenaturale. Aproape toate instrumentele disponibile și create sunt într-un fel legate de cercuri și sfere, astfel încât oamenii de știință și tehnologi au trebuit să-și rupă capul peste lustruirea oglinzii.

Unul dintre instrumentele principale este un disc rotativ cu diametrul de aproximativ 1 m, cu substanțe de lustruire a dozatoarelor. Discul se poate deplasa de-a lungul șinei de ghidare, în timp ce oglinda se rotește în jurul axei pe standul de lustruit.

Acest instrument de măcinare cu diamant pentru tratamentul de suprafață de bază, conceput pentru a egala majoritatea defectelor de pe suprafața sticlei și pentru a obține o formă de șa. Faptul este că în timpul rotației, sticla lichidă a luat forma unei parabole simetrice, care este cea mai apropiată aproximație. Și pentru a obține o suprafață parabolică în formă de șa, este efectuată o măcinare controlată de calculator, în timpul căreia se îndepărtează 6-8 mm de sticlă. Precizia tratamentului de suprafață în această etapă atinge 100 microni.

Apoi începe lustruirea. După fiecare ciclu de polizare, suprafața oglinzii este măsurată folosind un interferometru. Un fascicul laser scanează întreaga zonă a oglinzii și sunt fixate diferite abateri ale razei reflectate pe proeminențe și văi și se întocmește o hartă a defecțiunilor. Rezoluția interferometrului este de aproximativ 5 nanometri.

Pe baza hărții defectelor, computerul controlează instrumentele în timpul ciclului ulterior de lustruire, petrecând mai mult timp sau aplicând mai multă presiune atunci când procesează anumite zone. Cercurile de polizare cu un diametru de 10 până la 35 cm, cu tălpi suficient de flexibile, repetând curbura suprafeței oglinzii, au fost, de asemenea, utilizate pentru corecția la fața locului a defectelor individuale detectabile.

Pentru sarcinile pe care telescopul le va efectua, sunt permise defecte de suprafață de cel mult 25 nanometri. Și pentru a realiza acest lucru este foarte dificil. Șlefuirea primei oglinzi a durat, în cele din urmă, aproximativ un an.