Prin sudare prin contact se înțelege procesul de formare a îmbinărilor nedemontabile ale metalelor structurale ca urmare a încălzirii lor pe termen scurt prin curent electric și prin deformarea plastică a forței de compresie.

Îmbinarea pieselor sudate în sudură de contact are loc prin formarea de legături între agregatele atomice din zona de contact a acestor părți. În acest caz, energia termică și mecanică furnizată din exterior este consumată pentru a forma contact fizic și a activa suprafețele conectate.

Sudarea prin puncte - o metodă de sudare a contactului, în care piesele sunt sudate pe suprafețe touch individuale limitate (pe un număr de puncte).

Domeniul de aplicare al sudării prin contact este extrem de larg - de la structuri de construcție de dimensiuni mari până la dispozitive semiconductoare miniatură și microcircuite de film. Conform datelor disponibile, în prezent aproximativ 30% din toate îmbinările sudate sunt realizate prin diferite metode de sudare a contactului.

Sudarea prin contact poate conecta cu succes aproape toate materialele structurale cunoscute.

Sudarea la fața locului este metoda cea mai comună, care reprezintă aproximativ 80% din totalul compușilor realizați prin sudarea prin contact. Această metodă de sudare este utilizată pe scară largă în automobile - și construcția de mașini, construcții, electronică radio etc. De exemplu, în desenele de linie modernă există câteva milioane de puncte sudate, mașinile - 5000 de puncte. Gama de grosimi sudate variază de la mai multe micrometre la 10-30mm. Sudarea la fața locului combină rigidizări și elemente de fixare cu foi, cuci și panouri cu pereți subțiri.

1. Scopul, descrierea designului produsului și condițiile de lucru

Produsul este o foaie de metal curbată într-o țeavă, sudată cu o suprapunere de 18 mm.

Acest design nu necesită sarcini grele când îl folosiți. Etanșeitatea structurii nu este necesară, astfel încât sudarea se poate face pe mașini punctate. Acest produs este utilizat ca o carcasă, în interiorul căreia trece un arbore care transferă cuplul de la motor la banda transportoare.

2. Caracteristicile materialului produsului și evaluarea sudurii acestuia

Materialul produsului - oțelul 45 face parte din clasa oțelurilor cu conținut mediu de carbon de calitate obișnuită. Otelul 45 conține: carbon 0,42-0,50%; mangan 0,35-0,65%; siliciu 0,17-0,37%; fosfor 0,040%; sulf 0,040%; crom 0,25%; nichel 0,25%; cupru 0,25%.

Prin sudabilitate tehnologică se înțelege capacitatea metalelor de a forma îmbinări puternice fără deteriorarea semnificativă a proprietăților lor tehnice în articulația însăși și în zona de sudură adiacentă adiacentă acesteia.

Sudabilitatea este o proprietate variabilă a materialului. Odată cu îmbunătățirea tehnologiei și a echipamentelor, sudabilitatea materialelor poate fi îmbunătățită.

3. Calcularea modurilor de sudare

Valoarea curentului de sudare necesar pentru a forma un punct sudat poate fi determinată în conformitate cu legea Joule-Lenz.

Ic, A. - valoarea efectivă a curentului;

Qee. J. - căldura eliberată atunci când curentul trece prin secțiunea electrod-electrod;

mr este un coeficient care ia în considerare schimbările de rezistență în timpul sudării.

mr = 1,1 - oțeluri cu conținut mediu de carbon.

Rd.kon. = 90 * 10 -6 - rezistența părții la sfârșitul încălzirii;

tsv. = 0,15 - timp de sudare tehnologic eficient;

energia consumată atunci când este încălzită până la punctul de topire al unei coloane metalice sudate cu o înălțime de 2 ° și un diametru de bază d = 5 mm.

c = 461 J / (kg * ° K) - capacitate termică;

g = 7,8 * 103 kg / m3 - densitatea materialului de sudat;

= 1,2 mm - grosimea unei plăci;

dy = 5мм - diametrul miezului turnat al punctului sudat;

dd = dc este diametrul de contact al electrodului.

căldură, consumată pentru încălzire până la Tm / 4 ° K a metalului de sudură sub formă

inele de lățime X2.

unde K1 ≈0,8 este coeficientul care ia în considerare faptul că temperatura medie a inelului este sub temperatura medie ΔTpl / 4 datorită distribuției complexe a temperaturii;

X2 este lățimea inelului din nucleul din jur.

Pentru oțelurile cu carbon mediu X2 = 1,2 * 10 -2 = 1,2 * * 10 -2 = 0,004 m.

pierderea de căldură în electrod atunci când cilindrul condiționat este încălzit la o înălțime de X3 până la o temperatură medie Te = ΔTpl / 8

unde c și ee sunt capacitatea de căldură și densitatea metalului electrod ≈3,3 * 10 6 jouli.

X3 - determinată de timpul de sudare și difuzivitatea termică, m.

Rezistența șuntului este dată de formula:

unde Kn = 1,1 este coeficientul efectului de suprafață [1, c.9],

St = 80 * 10 -8 Ohm * m - rezistența electrică specifică a materialului produs la o temperatură de 0,2 * Tm.

h / l = 1,2 [1, c.10], unde h este lățimea benzii de-a lungul căreia este redus curentul; m.

Treceți între puncte; m.

h = 1,2 * 40 * 10-3 = 48 * 10-3 m

Curentul este evacuat prin punctul anterior sudat

Curentul în circuitul secundar al mașinii:

4. Calcularea și proiectarea circuitului de sudură al mașinii

Circuitul de sudare - un sistem de elemente de purtare a curentului și contacte electrice, care asigură alimentarea curentului de la turația secundară a transformatorului la piesele de sudat și transferul forțelor de compresiune către ele.

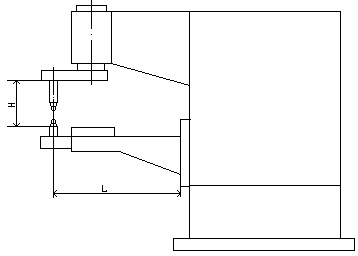

Fig.2 - Conturul mașinii de sudat

Dimensiunile generale ale conturului: lățimea totală L = 500mm, H = 100mm.

Determinați secțiunile elementelor de contur, secțiunea q a elementului de contur și a zonei de contact se calculează de la densitatea de curent admisă j:

PV = 50% - durata relativă a includerii.

j este densitatea curentului admis, A / mm 2

Conform tabelului. 8 (1, p.20) alegem j:

pentru electrozi cu o secțiune tubulară de 20-30 A / mm 2;

pentru trunchi de 2-3 A / mm 2;

Determinați secțiunea transversală a trunchiului

unde este curentul secundar la etapa nominală.

Determinați sarcina de proiectare:

unde Рс = 6 * 10 5 Н / м 2 - presiunea aerului comprimat.

df este diametrul cilindrului de aer

Mai întâi determinăm d ^

Рсв. = 1200Н - efort de detalii sudate;

Acceptat conform GOST dc = 0,080 m.

Din calculul electric se determină diametrul trunchiului

din motive constructive, luăm dx = 120mm.

Verificați durabilitatea

unde [y] = 290 Mpa este tensiunea limită pentru cuprul M1.

W = 0,1 * dx3 = 0,1 * 0,12 3 = 1,7 * 10-4 m 3.

M = Fp * 500 * 10-3 = 3014,4 * 500 * 10-3 = 1507,2 H * m.

Testul de duritate

- Momentul inerției trunchiului

Arta similara:

Sudarea pieselor de schimb

Hârtie termică >> Industrie, producție

Sudarea (5)

Rezumat >> Industrie, producție

Aparate de sudura sub presiune. Procese termice speciale în producția de sudare. sudură

Cursuri >> Industrie, producție

Sudarea (6)

cu cele tradiționale, pentru structurile sudate se utilizează materiale cu caracteristici fizice foarte diferite: coroziune. contactul de sudura. cap, pată și sutură sau cilindru. La sudarea cap la cap prin îmbinarea părților conectate.

Sudarea si repararea autovehiculelor

Rezumat >> Industrie, producție