Pentru obținerea produselor dorite, mineralele sunt prelucrate la instalațiile de concasare și sortare.

Prelucrarea constă în zdrobirea, sortarea, spălarea și îmbogățirea pietrei sfărâmate, pietrișului, nisipului.

Concasare și măcinare - reducerea dimensiunii bucăților de masă de rocă prin defecțiuni mecanice. Este în general acceptat faptul că, atunci când se sfărâmă, produsele sunt predominant mari, iar când măcinarea este mai mică de 0,5 mm. Pentru concasare, se folosesc concasoare, dar pentru măcinarea morii.

Sortare (screening) - separarea produselor de procesare de dimensiunea ecranului.

Se efectuează clătirea pietrei cioplite și a pietrișului pentru a îndepărta argila, particulele silice și argila. Spălarea se poate face pe ecrane sau în mașini de spălat.

Clasificarea și îmbogățirea nisipurilor este folosită înainte de aducerea compoziției de cereale la cerințele standardelor de stat. Aceste operații sunt efectuate în hidroclasificatoare și dispozitive de concentrare (hidrociclone).

Îmbogățirea pietrei sfărâmate și a pietrișului se realizează în mașini sedimentare, clasificatoare mecanice, instalații de îmbogățire în medii grele.

Îmbogățirea pietrei cioplite în formă de boabe este destinată obținerii pietrei cioplite în formă de cub. Această operație se efectuează prin sortarea selectivă pe site-uri asemănătoare sloturilor, prin granularea pietrei sfărâmate în concasoarele cu impact rotor și în butoaiele de granulare.

Pentru a selecta o schemă tehnologică pentru procesarea resurselor minerale, trebuie să aveți următoarele date:

- caracteristică pentru masa de rocă inițială;

- Forța și compoziția cerealelor;

- sortiment de produse finite.

Capacitatea stâncilor de a rezista distrugerii depinde de forța, de prezența crăpăturilor în bucăți, de modalitățile de a influența forțele distructive asupra lor. Cea mai mare rezistență este exercitată prin zdrobirea pietrelor, mai puțin prin îndoire și mai ales prin întindere.

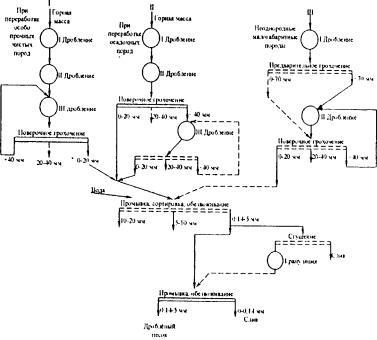

Atunci când alegeți o schemă tehnologică de producție, se ia în considerare tipul de rocă prelucrată (figura 7.2.1).

I - roci igenoase omogene cu o rezistență la compresiune de 600 MPa și mai mult, roci metamorfice (sedimentare) cu o rezistență de 60-250 MPa;

II - roci sedimentare uniforme puternice cu o rezistență la compresiune de 60-200 MPa;

Fig. 7.2.1. Schema tehnologică de concasare, sortare, spălare

Caracteristica cantitativă a procesului de concasare este gradul de zdrobire, care arată de câte ori au scăzut bucățile de material în timpul zdrobitorii.

Consumul de energie și productivitatea concasoarelor sunt legate de gradul de zdrobire.

unde Δmax - diametrul cel mai mare al piesei înainte de zdrobire;

dmax este cel mai mare diametru al unei bucăți după zdrobire.

În cazul concasoarelor din beton, în fișele tehnice ale claselor de pietriș se prezintă o listă în funcție de lățimea fantei de ieșire a concasorului pentru densitatea convențională acceptată a pietrei.

De exemplu, pentru a obține o dimensiune a pietrei zdrobite de 20 mm cu o piesă introdusă în concasor, 600 mm i = 600/20 = 30. Aceasta înseamnă că piesa trebuie să fie spartă în 30 de bucăți.

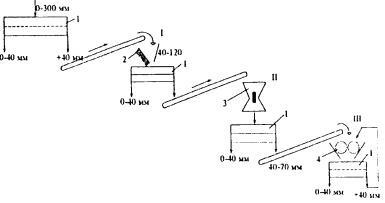

Obținerea unor astfel de grade înalte de zdrobire într-un concasor este practic imposibilă, deoarece fiecare concasor funcționează numai într-un grad limitat de zdrobire. În mod rațional, materialul de la o dimensiune mai mare la cel necesar este zdrobit în mai multe concasoare amplasate succesiv (Figura 7.2.2).

Fig. 7.2.2. Schema de concasare în trei etape:

1 - screening-ul; 2 - concasor cu fălci; Concasor cu 3 conuri; 4 - concasor cu role; I, II, III - etapele de strivire

Gradul de strivire obținut în fiecare etapă este numit privat, în toate etapele - gradul total de zdrobire.

În materialele care intră în concasare, există întotdeauna bucăți mai mici decât dimensiunea la care are loc strivirea în acest stadiu. Astfel de piese sunt selectate din materialul sursă pe baza principiului "nu zdrobește nimic inutil". Concasoarele pot funcționa în cicluri deschise sau închise. Produsul sfărâmat intră în sită, care generează bucăți de mărime excesivă din acesta, care sunt returnate pentru zdrobirea repetată în concasorul același sau secundar (figura 7.2.2).

În pașapoartele producătorilor, producția de concasoare pentru o rocă cu o densitate medie de 1600 kg / m 3 și cu condiția ca dimensiunea celor mai mari bucăți de Dmax să nu fie mai mare de 0,8. 0,9 din lățimea orificiului de încărcare al concasorului. Atunci când se proiectează un CDS și se selectează concasoarele, producția lor ia în considerare proprietățile fizico-mecanice ale rocii. Productivitatea estimată a concasoarelor cu fălci este determinată aproximativ de formula

unde Пп - ieșire pașaport, t / h;

Kd - sfărâma factor rocă (pentru Gatere cu final sszhat la compresiune = 150. 250 MPa - 0,9, iar pentru rasele medii legkodrobimyh sszhat = 50. 150 MPa - 1,1-1,2);

Kg este un coeficient care ține cont de densitatea în vrac a materialului sfărâmat (Kg = g / gn, g este densitatea în vrac a materialului de sfărâmare, gp este densitatea în vrac corespunzătoare datelor pașaportului);

Kf este un coeficient care ia în considerare forma pietrei Kf = r / 1,6 (sau 1,0 atunci când piatra sfâșiată este zdrobită, 0,85 atunci când masa pietriș-bolovan este zdrobită);

Ккр - coeficient care ia în considerare dimensiunea materialului zdrobit.

Dimensiunea materialului zdrobit Cr

0.85 lățimea concasorului concasorului 1,00

0,60 lățimea gâtului concasorului 1,07

0,40 lățimea concasorului concasorului 1.16

0,30 lățimea concasorului 1,23

În plus față de estimat, puteți utiliza și performanța pașaportului, care este indicată de obicei cu lățimea minimă și maximă a slotului de descărcare.

Lățimea fantei de evacuare a concasorului, la care se atinge productivitatea specificată, este determinată de formula

unde dmin este lățimea minimă a spațiului de evacuare, mm;

Pmin - productivitatea concasorului la dmin. m 3 / h;

dmax - lățimea maximă a spațiului de evacuare, mm;

PMax este productivitatea concasorului la dmax. m 3 / h.

Schimbarea lățimii golului de descărcare afectează productivitatea concasorului și gradul de măcinare a materialului. Pe măsură ce crește lățimea, crește productivitatea, iar gradul de măcinare scade, iar randamentul finelor scade.

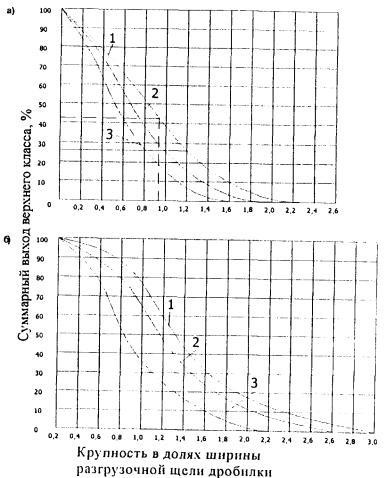

Producția aproximativă de piatră zdrobită pe fracții după strivire, în funcție de lățimea spațiului de descărcare a concasorului, poate fi determinată din curbele de strivire (figura 7.2.3).

Fig. 7.2.3. Curbele de strivire

a - concasor cu fălci; b - concasor cu conuri; 1- pentru roci cu o rezistență mai mare de 150 MPa, 2 - pentru roci cu o rezistență de 80-150 MPa; 3 - pentru roci cu o rezistență de 30 80 MPa

Aceste grafice sunt rafinate de rezultatele operațiunii de concasoare a acestui sau acelui proiect, dimensiunea acestora, ținând cont de proprietățile pietrei de zdrobire. La determinarea mărimii maxime a materialului de-a lungul curbelor, trebuie amintit că, în dimensiune convențională cereale maximă a produsului zdrobit în mărime presupusă a sitei prin care 95% din materialul trece.

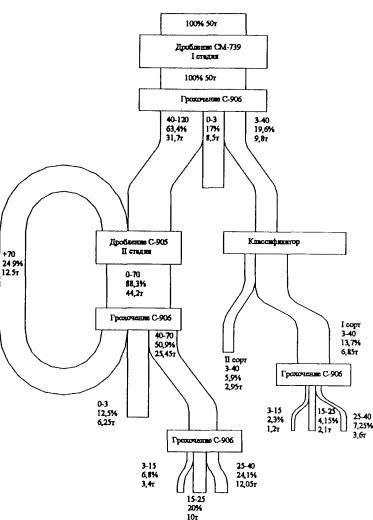

Pentru a ilustra procesul tehnologic al concasării plantelor, se dezvoltă o schemă de strivire cantitativ-calitativă (figura 7.2.4).

Fig. 7.2.4. Schema cantitativ-calitativă de strivire

Schema cantitativă arată în ce cantitate și în ce succesiune materialul care ajunge la uzină este prelucrat și cum trece procesul individual al procesului tehnologic. Schema cantitativă poate fi realizată pornind de la tonajul sau volumul de material prelucrat. În acest caz, trebuie să se țină cont de faptul că volumul materialului obținut ca rezultat al concasării și sortării va depăși volumul materialului inițial. Creșterea volumului este determinată de factorul de creștere a volumului de 1,1. 1.25. Schema cantitativă arată cantitatea de material care urmează să fie prelucrat (volum, masă, procentaj) în secțiunile individuale ale procesului.

Schema calitativă conține date privind mărimea fracțiunii, calitatea materialului și modul de procesare în secțiunile individuale ale procesului. Schema de circuit a aparatului prezintă calea materialului în procesul de procesare și datele de pe aparat care efectuează operațiile individuale. În practică, cea mai comună a fost zdrobirea în două etape.