Caracteristicile produselor, materiilor prime și produselor semifinite. alcool etilic (etanol, alcool etilic), generat din materii prime alimentare (cereale, cartofi, trestie de zahăr și melasă de sfeclă de zahăr, sfeclă de zahăr), - un lichid incolor, transparent, fără gust și miros de substanțe străine. Punctul de fierbere al alcoolului etilic anhidru 78,35 ° C la o presiune de 0,1 MPa, punctul de aprindere 13 ° C Alcoolul este higroscopic, volatil, amestecat cu apă în orice raport și este un solvent bun.

În funcție de gradul de purificare distinge rectificare alcool patru clase: (. 96,2% vol) 1 grad (. 96,0% vol) de cea mai înaltă purificare, "Extra" (96,5% vol.) Și "Lux" (96 , 3% în volum).

Alcoolul etilic rectificat decât apa conținută în macroscopice diferite impurități (aldehide, esteri, alcooli superiori și alți compuși chimici), această formă în alcool gustul său inerent și aromă în funcție de tipul de materie primă.

Melasa - lichid de culoare opaos sirous de culoare maro si maro inchis, dulce pe gust, cu un gust amar. Conține nu mai puțin de 75% în greutate. % din solide și nu mai puțin de 43% din zaharoză. Cantitatea de substanțe fermentate nu este mai mică de 44% în greutate. %.

Caracteristicile producției și consumului de produse finite. Alcoolul etilic este produs printr-o metodă microbiologică, bazată pe fermentarea zahărului în alcool cu drojdie din familia saccharomycetelor. Alcoolul din materiile prime alimentare se obține prin metode continue și periodice. În același timp, 45,5% produc din cereale, 10,15% din cartofi, 2,3% din sfecla și 38,45% din melasă.

Alcoolul de rectificare a etilicilor este produs pe bragorektifikatsionnye și instalații de rectificare din acoperișurile de materii prime care conțin amidon și zahăr și din alcool brut obținut din aceleași tipuri de materii prime.

Amenajarea Bragorektifikatsionnye sunt indirecte (brazhnuyu includ, épuration și coloana de distilare), indirectă acțiune berbec (bragoepyuratsionnuyu includ, épuration și coloane de distilare) și lucrează sub vid.

În producția de alcool de distilare din alcool brut se utilizează instalații de rectificare, constând dintr-o coloană de epilare și de rectificare.

Pentru a crește randamentul și calitatea de rectificare alcool, imbunatatind izolarea bragorektifikatsionnye distilarea uleiului de fuzel și coloane suplimentare de instalare modernizate: alcool finală de purificare, fuzel sau extractivă - distilare pentru separarea etanolului din fracțiunile cap.

Industria alimentară este principalul consumator de alcool etilic, care este utilizat pentru producția de băuturi alcoolice, vinuri de struguri și fructe, oțeturi și arome alimentare. Alcoolul etilic este de asemenea utilizat în industria medicală, farmaceutică, parfum și alte industrii.

Etapele procesului tehnologic. Prelucrare de cereale și cartofi în alcool se efectuează pe aceeași tehnologie și constă din următoarele etape:

- prepararea materiilor prime pentru prelucrare;

- materii prime care conțin fier vechi;

- zaharificarea materiilor prime care conțin amidon;

- fermentarea maselor zaharificate;

Stadiul de digestie a materiilor prime care conțin amidon prin abur de înaltă presiune poate fi înlocuit cu tratamentul hidroenzimatic al lotului cu osmilază bacteriană la temperaturi de gelatinizare a amidonului de 60 ° C.

Obținerea alcoolului din melasă include mai puțini pași tehnologici:

- prepararea melaselor pentru fermentare;

- Fermentarea mustului de melasă;

- extracția alcoolului din pastă;

Principala diferență în procesul de prelucrare a amidonului și a materiilor prime care conțin zahăr este prepararea materiilor prime și prepararea unui mediu nutritiv (substrat) pentru fermentarea drojdiilor în alcool.

Procesul tehnologic bragorektifikatsionnyh diferențiat plantele pe etape care sunt realizate secvențial în coloane separate:

- la opărire (distilarea pastei cu obținerea unui distilat fragil și îndepărtarea bardului sub formă de deșeuri de producție);

- într-un studiu empiric (separarea de un distilat fragil sau de alcool brut și concentrarea impurităților de cap și selecția acestora cu o fracțiune din alcoolul etilic al capului - un produs secundar al producției);

- în rectificare (concentrația de alcool și pasteurizarea acestuia, precum și separarea impurităților intermediare în procesul de concentrare a alcoolului sub formă de fusel);

- prin fuziune sau distilare extractivă (concentrația uleiului fusel și izolarea sa ca subprodus comercial de producție);

- în coloana finală de purificare (purificarea suplimentară a alcoolului de distilare cu un robinet pentru re-distilarea fracțiunilor de alcool cu impurități);

- într-o coloană pentru separarea alcoolului de fracția capului (separarea de fracția capului și concentrația de metanol, aldehide și esteri).

Caracteristicile complexe de echipamente. Linia începe cu un set de echipamente pentru spălarea, curățarea și măcinarea materiilor prime care conțin amidon, care cuprinde kartofelemoyki, capcane de piatră, separatoare de apă, tambur capcane piatra concasor pentru măcinarea cerealelor și cartofi, precum și tocătoare de material granular de măcinare fină.

Linia constă dintr-un complex format din instalații pentru tratarea termică a amidonului care conține materie primă - mixere predrazvarnikov, mașini de gătit și capcana de abur, aparate de prelucrare de frământare hidrodinamic oferind diferite circuite de gătit.

Următorul în linie este un set de echipamente pentru răcirea și zaharificarea congestie, care este compus din aparate cu zaharificare și vacuum -ohlazhdeniem continuu, aparate cu vacuum -ohlazhdeniem două trepte și un aparat cu răcire continuă și zaharificare la presiune atmosferică.

Un set de echipamente pentru fermentarea și cultivarea drojdiilor constă din aparate de fermentare și dispozitive de spălare, capcane de alcool și dispozitive de drojdie.

Linii de producere de alcool din melasă set de echipamente format din rassiropnikov, aparate pentru reproducerea drojdiei și penolovushek, precum și dispozitive pentru rassiropki densitate costurile de eșantionare, măsurare și control melasă.

Complexul de echipamente de vârf al liniei este proiectat pentru distilarea și rectificarea alcoolului. În structura sa există bragorektifikatsionnye și instalații de distilare, plante pentru producerea de alcool anhidru, frigidere și cazane bragoperegonnyh dispozitive, instalații de fracționare accesorii și echipamente pentru înregistrarea și stocarea alcoolului.

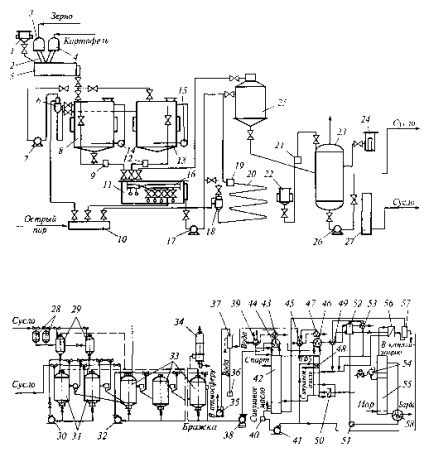

În Fig. prezintă schema aparatelor mecanice ale liniei pentru producerea de alcool din materii prime conținând amidon utilizând tratamentul mecano-enzimatic.

Fig. Diagrama mecanică a aparatului pentru producerea de alcool alimentar pentru rectificarea etilică

Dispozitivul și principiul liniei. Porumbul sfărâmat după ce concasorul cu ciocan 3 intră în amestecătorul 5 prin tava 2, unde este amestecat cu apă caldă la o temperatură de 60,65 ° C și # 945; a-amilaza preparatului enzimatic provenind din recipientul de colectare 1. Raportul dintre cereale și apă care intră în amestecător este de 1,3 și temperatura de frământare este menținută la 50,5 ° C. Timpul de ședere al amestecului în amestecătorul 5 este de 10 min. În amestecătorul 5 are loc stadiul inițial de diluare a amidonului și dizolvarea solidelor și fluiditatea normală a masei datorată acțiunii # 945; -amilaze.

Când cartofii sunt procesați, măcinatul cartofi zdrobit în moara cu ciocan 4 este de asemenea alimentat în mixerul 5, unde este amestecat cu un preparat enzimatic lichid.

5 frământare cereale pompat din mixer 7 este alimentat pentru a contacta cap 6, în cazul în care acesta este încălzit cu abur de la distribuitor 10 la 70. 72 ° C, și mai departe în aparatul 8 și 13 și hidrodinamic I enzimă etapa de tratament, volumul care prevede un obturator de malaxat în ea cel puțin 3 , 5. 4,0 ore. După completarea aproximativ 1/3 unitate se conectează circuitul de circulare, inclusiv pompe centrifugale 14 și 15, asigurând amestecarea masei în aparatul când temperatura de 65 70 ° C În timpul prelucrării materiei prime hidrodinamică este o diluare suplimentară, și dizolvarea substanței uscate amidon de cereale prin acțiunea # 945; -amilaze.

Când sunt procesate, cartofi zdrobiți amestecați cu Amida este pompată de pompa 7 prin capul de contact 6 la aparatele 8 și 13. Procesul este apoi efectuat în conformitate cu parametrii utilizați în prelucrarea cerealelor.

Prelucrarea enzimatico-termică a materiilor prime se realizează după cum urmează. Frământare sau cartof kashka din etapa I stabilește 8 și 13 prin intermediul unor dispozitive de dozare 9 și 12 sunt deviate spre orizontală, împărțită în trei compartimente de către unitatea 11 și hidrodinamic stadiul tratament enzimatic II, echipat cu un agitator 16.

Prima unitate de secțiune 11 masă amilaceu este menținut sub agitare timp de 16 minute la 15. 65. 72 ° C, apoi se scurge prin orificiul de preaplin în al doilea compartiment, încălzit în acesta abur de la distribuitor 10 la 72. 75 ° C și menținut 15. 16 min. În cel de-al treilea compartiment, temperatura masei este ridicată la 85 ° C prin alimentare cu abur în ea.

In timpul zaharificarea masei sterilizate în evaporator -osaharivatele 23 este amestecat cu glucoamilaza, provenind dintr-un colector de aprovizionare 22, prin intermediul dozatorului 21, și menținut la 55 ° C timp de 30 35 de minute. Cantitatea principală de formalină, dezvoltarea supresivă a bacteriilor care formează acid în timpul fermentării, este furnizată din colecția 24.

Mustul evaporator - proces zaharificare 23, pompa de piston 26 este pompat în schimbătorul de căldură 27 și, după răcire la o temperatură pliurile 18. 20 ° C intră fermentatoare 31 și 33, care este fermentat mod continuu în linie. În această metodă, preparată în drozhzhankah 28 vine în drojdie vzbrazhivatel 29, furnizat de cap 31. Capul fermentator mustului fermentabil din fermentator 31 secvențial intră în fermentatoare 33. preaplinuri Din ultimul fermentator mature pompa mash 38 este alimentat la distilare în distilare deflegmator coloanei 43. Pompele 30 și 32 trebuie să fie eliminate din fermentatoare în caz de dezinfecție. Din eliberat în timpul fermentației dioxidul de carbon este prins în alcool spirtolovushke 34.

Izolarea alcoolului din must și curățarea de alcool brut (distilare) din impuritățile produse în unitatea de bragorektifikatsionnom vid, care constă din trei piloni: bragoepyuratsionnoy echipamente 55 épuration 48 și 42 de fracționare, teploobmenkoy, containere modulare, instalațiile de pompare și sisteme de instrumentare.

In deflegmator 43 mash este încălzit de căldura de condensare a vaporilor de alcool în coloana de distilare 42 la 40. 50 ° C Din schimbătorul de căldură intră în coloană deflegmator mash épuration 46, reîncălzită perechi épuration în ea hidroalcoolice coloanelor 48 și 50. 55 ° C și intră încălzitor mash suplimentar 49, unde temperatura sa din cauza utilizării de căldură nu este condensat în condensatorul de reflux-vaporizator 56 apă vapori de alcool coloană bragoepyuratsionnoy 55 este reglat la 70 la 75 ° C Reîncălzirea final mash la 85 la 90 ° C, se efectuează în preîncălzitor 50 plămada.

Piureul încălzit de la schimbătorul de căldură 49 în separatorul 52, dioxidul de carbon este eliberat din condensatorul 53 și de la pompa suplimentară 51 este alimentat în coloana bragoepyuratsionnoy tavă superioară 55. Coloana 55 este format din 34 de plăci, din care 18 sunt situate în secțiunea de stripare a coloanei, 11 - în epyuriruyuschey și 5 (penoulavlivayuschie) - epyuriruyuschey peste o parte a coloanei. Epyuriruyuschaya bragoepyuratsionnoy și stripare secțiune a coloanei 55 este delimitat între cilindric cochilia cu o țeavă de selecție epyurirovannyh vaporilor hidroalcoolice.

In epyuriruyuschey coloanei 55 este distilat din must de alcool concomitent cu alcool cap intermediar și impurități care formează în fluxul de vapori intră în partea de manta a evaporatorului, se evapora apa condensează Luthern și se varsă în colectorul de distilat 56 brazhnogo.

Pâlnia scapată se introduce în partea de stripare a coloanei de emulsie brago-55, unde alcoolul este complet distilat din acesta. Bardul este deviat la schimbătorul de căldură 58, unde dă căldură la împerechere și este răcit la 70,7 ° C. Coloana 55 funcționează la o presiune de 150,170 kPa.

Epyurirovannye hidroalcoolic pereche bragoepyuratsionnoy de coloane 55, prin 54 penolovushku alimentat din refierbător 50 în timpul încălzirii coloanei épuration-lea. Epyurirovannyh condens de vapori și cazan 50 este direcționat spre al 10-lea sau 15 placa th a coloanei 48. épuration Brazhnoy Distilat din rezervorul 56 este alimentat la 20 și tăvile 25-coloane épuration 48.

coloană épuration 48 cuprinde plăci mnogokolpachkovyh 39, dintre care 20. 25 funcționează în modul digestia impurităților, 6. 11 - Mod gidroselektsii impurități și 8 - de concentrația de impurități. Coloana funcționează la o presiune de 50,65 kPa. Condensul de la condensatorul de reflux 46, și un exces de distilat din condensatorul 47 și returnat spirtolovushki 45 la tava superioară a coloanei la reflux său irigare. Apa reziduală la coloana 48 este alimentată de o pompă 41 din colectorul de apă Luther 40.

Epyurat épuration din coloana 48 este alimentat la placa 16 a coloanei de distilare 42. coloanei de distilare 42 include 81 de plăci mnogokolpachkovoy, dintre care 16 se deplasează pe alcool distilează 10. 15 - pentru alcool Pasteurizarea și 55 - prin consolidarea alcoolului. Coloana este prevăzută cu un condensator de reflux 43, un condensator 44 și 39. Nu spirtolovushkoy separat în coloana 48 épuration impuritățile se condensează în partea inferioară a coloanei de distilare 42 și evacuate la 7. Tavă a 10 din faza de vapori. Coloana de distilare 42 este udată din condensator de reflux și de reflux condensatoarelor 44 și 39. Selecția se face cu rectificarea alcoolului 72. talere în coloana de distilare 75 de ani 42. coloanei de distilare 42 operează la o presiune de 50 până la 70 kPa. fracție cap Prelevarea de probe de etanol produs din auxiliar condensator 45 coloana épuration 48, de unde este dată fracțiunea în fracțiunile cap de colectare.

Vacuumul în coloanele 55, 46 și 42 creează o pompă de vid 35. Sistemul de vacuum include un condensator barometric 37, care este folosit ca absorbant de 10 Belleville mnogokolpachkovymi bara laterală cu plăci. Apa care intră în irigare în condensatorul barometric 3 7 este redirecționată către colecția de apă barometrică 36.