În prezent, următoarele metode sunt cele mai utilizate pe scară largă pentru creșterea proporției de deșeuri din încărcătura metalică a convertoarelor de oxigen ale exploziei superioare:

- creșterea temperaturii fontei turnate în convertizor;

- arderea CO a gazelor reziduale în CO2 în spațiul de lucru al convertorului;

- utilizarea lichidelor de răcire chimice, inclusiv injecția de combustibil solid;

- preîncălzirea fierului vechi din spațiul de lucru al convertorului folosind combustibil lichid și gazos;

- Preîncălzirea metalelor uzate prin căldura gazelor reziduale;

- topirea oțelului sub cantitatea minimă de zgură.

Creșterea temperaturii fontei în convertizor

Temperatura fontei de fier la ieșirea cuptorului este de obicei de 1500-1550 ° C

tehnologia tradițională de livrare de fier la unitatea de fabricare a oțelului oferă o eliberează într-un caus 100 m sau 140 m fier si livrare la magazinul de amestec siderurgiei compartiment. Mixere departamentele oalelor de fier descărca zgură oala de turnare și de metal este turnat în amestecător, unde există o acumulare de fier și omogenizarea compoziției chimice a metalului, care provin din diferite furnale. Din mixer, cantitatea de fontă necesară pentru topire este turnată într-o ladă de turnare în care metalul este transportat la unitatea de fabricare a oțelului și turnat într-un convertizor. Cu această metodă de livrare, temperatura fontei turnate în convertor nu depășește de obicei 1300 - 1350 ° C.

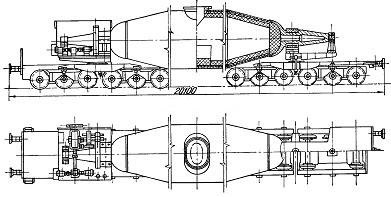

În fabricile moderne de fabricare a oțelului, recipientele de tip mixer de 480-600 de tone sunt folosite pentru a livra fontă din magazinul de furnal (Figura 13.1).

Figura 13.1 - Găleata din fontă tip mixer

În magazia de fabricare a oțelului de tip mixer, turnatorul este turnat în recipientul de turnare și, după încărcarea zgurii, este turnat în unitatea de producție a oțelului. O astfel de tehnologie pentru livrarea fontei face posibilă reducerea pierderii temperaturii metalului cu 50 - 70 ° C.

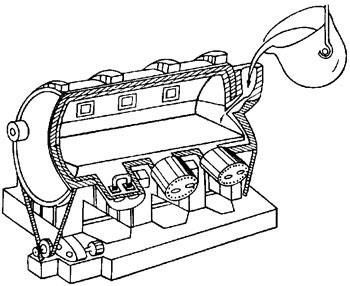

Pentru a mări ponderea deșeurilor în încărcătura metalică, firmele străine au testat funcționarea convertizoarelor de oxigen cu preîncălzirea fontei. De exemplu, Figura 13.2 prezintă schema sistemului de încălzire fontă Ajax Magnethermix. Este un vas cilindric similar unui mixer obișnuit, căptușit cu cărămizi refractare și care se rotește în jurul axei sale pentru evacuarea fontei prin orificiul de robinet. Lungimea acestei instalatii este de 15 m, diametrul de 5,7 m, capacitatea de 1500 t.

Figura 13.2 - Diagrama unui dispozitiv pentru încălzirea fontei cu șase încălzitoare de inducție de tipul canalului

Încălzirea fontei se realizează cu ajutorul a șase sisteme de încălzire cu canal de inducție de înaltă performanță situate pe partea inferioară a cilindrului. Sub influența forțelor electromagnetice, metalul circulă prin canalele încălzitoarelor de inducție, în care are loc încălzirea, și revine la baie. Sursa de căldură este curentul electric al frecvenței industriale. Puterea fiecărui inductor poate fi crescută la 2,5 MW.

Consumul de energie electrică pentru încălzirea unei tone de fontă la 100 ° C, ținând cont de pierderile electrice și termice ale încălzitorului, este de 28 kWh. Rezultă că instalarea a șase inductoare de putere total de 15 MW ar avea o capacitate de 536 t / h la un metal încălzit la 100 ° C sau 179 m / h în timp ce se încălzește la 300 ° C Coeficientul de eficiență a încălzitoarelor este de 84%.

Deoarece în dispozitivul considerat încălzirea metalului este efectuată cu o cantitate minimă de zgură pe suprafața sa, uzura căptușelii este neglijabilă. Există dovezi că se schimbă la fiecare 2 ani după procesarea a 3 milioane de tone de fontă.

Potrivit datelor firmei Energy Materials Conservation Corporation (SUA), capacitatea magazinului de oxigen convertizor cu utilizarea echipamentului pentru preîncălzirea fierului de fontă poate crește cu 13-15% fără a-și crește consumul. În același timp, consumul de energie electrică pe o tonă de oțel topit suplimentar este de 450 kWh, ceea ce este cu 25% mai mic decât în cazul cuptoarelor cu arc electric.

În același timp, nu trebuie să uităm că la centralele termice coeficientul de consum util de energie al combustibilului este mai mic de 40%, precum și pierderile în rețelele electrice. Ca urmare, rata totală de utilizare a unui combustibil atunci când se utilizează acest tip de instalație pentru încălzirea fontei este

30%. Este mai mare decât atunci când fierul vechi este prelucrat în cuptoare electrice (20-24%), dar este semnificativ mai mic decât atunci când combustibilul este ars direct în spațiul de lucru al convertizorului, iar căldura gazelor de evacuare este parțial folosită în cazanele termice reziduale. Prin urmare, fezabilitatea economică de creștere a temperaturii fontei utilizând încălzirea prin inducție nu este complet clară și necesită studii suplimentare pentru condițiile fiecărei instalații.