Polimerii sunt rareori utilizați în formă pură din aceleași motive pentru care metalele pure sunt rareori utilizate în comparație cu aliajele. În loc să se utilizeze polimerul sub formă pură, se efectuează diverse modificări ale compoziției acestora pentru a îmbunătăți proprietățile polimerilor.

Una dintre astfel de modificări a fost deja menționată atunci când s-a considerat că reticularea lanțurilor de polimeri produce polimeri termosetri din termoplastici. Deoarece polimerii termorezistenți nu pot să se înmoaie și să ia forma dorită, trebuie să fie împrăștiate materialului înainte de reticulare și acest lucru impune limitări grave asupra tehnologiei de fabricare a articolului. Există și alte metode tehnologice pentru fabricarea produselor polimerice, cum ar fi amestecarea, copolimerizarea și producerea compozitelor.

Amestecarea este procesul folosit cel mai adesea pentru fabricarea polimerilor termoplastici. Este amestecarea a doi sau mai mulți polimeri înainte ca produsul polimeric să aibă o formă predeterminată. Proprietățile polimerului mixt sunt, de obicei, undeva între proprietățile componentelor constituente. Deoarece polimerii amestecați trebuie să aibă capacitatea de a se amesteca (adică să coexiste în mod liber unul cu celălalt), compozițiile lor chimice ar trebui să fie similare. Acest lucru impune o serie de restricții privind modificarea proprietăților care pot fi obținute prin realizarea procesului de amestecare.

O alternativă la amestecare este un proces numit copolimerizare. Copolimerizarea este combinația a doi polimeri în timpul polimerizării în comun. De exemplu, dacă monomerul A și B amestec de monomer înaintea polimerizării, acestea vor fi copolimerizate pentru a forma un lanț polimeric format din ambele unități elementare A și unitățile B. Secvența de compușii inițiali monomeri care formează polimerul poate fi arbitrară, iar în acest caz va forma unordered (atactică) copolimer cu lanț molecular de care este prezentată mai jos:

Dacă monomerii sunt mai predispuși la auto-polimerizare decât la co-polimerizare, aceasta conduce la formarea unui copolimer bloc în care blocurile fiecărui homopolimer sunt unite în macromolecule:

În astfel de sisteme, polimeri cu proprietăți substanțial diferite de cele ale homopolimerilor pot fi obținute separat. De exemplu, un polimer părinte poate fi destul de rigid, iar celălalt - foarte flexibil. Prepararea bloc copolimer permite să reglementeze duritatea materialului final prin ajustarea lungimii blocurilor și cantitățile relative ale fiecărui polimer în compoziție.

Un exemplu de copolimer bloc este ABS (akrilonitrilbudadienstirol) obținut dintr-un amestec de trei polimeri. Acrilonitrilul și stiren sunt copolimerizate pentru a forma un bloc copolimer sticlos de butadienă și în același timp, formează o globulă elastomeric sferic asociat cu matricea polimerică rigidă. Cu toate că acest material are o rigiditate și rezistență la fluaj mai mică decât polistiren, are o rezistență considerabil mai mare și elasticitate, care îi permite să fie privit ca un material structural pentru organismele de automobile.

Dacă se adaugă la polimer o substanță cu o greutate moleculară mică, aceasta va duce la o scădere a temperaturii de tranziție vitroasă și la modulul de elasticitate al materialului. Aceste substanțe, numite plastifianți, reduc forțele de atracție dintre lanțurile de polimeri, astfel încât lanțurile devin mai flexibile și pot să alunece unul față de celălalt la temperaturi mai mici decât temperatura lor de tranziție vitroasă. Astfel, introducerea plastifiantului reduce temperatura de tranziție de sticlă a materialului Tc.

Când se adaugă o cantitate suficientă de plastifiant, polimerul fragil poate deveni moale, flexibil și vâscos.

În mod tipic, plastifianții sunt adăugați la polimeri pentru a-și îmbunătăți fluiditatea (și prin urmare, prelucrabilitatea), precum și pentru a reduce fragilitatea materialului. De exemplu, putem menționa clorura de polivinil, care în forma sa pură este un polimer foarte rigid, dar adăugarea unui plastifiant face posibilă transformarea acestuia într-un material flexibil adecvat pentru fabricarea furtunurilor.

Principala cerință pe care plastifiantul trebuie să o îndeplinească este compatibilitatea cu polimerul și constanța acțiunii. Compatibilitatea înseamnă că plastifiantul trebuie să fie capabil să se amestece cu polimerul și condiția necesară pentru aceasta este aceeași ordine a forțelor de interacțiune intermoleculară în polimer și plastifiant.

Pentru ca plastifiantul să acționeze în mod continuu și nu se poate separa cu ușurință de material, acesta trebuie să aibă o presiune scăzută a vaporilor și o rată scăzută de difuzie prin polimer.

Un exemplu de utilizare a plastifianților în stomatologie este procesul de fabricare a plăcuțelor moi pentru protezele detașabile, în timpul cărora ftalatul de dibutil este amestecat cu metacrilatul polimetil- sau polietil.

Un compozit este o combinație de materiale în care fiecare component își păstrează proprietățile fizice individuale. Sau, mai important, compozitul este un material constând din mai multe faze, având proprietăți îmbunătățite comparativ cu proprietățile fiecărei faze separat.

În compozite compuse din două componente, se separă două faze: matricea și umplutura, în timp ce matricea este componenta care leagă particulele de umplutură împreună. Exemplele perfecte de compozite naturale sunt smalțul și dentina: ele constau dintr-o matrice organică (colagen, proteine, apă) și umplutură anorganică (hidroxilapatită).

Este posibil să se creeze o mare varietate de compozite de structuri diferite, cea mai simplă clasificare a cărora este prezentată în diagrama din Fig. 1.6.9. În compozite umplute (cu particule de umplutură sub formă de pulbere), matricea poate fi fie un polimer termoplastic, fie un termosetat. Particulele de umplutură pot fi introduse în compoziția unui astfel de compozit numai pentru a reduce prețul său de cost sau pentru a îndeplini un rol special, de exemplu, pentru colorarea polimerului incolor. Totuși, mai des, ele sunt folosite pentru a crește rezistența mecanică a materialelor polimerice. De exemplu, includerea sticlei în polimer crește rigiditatea materialului și în unele cazuri crește rezistența mecanică.

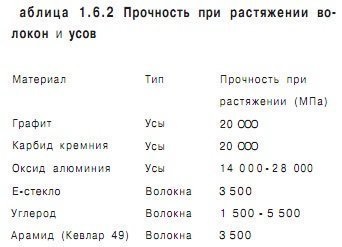

Fluiditatea materialelor de impresii elastomere poate fi controlată prin introducerea unor cantități de umplutură. Forma și distribuția particulelor de umplutură joacă un rol important în modificarea (modificarea) proprietăților materialelor polimerice. În polimer, este posibil să se introducă nu numai particule de umplutură, ci și fibre sau mustăți (formațiuni unice de cristal). Introducerea fibrelor în matricea polimerică poate avea un efect grav asupra proprietăților compozitului final. Armarea cu grijă a matricei polimerice de fibre conduce la o creștere semnificativă a rezistenței și rigidității materialului și, în același timp, permite menținerea greutății sale scăzute. Mistrețele sunt cristale foarte subțiri, având un raport extrem de mare între lungimea și diametrul lor. Exemple de mușchi sunt cristalele de fluorocanază, prezentate în Fig. 1.6.10. În tabelul 1.6.2 sunt prezentate tăria tipică de rezistență la tracțiune a mușchilor și a fibrelor din diferite materiale. Fibrele pot fi scurte sau lungi, ele pot fi distribuite într-o matrice de polimeri într-o varietate de moduri, în funcție de proprietățile care trebuie obținute (Figura 1.6.11).

Fig. 1.6.10. Cristale de fluorocanită la mărire mare

Fig. 1.6.11. Reprezentarea schematică a tipurilor de fibre de armare: (a) fibre continue; (B) fibre scurte unidirecționale; (c) fibre scurte dispuse aleatoriu

Exemple de polimeri armate cu țesătură sau din plasă materiale sunt laminate, materiale compuse din foi stivuite unul pe altul, fiecare dintre acestea cuprinde într-o anumită direcție a fibrelor. Astfel de materiale compozite (mai multe laminate, de exemplu, din fibră de sticlă sau textolites) au o rezistență ridicată în direcții diferite (Fig. 1.6.12).

Fig. 1.6.12. Structura materialelor plastice laminate ranforsate; foi subțiri de fibre de armare cu direcții diferite, stivuite unul peste celălalt

Tabelul 1.6.2 Rezistența la rupere a fibrelor și a mușchilor

În stomatologie, materialele de umplutură sunt cel mai adesea folosite. Cele două zone mai importante de utilizare sunt materiale pulverulente de umplutură amprentare și compozite sunt umpluturi pe bază de polimeri sau de restaurare dentară. Interesul în utilizarea compozite crește, nu numai ca materiale de umplutură, dar, de asemenea, pentru producerea de poduri polimerice armate cu fibra de sticla, precum și filele ciot endodontic.

Polimerii sunt un grup de materiale cu utilizare multifuncțională. La temperatura camerei, ele pot fi lichide și solide, fragile sau elastice, în funcție de compoziția și structura lor chimică.

Fundamentele științei materialelor dentare

Richard van Nurt