Caracteristica principală a fabricării structurilor din fibră de sticlă este aceea că materialul însuși și produsul obținut din acesta sunt create simultan. Această circumstanță schimbă în mod semnificativ rolul și importanța metodelor de fabricare a structurilor din fibră de sticlă în problema generală a creării lor. Din aceasta rezultă că la primele etape de proiectare a proiectelor este necesar să se țină seama de posibilele metode de fabricare a acestora și de caracteristicile lor tehnologice.

O creștere semnificativă a utilizării fibrelor de sticlă în diverse ramuri ale tehnologiei a dus la îmbunătățirea multor metode tehnologice și la dezvoltarea de noi metode destinate în principal:

- Reducerea ponderii muncii manuale și utilizarea maximă posibilă a echipamentelor și mijloacelor de mecanizare;

- Reducerea intensității forței de muncă a industriei prelucrătoare și, ca o consecință, reducerea costului produsului;

- Creșterea manufacturabilității, stabilitatea procesului de producție și calitatea producției;

- Îmbunătățirea condițiilor sanitare și igienice de lucru.

Printre aceste metode se află, în primul rând, metoda de perfuzare și metodele RTM.

În fabricarea structurilor din fibră de sticlă, se utilizează, de asemenea, metode de turnare prin contact și pulverizare. Caracteristicile metodelor enumerate, avantajele și dezavantajele acestora vor fi luate în considerare mai jos.

Vacuum infuzie

Metoda de infuzie vid este o metodă de formare a articolelor din sticlă de plastic, în care datorită filmului sigilat adiacent matricei, o cavitate de lucru umplută cu un material (sac de vid) de armare. Într-o cameră de vid, și datorită acestui vid, liantul este tras în cavitatea de lucru și impregnează materialul de armare. În comparație cu metoda de formare a contactului, metoda de perfuzare, precum metoda RTM, permite:

- Parțial mecanizează procesul prin eliminarea impregnării, laminării și etanșării materialului de ranforsare, reducând astfel factorul uman;

- Creșterea calității producției datorită controlului automat al cantității de liant și atingerii unei densități mai mari a straturilor de fixare a materialului de armare;

- Îmbunătățirea condițiilor de muncă, reducerea semnificativă a emisiilor de substanțe nocive în mediu;

- Reduceți intensitatea forței de muncă, reduceți durata ciclului de producție.

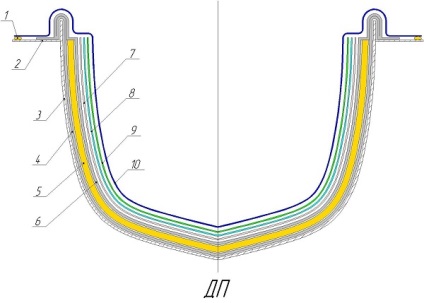

1. Cablu de etanșare

6. Stratul purtător interior

Amplasarea sacului de vid în carcasa carcasei

Cursul procesului de perfuzare depinde de dimensiunea și forma structurii fabricate, materialele de armare utilizate și liantul. Înainte de a începe acest proces, de regulă se realizează simularea numerică, rezultând o strategie de perfuzie, adică Sunt determinate punctele pentru alimentarea liantului, localizarea canalelor prin care acesta va fi distribuit, locațiile distribuției de vid, etc.

Metoda de infuzie este utilizată pe scară largă pentru fabricarea de părți corporale mari ale autoturismelor, autobuzelor, autoturismelor, componentelor de aeronave, navelor și unităților de putere.

Procesul de impregnare prin perfuzie a corpului liantului după 5 minute (A),

35 min (B) după ce a fost creat vidul și liantul a început să se alimenteze și după 100 min (C), când procesul de impregnare a fost finalizat

Metoda RTM (Resin Transfer Molding) este că liantul este introdus în cavitatea sigilată între matriță și punch, a cărui formă reproduce forma destinată fabricării de produse în care pre-laid, material uscat de armare.

Această caracteristică a metodelor RTM oferă următoarele avantaje:

- Oportunități largi în proiectarea structurii fibrei de sticlă;

- Posibilitatea obținerii unui produs cu o suprafață de înaltă calitate pe ambele părți, acoperit cu gelcoat;

- Productivitate ridicată în comparație cu turnarea prin contact;

- Economisirea forței de muncă;

- Toleranțe precise și reproductibilitate ridicată a produselor;

- Cantitate redusă de deșeuri;

- Posibilitatea obținerii unui grad înalt de umplere a sticlei;

- Reducerea emisiilor nocive, reducând astfel costurile de ventilație și minimizarea poluării mediului;

- Reducerea influenței "factorului uman".

În fabricarea produselor din fibră de sticlă se folosesc trei tipuri de metode RTM:

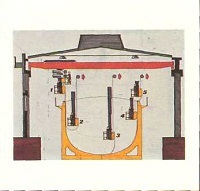

1. Standardul RTM

În această metodă, liantul este injectat în detrimentul presiunii create de instalația specială. Pentru a rezista presiunii liantului, matricea și pumnul trebuie să fie suficient de rigide, astfel încât acestea sunt adesea realizate din metal sau folosind profile metalice.

2. RTM - MIT

Este o specie RTM - etalon, care este caracterizat prin aceea că se utilizează inserții înlocuibile care turnate direct de produs și pentru creșterea cifrei de afaceri între matrița scule și perforatorul.

3. RTM - lumină

În această metodă, liantul este injectat atât ca urmare a presiunii create de instalație, cât și cu ajutorul unui vid care se formează în cavitatea de lucru.

Dacă recurgeți la metoda evaluărilor experților, experții străini evaluează avantajul uneia sau al altei metode de RTM pe o scală de 10 puncte (10 - cel mai bun rezultat, 1 cel mai rău) după cum urmează:

După cum se poate observa din aceste estimări, metoda RTM-light este cea mai potrivită pentru organizarea producției de produse, dacă este posibil, pentru fabricarea structurilor de dimensiuni mari, costul echipamentelor și echipamentelor, precum și momentul lansării în producție. Productivitatea și durata de viață a uneltelor scad în fundal în producția la scară mică.

În străinătate, tehnologia RTM-lumină este utilizată pe scară largă în construcția de nave de capacitate mică pentru fabricarea cocilor, punților, ușilor, trapeelor etc. Este, de asemenea, utilizat în alte industrii. Cu ajutorul său formează:

- părțile corpului mașinilor și autoturismelor și în transportul feroviar; - detalii despre interiorul acestora; - coji și lame de generatoare eoliene.

Coca de bord realizată utilizând metoda RTM-light

Metoda de formare a contactului

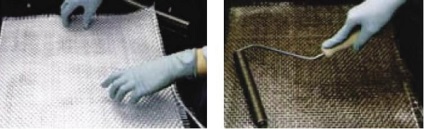

Metoda de contact laminat implică stratificarea un material de ranforsare (țesătură mat) într-o matrice pe o suprafață a acoperirii cu eliberare aplicată anterior strat decorativ și de protecție gelcoat. În plus, materialul de armare este impregnat cu un liant și este rulat rola rigid sau spatula pentru îndepărtarea liantului din incluziuni de aer.

Stivuirea materialului armat cu sticlă Laminarea materialului armat cu sticlă

După polimerizarea liantului, produsul este tratat termic, îndepărtat din matrice și prelucrat.

Avantajele formării contactului:

- Nu există restricții privind dimensiunea și forma produsului;

- Simplitatea relativă a construcției unei grosimi variabile, precum și introducerea diferitelor armături și componente încorporate;

- Cost relativ scăzut al echipamentelor pentru turnarea structurii;

- Posibilitatea de a folosi lucrătorii de formare a forței de muncă cu o îndemânare relativ scăzută și ușurința de formare;

- Investiții minime în demararea producției.

Cu toate acestea, o mare parte din munca manuală cauzează următoarele:

- Instabilitatea calității producției, care depinde în mare măsură de calificările formatorilor;

- Productivitate scăzută;

- Imposibilitatea obținerii unei densități mari de ambalare a materialului de armare;

- Cantitate mai mare de deșeuri;

- Necesitatea mijloacelor individuale de protecție și a unui sistem puternic de ventilare pentru îndepărtarea stirenului și a altor substanțe nocive de pe suprafața expusă a articolului turnat.

În prezent, mijloacele de mecanizare la scară mică sunt utilizate pe scară largă pentru a implementa metoda de formare a contactului. Acestea includ sisteme pentru prepararea și distribuirea liantului prin furtunul și brațul telescopic la rola, prin care a făcut aplicarea liantului la materialul de ranforsare, și în același timp ea și Rolling-sigiliu. Pentru a efectua aceste operațiuni, se utilizează și role speciale din metal, din cauciuc și din piloni de diferite lungimi.

Instalare pentru prepararea și dozarea liantului prin

Furtun flexibil și tija telescopică la cilindru

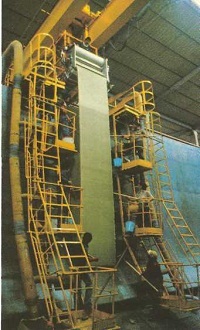

Mașinile de impregnare și de așezare sunt utilizate pe scară largă pentru formarea de suprafețe mari. Aceste mașini lucrează cu țesături, covorașe, precum și cu alte materiale țesute de tip rolă, asigură impregnarea lor cu o cantitate specificată de liant și așezarea pe o suprafață plană sau curbată. Acestea sunt montate pe ghidaje speciale, astfel incat masina sa se poata misca de-a lungul matricei (punch). În unele cazuri (o opțiune suplimentară), utilajul este echipat cu un sistem de rotire, care permite așezarea materialului de armare în orice direcție dată.

Procesul de fabricare a corpului navei cu ajutorul mașinilor de ambalare (1-5-

secvența de mișcare a mașinii)

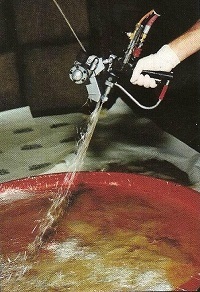

Un tip de metodă de contact laminat este metoda de pulverizare în care turnarea este realizată prin depunerea fibrelor tocate (de obicei, sticlă), amestecat cu un liant, pe suprafața matricei sau punch. Amestecarea se realizează în instalații în care trecerea fibrelor de sticlă trece prin dispozitivul de tăiere și este suflat sub presiune în jetul de liant format de sistemul de pulverizare. După ce stratul de material cu grosimea dată a fost pulverizat, acesta poate fi rulat și sigilat cu role, așa cum se face cu țesăturile și covorașele.

Spray pistol și instalație pentru alimentarea liant cu roving

Modelarea capacului prin pulverizare

Modelarea corpului barcii prin pulverizare

Metoda de pulverizare este una dintre metodele cele mai productive ale structurilor de turnare. Cu toate acestea, caracteristicile de rezistență ale materialului obținut prin această metodă sunt mai mici decât atunci când se utilizează materiale de armare țesute. Prin urmare, este utilizat într-un volum destul de mare pentru fabricarea cojilor de bărci relativ mici, diferite tipuri de pungi, capace de vizitare, uși și alte produse, adică în acele modele care nu necesită cerințe înalte de rezistență și fiabilitate operațională.