Acasă / Articole / Autocurățarea schimbătoarelor de căldură

Formarea depunerilor pe suprafețele de lucru ale echipamentului de schimb termic rămâne într-un fel o problemă pentru orice tip de schimbător de căldură. După cum știți, astfel de depozite reduc eficiența schimbului de căldură și fără a lua măsuri adecvate pot dezactiva complet echipamentul. / AND. Mihailov

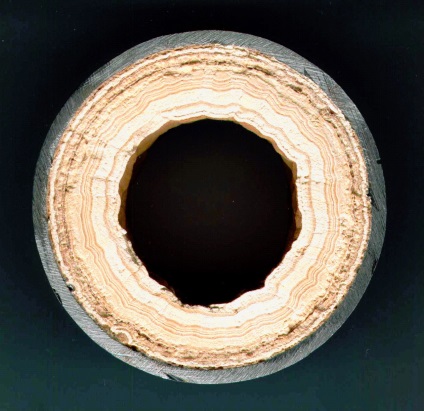

Depozitele drepte pe suprafețele schimbătoare de căldură (Figurile 1, 2) sunt reprezentate de scări și depozite de minerale, care nu sunt exact aceleași. Sub scară este de obicei înțeleasă ca depozite solide ale sărurilor pe pereții țevilor, părți ale cazanelor și schimbătoarelor de căldură. Cel mai comun strat de carbonat, care constă în principal din CaCO3 și MgCO3. În afară de aceasta, este cunoscută reziduul de sulfat care conține în principal CaS04. și scară silicată, constând din compuși pe bază de anioni de acid silicic și cationi de calciu, magneziu, fier și aluminiu. Procesul de depunere pe scară a suprafeței de lucru a schimbătorului de căldură constă în etape succesive de pierdere a solubilității acestor tipuri de săruri, acumularea de sedimente pe suprafețe solide și compactarea ulterioară.

Fig. 1. Depozite solide în lumenul tubului schimbătorului de căldură

Fig. 2. Depozite pe suprafața schimbătoarelor de căldură a schimbătorului de căldură al plăcii

Conductivitatea termică a cântarelor este de zeci și, în unele cazuri, este de sute de ori mai mică decât conductivitatea termică a oțelului, din care se fac, de obicei, schimbătoare de căldură. Prin urmare, chiar și cel mai subțire strat de scară creează rezistențe termice semnificative, ceea ce poate duce la supraîncălzirea locală a echipamentului și deteriorarea acestuia. Combinarea efectelor dăunătoare ale scalei este și faptul că este depus pe suprafața echipamentului foarte neuniform, în special în zonele stagnante. Ca urmare, canalele schimbătorului de căldură se pot supraîncălzi și se pot rupe.

Depunerile minerale la temperaturi la care schimbătoarele de căldură de obicei funcționează, de regulă, nu se formează. Într-adevăr, depozitele de minerale, cum ar fi spuma, constau în săruri insolubile de duritate. Cu toate acestea, în depozitele de minerale, în plus față de sărurile de sedimente includ, de asemenea, scară, produse de coroziune de metale, impurități mecanice din particule de metal și nisip. În plus, depozitele minerale conțin impurități rezultate din dezintegrarea compușilor coloidali și a produselor de origine biologică.

Formarea depunerilor minerale se bazează pe procesele de cristalizare a sărurilor, constând într-o etapă de nucleare, creșterea fazei cristaline și compactarea acesteia. După cum este cunoscut centre de cristalizare poate avea loc în apă și pe suprafața materialelor solide. Pe suprafețele de lucru ale schimbătoarelor de căldură centre de cristalizare poate avea loc după atașarea murdăriei sau a acțiunilor de încărcare thermoelectricity apar datorită diferenței de temperatură pe ambele părți ale unui canal de perete metalic schimbător de căldură. Creșterea suplimentară a cristalelor apare de obicei datorită difuziei de noi molecule ale substanței dizolvate. După ce difuzia devine dificilă, sedimentul este compactat. Ca rezultat, depozitele de minerale se formează în straturi.

Prevenirea formării depozitelor

Pentru a reduce formarea depunerilor, trebuie efectuat un tratament calitativ al apei. De obicei, acest lucru și să înțeleagă dokotlovuyu vnutrikotlovuyu de tratare a apei, care include purificarea apei și introducerea de impurități în ea reactivi anticorosiv și precipitare. Dacă acest lucru nu este suficient sau pur și simplu nu este făcut, atunci schimbătorul de căldură după ceva timp trebuie să fie curățat. Pentru a curăța schimbătoarele de căldură, se folosesc metode chimice și mecanice. Metodele mecanice includ spălarea schimbătorilor de căldură sub acțiunea unui jet de apă sub presiune (Figura 3).

Fig. 3. Plăcile schimbătorului de căldură înainte și după curățare

Adesea, pentru a preveni formarea depunerilor pe suprafețele de încălzire ale schimbătoarelor de căldură, se utilizează proprietățile hidrodinamice ale fluxului de lichid de răcire. După cum se arată în observațiile practice în timpul fluxului de apă prin schimbătoare de căldură cu viteze mai mari de 1,5-2,0 m / sec, formarea depozitelor încetinește. Cu toate acestea, în aceste condiții, pe de o parte, procesul de transfer de căldură se deteriorează și, pe de altă parte, este necesar să se utilizeze unități de pompare mai puternice și să se cheltuiască mai multă energie. În același timp, atunci când se creează un flux turbulent într-un schimbător de căldură, este posibil să se reducă viteza jetului la 0,1-1,5 m / sec, păstrând în același timp proprietățile de curățare ale fluxului.

După cum se știe, prin curgere turbulentă se înțelege formarea unui flux în care, simultan cu mișcarea apei de-a lungul axei, are loc amestecarea ei. Cu debit turbulent, apa din țeavă "fierbe", spălând toate contaminările de pe suprafața internă și nu permite precipitarea să se stingă. Este pertinent să ne amintim că fluxul de apă cu viteze mai mici, la care nu se produce amestecarea straturilor, se numește laminar. Momentul trecerii laminare la debitul turbulent este determinat de valoarea, care se numește viteza critică a debitului. Se exprimă prin raportul matematic al vâscozității cinematice () la diametrul țevii (D):

unde Re k este coeficientul de proporționalitate fără dimensiuni, numit numărul critic Reynolds.

Pentru conducte circulară Rekr ≈ 2300. Se crede că atunci când Re

Cu toate acestea, pe lângă creșterea vitezei de curgere, turbulențe este încă posibil să se obțină o creștere a temperaturii apei sau scăderea vâscozității sistemului. Într-un număr de cazuri, pentru a produce un flux turbulent, debitul de apă este fie barbotat cu aer comprimat, fie iradiat cu sunet de intensitate ridicată. In plus turbulență pot fi cauzate de metode mai simple, cum ar fi, de exemplu, crearea pe suprafața interioară a tubului un anumit grad de rugozitate sau de suprafață a canalului prin care curge apa pentru a face un ondulat, ondulat sau cu nervuri. Aproximativ acest lucru se face, de asemenea, în schimbătoare de căldură, care apoi devin capabile de auto-curățare.

Autocurățare în schimbătoare de căldură în plăci

Un tip de astfel de dispozitive sunt schimbătoarele de căldură plate. Pentru a crea turbulențe în astfel de dispozitive sunt atașate la plăcile prin lipire sau duze speciale sau aplicate pe suprafața unor plăci de model cu nervuri. Din figura ondulațiile de pe suprafața plăcii (fig. 4) și, de asemenea, de grosimea și materialul din care este fabricat, performanță termică de bază dependentă de schimbătorul de căldură și capacitatea sa de auto-curățare. Deci, la fel ca în unele cazuri, schimbătoare de căldură alimentate cu apă, care nu au fost supuse unui tratament cu apă suficientă, placa cade pe greul de coroziune sub tensiune. Pentru a preveni acest lucru, un schimbător de căldură cu plăci este utilizat din oțel aliat, cum ar fi AISI 316, AISI 304, precum și a aliajelor de titan sau Haselloy 276. Pentru ca astfel de plăci intens nu intarziate tartru si sedimente minerale, suprafața lor este supusă unui tratament de înaltă puritate. Electrochimică este considerată o metodă promițătoare, ceea ce complică depunerea murdăriei pe plăcile schimbătorului de căldură.

Fig. 4. Un schimbător de căldură cu plăci (a) și o placă (b) cu un model de suprafață ondulată

Grosimea plăcii are un efect semnificativ asupra funcționării schimbătorului de căldură. După cum se știe, grosimea schimbătorului de căldură cu plăci afectează procesul de transfer termic: cu cat mai mic, cu atât mai mare costul de transfer și materialul termic mai mic. Cu toate acestea, cu reducerea grosimii unei astfel de placă pierde stabilitatea înainte de expunerea la presiunea de lucru generată de fluxul de apă, mai ales în regimul de curgere turbulentă. Cu toate acestea, unii dintre cei mai importanti producatori se pot realiza o grosime a plăcii de 0,4-0,5 mm, și, astfel, scăderea în totalitate valoarea limită a presiunii de lucru care este de obicei de 16 atm. Acest lucru se realizează prin faptul că pentru a crea un schimbător de căldură cu plăcuța de turbulență au suprafețe ondulate. Figura onduleuri ale plăcilor cu pereți subțiri create de flambarea locală, care nu numai că provoacă turbulențe, dar în același timp, sunt de asemenea coaste, utilizate pentru a îmbunătăți caracteristicile de rezistență. Cu toate acestea, poate cel mai important scop al modelului plăcii ondulare schimbătorului de căldură este cea a nervurilor sunt formate canale pentru distribuirea uniformă a agentului de răcire pe întreaga suprafață.

Autocurățare în schimbătoare de căldură în spirală

Un alt tip de schimbător de căldură, care are și capacitatea de a curăța automat, este un schimbător de căldură spiralat. Configurația sa în secțiune transversală seamănă cu un arc de ceas răsucite. Și materialul acestui "izvor" constă din două foi de metal, situate la o anumită distanță una de cealaltă. Ca rezultat, se formează două spații izolate pentru circulația lichidului de răcire și a lichidului încălzit. O zonă este între două foi de foi răsucite, iar cel de-al doilea spațiu închis se formează între întoartele spiralei acestui "izvor" improvizat. Canalele astfel obținute pentru circulația purtătorului de căldură și a lichidului încălzit au aproximativ aceeași secțiune transversală. O astfel de formă concentrică permite crearea unor schimbătoare de căldură destul de compacte cu o zonă de schimb de căldură destul de mare. Este important de observat că schimbătoarele de căldură spirale sunt foarte utile atunci când se utilizează un agent de răcire care conține concentrații semnificative de impurități. O astfel de stabilitate a acestui tip de schimbător de căldură la sedimentele formate este cauzată de capacitatea sa de auto-purificare cauzată de apariția turbulențelor în flux. În ciuda faptului că în canalele de circulație a agentului de răcire al acestor schimbătoare de căldură nu există rugozități și o suprafață nervată, turbulența încă apare în flux.

În schimbătoarele de căldură spirală, turbulența debitului se manifestă la viteze mai reduse de curgere decât în conductele netede netede. Acest lucru se datorează atât modelului de curgere cu un singur canal al agentului de răcire, cât și curbării uniforme a canalului. La urma urmei, cu mișcarea spirală a curgerii agentului de răcire, acesta va avea întotdeauna, cel puțin la un unghi, o presiune hidrodinamică pe peretele schimbătorului de căldură.

Autocurățare în schimbătoare de căldură cu căldură și tuburi

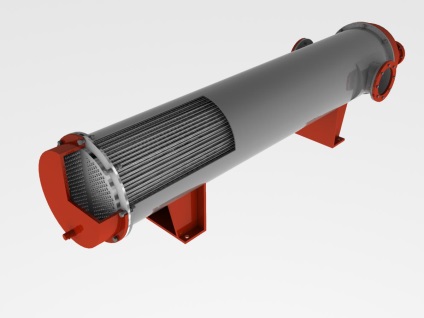

Schimbătoarele de căldură cu came și tuburi sunt aparate fabricate din mănunchiuri de tuburi fixate prin grilaje de tuburi și plasate într-o carcasă cu un orificiu de admisie și o ieșire pentru umplerea mediului (Figura 5). Schimbătorul de căldură tradițional cu cochilie și tub nu permite schimbul de căldură între mediile de umplere a capacității carcasei și volumul intern al tuburilor este realizat prin pereții tuburilor cu mișcarea contorului de medii nemiscibile. Tuburile sunt fabricate din metale rezistente la coroziune, cum ar fi alama sau oțelul inoxidabil. Modelarea schimbătorilor de căldură cu tuburi cu profilul dorit le permite să-și mărească zona de transfer de căldură de 2-3 ori. Ca rezultat, pentru unele caracteristici, schimbătoarele de căldură cu cochilii și tuburile se apropie de dispozitive asemănătoare plăcilor, dar au o mai bună proporție între transferul de căldură și valoarea pierderilor hidraulice. În plus, astfel de schimbătoare de căldură permit utilizarea oricărui tip de curățare, inclusiv a metodelor de șoc cavitație, care adesea nu sunt foarte potrivite pentru alte tipuri de schimbătoare de căldură.

Fig. 5 Schimbător de căldură pentru căldură și tub

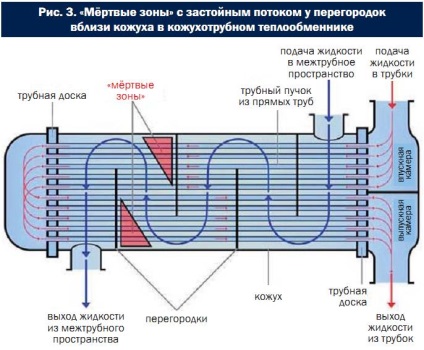

Cu toate acestea, pentru acest tip de schimbător de căldură, formarea depozitelor este inerentă. Pentru a reduce probabilitatea formării acestora, se pot folosi diferite tehnici. Într-o serie de cazuri, este utilizată o așa-numită schemă reversibilă, care, de fapt, este un flux contracurent al agentului de răcire și al apei încălzite. Acest tip de mișcare a agentului de răcire face posibilă reducerea volumului zonelor stagnante de la 25-30% la 5%. Reducerea volumului de zone stagnante reduce zonele de formare a depozitelor (Figura 6).

Fig. Formarea zonelor "moarte" stagnante în schimbătoarele de căldură cu cochilie

Cu toate acestea, prin ea însăși curgerea agentului de răcire în schimbătorul de căldură coajă și tub, curgerea turbulentă nu creează. Pentru aceasta, este necesar să se utilizeze diverse dispozitive numite turbulatoare. În prezent, au fost dezvoltate diferite tipuri, care pot fi împărțite condiționat în două grupuri. Primul dintre aceste dispozitive pot include furnizarea de impact extern asupra fluxului: mijloace pentru pulsație atunci când se aplică de asamblare a lichidului de răcire pentru amestecarea unui curent de bule de gaz, dispozitivul de câmp electrostatic iradiere curgere a lichidului de răcire. Al doilea grup poate fi atribuit turbulatori, care utilizează energia jetului: dispozitiv cu șurub pentru rotire la curgere de creare a turbulențelor intrarea canalului, tuburile de duză și aripioara pentru îmbunătățirea rugozității suprafeței.

Cu toate acestea, accentul de dezvoltatori în ultimii ani sa concentrat pe dezvoltarea de modele de coajă și de tuburi schimbătoare de turbulență cu artificiale, care a fost folosit ca o serie vortex de caneluri inelare și proiecții inelare. Foarte important, grosimea stratului de depunere depinde de înălțimea nervurii proeminenței și adâncimea canalului, precum și numărul și distanța lor între ele. Așa cum se arată prin observații practice, unele modele astfel de turbulență la rate relativ scăzute de curgere și temperaturi ale fluxului de lichid de răcire în intervalul de la 50 ° C până la 90 ° C poate reduce scara grosimii stratului de depunere pe ambele suprafețe ale tuburilor de mai multe ori. Și cel mai important, astfel de „intruși“ flux laminar de apă în schimbătorul de căldură creează turbulență în jurul secțiunii transversale de curgere, inclusiv stratul de perete. Acest lucru este foarte util, deoarece distrugerea stratului limită și formarea în locul ei o așa-numită turbulențe pe perete, nu numai că oferă contaminantii de descompunere de bază de pe suprafețele de lucru, dar, de asemenea, crește transferul de căldură în 2,0-2,5 ori.