Cocsul este o substanță gri, ușor argintie, poroasă și foarte solidă, mai mult de 96% compus din carbon și obținută prin încălzirea cărbunelui sau smoalelor de petrol fără acces la aer la 950-1050 ° C. Procesul de obținere a cocsului ca urmare a procesării combustibililor naturali se numește cocsificare.

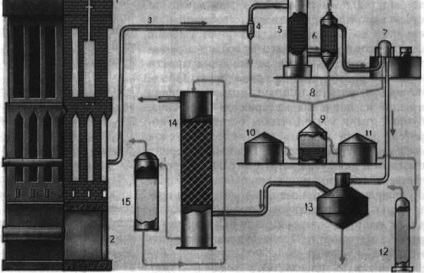

Schema de cocsificare: 1. baterie de cocserie; 2. - un canal de colectare a produselor de ardere; 3. - conducta de gaz; 4. - separator de condens; 5. - răcitor de gaz; 6. - precipitator electrostatic; 7. - suflare gaz; 8. - conductă pentru drenajul condensatului; 9. - rezervor de sedimentare; 10. depozitarea rășinii; 11. - depozitarea apei de amoniac; 12. - coloană de amoniu; 13. - un saturator; Scruber de benzen; Coloană 15. - benzen.

Cocsul este utilizat pentru fabricarea de electrozi, pentru filtrarea lichidelor și, cel mai important, pentru reducerea fierului din minereurile de fier și concentrate în procesul de topire a cuptorului. În cuptorul de ardere, cocsul arde și se formează monoxid de carbon (IV):

care interacționează cu cocsul roșu-fierbinte cu formarea monoxidului de carbon (II):

Monoxidul de carbon (II) este un reductor de fier, se formează mai întâi oxidul de fier (III), apoi oxidul de fier (II) și, în final, fierul:

Ca rezultat al procesului de furnal, se produce un aliaj de fier lichid din fier cu impurități conținute în minereul de fier și cocs de carbon-carbon, carbon, siliciu, mangan, fosfor și sulf.

Cocsificarea provine din secolul al XVIII-lea. când distrugerea pădurilor de producere a cărbunelui, utilizată în topirea jeleului, a devenit amenințătoare și a fost necesară înlocuirea acestuia cu alte combustibili. În 1735, primul cuptor de furnal topit în cocs a fost realizat în Anglia.

În prezent, 10% din cărbunele extrase din lume sunt transformate în cocs. Cocsificarea este efectuată în camerele de cocserie, care sunt încălzite extern prin arderea gazului. Cu creșterea temperaturii în cărbune, apar diverse procese. La 250 ° C, apa se evaporă, CO și CO2 sunt eliberate; la 350 ° C, cărbunele se înmoaie, se transformă într-o stare dublă, plastică, brichete de gaze cu hidrocarburi și hidrocarburi cu punct de fierbere scăzut, precum și compuși ai azotului și ai fosforului. Reziduurile grele de galben sunt sinterizate la 500 ° C, dând o jumătate de cocs. Și la 700 0 C și mai mult, semicocsul îndepărtează substanțele volatile reziduale, în principal hidrogen, și se transformă în cocs.

Toate produsele volatile pătrund în colectorul de gaz, iar cocsul roșu fierbinte rămas este turnat într-o așa numită vas de stingere, unde este răcit (stins) cu apă sau cu un gaz inert. Substanțele volatile cu condensare formează apă și rășină amoniac. O parte din gazul necondensabil este utilizat pentru încălzirea cărbunelui în camerele cuptorului; restul gazului, apa de amoniac și rășina sunt utilizate pentru procesare. Ele produc o varietate de compuși anorganici și organici (în principal aromatici). De la 1 tonă de cărbune, aproximativ 800 kg de cocs, 150 kg de gaz și 50 kg de alte produse sunt produse.

O sursă importantă de producție industrială de hidrocarburi aromatice împreună cu prelucrarea petrolului este cărbunele de cocsificare.

Procesul de cocsificare poate fi efectuat în laborator. Dacă cărbunele sunt încălzite puternic într-o țeavă de fier fără acces la aer, atunci după un timp va fi posibil să se observe emisia de gaze și vapori. În tubul în formă de U, o rășină cu miros neplăcut se condensează și deasupra acesteia conține apă amoniac. Alte gaze sunt colectate într-un vas deasupra apei. După experiment, cocsul rămâne în tubul de fier. Gazul colectat arde bine, se numește gaz de cocserie.

Astfel, la încălzirea cărbunelui fără acces la aer se formează patru produse principale: cocs, gudron de cărbune, apă de amoniac, gaz de cocserie.

Cocsificarea producției chimice are, în esență, multe lucruri comune cu experiența de laborator a cărbunelui de cocsificare, pare să o reproducă la scară largă.

Atunci când cărbunele sunt încălzite fără acces la aer, până la 900-1050 о С conduce la descompunerea lor termică prin formarea de produse volatile și cocs de reziduuri solizi.

Procesul de cocsificare durează aproximativ 14 ore. După terminare, cocsul format "tort de cocs" este descărcat din cameră în mașină și apoi stins cu apă sau cu un gaz inert; un nou lot de cărbune este încărcat în cameră și procesul de cocsificare începe din nou. Cărbunele de cocsificare este un proces discontinuu. Principalele produse: coca-96-98% carbon; gazul de cocs - 60% hidrogen, 25% metan, 7% monoxid de carbon (II), etc. Subproduse: gudron de cărbune (benzen, toluen), amoniac (din gazul de cocserie)

După răcire, cocsul este sortat și trimis la instalațiile metalurgice pentru furnale.

Produsele volatile sunt evacuate prin orificiile din partea superioară a camerelor și intră într-un rezervor comun de gaze unde, ca în experiența noastră, condensează rășina și amoniacul.

Amoniacul și hidrocarburile aromatice ușoare (în principal benzenul) sunt extrase din gaz necondiționat. Pentru extragerea amoniacului, gazul este trecut printr-o soluție de acid sulfuric; Sulfatul de amoniu rezultat este utilizat ca îngrășământ cu azot.

Carbohidrații aromatici se obțin prin absorbție cu un solvent și distilarea ulterioară din soluția rezultată.

Din gudronul de cărbune, prin fracționare, se obțin omologi de benzen, fenol (acid carbolic), naftalină și altele.

Cocsul după curățare este folosit ca combustibil în cuptoarele industriale, deoarece conține multe substanțe combustibile. Este, de asemenea, folosit ca materii prime chimice. De exemplu, hidrogenul este eliberat din gazul de cocsificare pentru diverse sinteze.

Probleme de utilizare a materiilor prime hidrocarbonate:

Pana de curand, balanta petroliera a tarii a avut o mare parte din petrol. În ceea ce privește dezvoltarea aprovizionării cu energie, transferul de energie utilizând petrol și produse petroliere ca și combustibil este utilizat pe scară largă pentru utilizarea pe scară largă a gazelor naturale, a cărbunelui și utilizarea energiei atomice în acest scop. Acest lucru înseamnă că reziduurile grele de prelucrare a uleiului-mazut vor fi mai bine prelucrate în produse petroliere ușoare, care sunt necesare pentru sinteza organică modernă. Știința chimică se confruntă cu sarcina de a găsi modalități mai eficiente de prelucrare a petrolului, a gazelor naturale și asociate, a cărbunelui, a șisturilor și de perfecționare a celor existente pentru a utiliza mai complet și mai cuprinzător materii prime hidrocarbonate naturale.

Obținerea de combustibil artificiale nu reprezintă o problemă nouă. Uzina de hidrogenare a cărbunelui a fost introdusă în Germania în 1923, iar în 1943 Germania a primit 2 milioane de tone de benzină și 800 000 de tone de motorină. Procesul de obținere a combustibililor lichizi artificiale a fost foarte scump și a fost realizat la o presiune de 70 MPa și o temperatură de 180 ° C. În anii postbelici, hidrogenarea cărbunelui a pierdut practic semnificația sa industrială.

În prezent, oamenii de știință dezvoltă alte metode economice mai avantajoase de hidrogenare a cărbunelui folosind catalizatori eficienți, ceea ce va face posibilă reducerea temperaturii și a presiunii.

Un alt mod promițător de a obține combustibil lichid sintetic este sinteza sa de la monoxid de carbon (II) și hidrogen.