Cazane cu scop special

Unitățile de cazan încorporate în lanțul de procesare pentru producerea oricărui produs se numesc unități de tehnologie energetică.

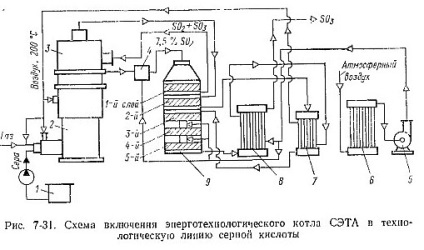

Cazanul energetic SETO-C-100 (pentru arderea a 100 tone pe zi de sulf lichid) este utilizat în procesul de producere a acidului sulfuric din sulf sau hidrogen sulfurat. Centrala cazanului a fost proiectată de CGTU II Polzunov și de uzina energetică din Belgorod. Includerea cazanului SETA-C-100 în linia de producție pentru producerea acidului sulfuric este prezentată în Fig. 7-31.

De la depozitul 1, sulful lichid după filtrare este pompat la duzele cazanului. La ieșirea din camera de ardere 2, temperatura gazului este de 715 ° C. Gazele sunt apoi direcționate către un mixer 4, unde temperatura lor scade la 450 ° C cu aditivul de aer rece. Din acest punct gazele trec la primul strat al unității de contact 9. Ca rezultat al oxidării S02 la temperatura gazului S03 este ridicată la 600 ° C, iar acestea sunt trimise supraîncălzitor 3. Din gazele supraîncălzitor cu o temperatură de 500 ° C, alimentat la un al doilea strat al aparatului de contact. Căldura eliberată în straturile ulterioare aparatul de contact este utilizat pentru încălzirea aerului în preîncălzitoarele 7 și 8. Aerul furnizat de ardere, o pre-uscare are loc în încălzitorul de aer 6 și un ventilator 5 este ghidat în preîncălzitoarele 7 și 8.

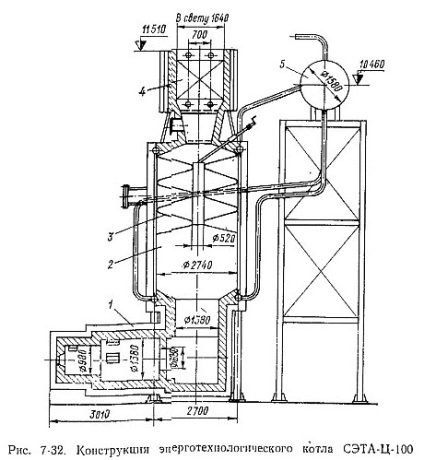

În Fig. 7-32 prezintă schema de construcție a cazanului SETA-C-100. Unitatea cazanului este echipată cu un cuptor cu ciclon, dezvoltat de II Polzunov CGTTI și Nevsky Chemical Plant. Ca rezultat al testelor cuptorului cu ciclon a fost stabilit că sulf sau hidrogen sulfurat cu un coeficient de aer în exces de 1,05-1,2 este ars în mod eficient în el. Tubul de apă SETA-C-100 al cazanului cu circulație naturală este proiectat să funcționeze sub supraalimentare de până la 3 kPa. Se compune dintr-un cuptor cu ciclon 1, o cameră de răcire prin radiație 2, o grindă convectivă 3, un supraîncălzitor 4, un tambur 5 și un căldură de desuperare.

Cuptorul cu ciclon cu două camere este echipat cu șase duze direcționate tangențial (trei în preambarul și trei în ciclonul principal). Alimentarea sulfului lichid este efectuată de trei duze de pulverizare montate pe peretele frontal al precomparatului. Densitatea gazului cuptorului este asigurată prin dubla placare cu alimentare cu aer în spațiul de intercalare. Aerul furnizat în spațiul de intercalare este utilizat pentru ardere. Aproximativ 15% din aer este alimentat prin duzele radiale ale dispozitivului de prindere. Datorită acestui aer, se efectuează arderea vaporilor de sulf la ieșirea din cuptor.

Produsele de ardere sunt răcite într-o cameră cilindrică de radiație sudată și într-o rază convectivă din panouri etanșe la gaz. Camera de radiație și fasciculul convectiv sunt o unitate - unitatea de combustie. Supraîncălzitorul este instalat după fasciculul convectiv sau în tăiere între straturile dispozitivului de contact.

Testarea cazanului, efectuată de CKTI pe două linii de prelucrare diferite, a arătat că unitatea a funcționat fiabil, furnizând parametrii de gaz necesari în fața dispozitivului de contact la încărcarea liniei de producție de la 50 la 103%. Debitul de abur generat de cazan, în funcție de sarcina liniei de producție, a fost de 4,5-8,5 t / h.

În procesul de pastrare a celulozei, se produc produse reziduale lichide, asociate cu substanțe chimice - soluții reziduale. Acestea sunt rămășițe de lemn, puternic adăpate. După evaporare, lichidul are un conținut de umiditate Wp = 50% și este un lichid care poate fi pompat la locul de utilizare de către pompele convenționale.

Cea mai mică valoare calorică a masei uscate de lichior 11,3-13 MJ / kg, iar partea minerală constă din substanțe chimice care sunt de dorit să fie izolate și returnate la ciclul procesului de fabricare a celulozei prin ardere în cuptoare de prelucrare le cazane. Pulping se realizează în două moduri: sulfat (cel mai promițător) și sulfit. Când gătiți cu metoda sulfat, lichidul de gătit inițial conține NaOH și NaS.

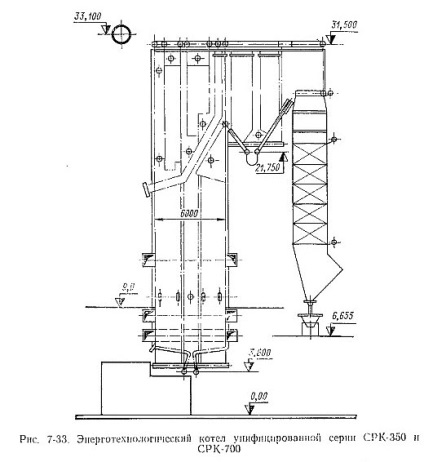

În Fig. 7-33 prezintă diagrama de proiectare a cazanului seriei unice SRK-350 și SRK-700, dezvoltat de uzina de energie electrică din Belgorod, cu participarea CKTI. Consumul de alcool uscat pentru aceste unități este de 350 și respectiv 700 t / zi, iar capacitatea de producție este de 50 și 100 t / h în producția de abur cu o presiune de 4 MPa și o temperatură de 440 ° C. Unitățile energetice-tehnologice SRK-350 și SRK-700 sunt proiectate în design etanș la gaze. Unitățile IBC unificate nu au un fascicul de fierbere, în locul căruia se dezvoltă suprafața de încălzire a supraîncălzitorului și scuturile care o protejează.

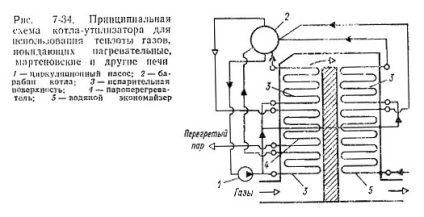

Cazane de uz special. destinate utilizării căldurii gazelor care părăsesc unitățile de proces sau pentru utilizarea energetică a deșeurilor industriale și casnice, se numesc cazane de căldură reziduală. Proiectarea cazanelor cu căldură reziduală este foarte diversă și în mare măsură depinde de lichidul de răcire utilizat și de compoziția deșeurilor incinerate. La alegerea modelelor și a condițiilor de funcționare a cazanelor pentru căldură reziduală, este necesar să se țină seama de natura agresivă a gazelor utilizate, praful lor, compoziția deșeurilor industriale și casnice incinerate. Astfel, de exemplu, gazele care părăsesc cuptoarele pentru prăjirea materiilor prime care conțin sulf conțin oxizi de sulf care, în anumite condiții, cauzează coroziunea suprafețelor de încălzire. Coroziunea suprafețelor de încălzire este posibilă și atunci când se utilizează gaze care conțin oxizi de fosfor, vanadiu etc. Gazele industriale de cuptor care conțin antrenare pot cauza erodarea suprafețelor de încălzire sau poluarea intensă a acestora.

Deșeurile menajere solide (gunoiul menajer ejectat de populație) este un amestec de diverse componente. Acestea conțin hârtie, carton, lemn, celofan, material plastic, piele, cauciuc, textile, os, metal, sticlă, gresie, deșeuri alimentare, și estimează străzile t. N. deșeuri municipale solide drept combustibil nu sunt compoziție stabilă. Umiditatea lor poate varia în limite largi, de la 25 la 50%. În medie, în URSS diverse orașe de pe o căldură mai mică de ardere a masei de lucru a deșeurilor solide este de 7,2-5,2 MJ / kg.

Cazanele cu destinație specială sunt fabricate de producători cu o capacitate de la 6 la 43 t / h la o presiune a aburului de 1,1; 1,8 și 4,5 MPa; cu dezvoltarea atât a aburului saturat cât și a supraîncălzirii.

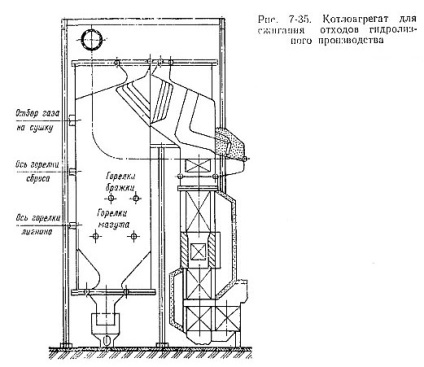

În Fig. 7-35 prezintă serie schemă de construcție a cazanului de abur aliniate 35, 50 și 75 t / h la o presiune de 2,4 MPa și o temperatură de 250 ° C supraîncălzit incinerator deșeuri hidrolitică producție (shvelgazy lignina și alte deșeuri). Cazanele au fost proiectate de către uzina energetică Belgorod și CKTI.

La întreprinderile de hidroliză a lemnului, pe lângă deșeurile solide, pot fi formate deșeuri lichide și gazoase.

Lignina este un material în vrac cu o umiditate ridicată (1KR≤65%), similar cu turba măcinată. Cea mai mică căldură de ardere a masei de lucru a ligninului este de aproximativ 6,9 MJ / kg, deșeuri lichide - aproximativ 4,6 MJ / kg. Deșeurile gazoase au o valoare calorică inferioară de aproximativ 1,7 MJ / kg și, de fapt, este necesară distrugerea lor termică, urmată de recuperarea căldurii.

Datorită căldurii scăzute de ardere a deșeurilor în cuptorul cazanului, se planifică arderea combustibilului.

Astfel, boilerul pentru arderea deșeurilor de producere a hidrolizei este o unitate multi-combustibil. La arderea deșeurilor solide, acestea sunt prevăzute cu uscare prin gazele de ardere printr-o schemă de preparare a prafului închisă cu mori de ventilare (vezi figurile 5-9 și 5-30) și concentratori de praf.

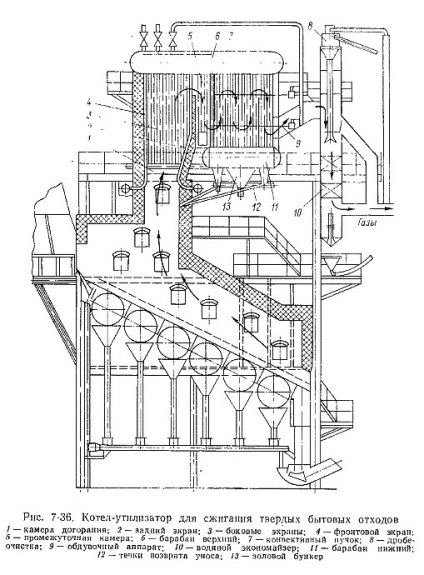

În Fig. 7-36 prezintă un cazan recuperator pentru arderea deșeurilor municipale solide, proiectat de Institutul „hidrat - munenergo“, împreună cu Institutul „Teploproekt“ Biysk cazanului și Kusa Uzinei Constructoare de Mașini numit după participarea KD Pamfilova Servicii Comunale Academy. Formularea cazanului HRSG luat-DKVR 10-14 cu introducerea minime modificările necesare în porțiunea sa tubulară. Sub cazan este instalat un cuptor cu o rețea de role. Grila funcționează după cum urmează. feeder Piston pe lățimea deșeurilor zăbrele halde la prima rolă, de la o înălțime din 1 - 1,5 m la stratul de ardere. Rolurile se rotesc încet cu. viteze diferite, deoarece fiecare rolă are o unitate de viteză variabilă, care permite viteza reglați rolele în funcție de lungimea dorită de ședere în cuptor de deșeuri. valuri de deșeuri muta: de la rola să se rostogolească și, astfel, bine proshurovyvayutsya. Tak deoarece rolele sunt rotite încet, jumătate din fiecare audio: iese periodic zona de ardere, care asigură o răcire bună a barelor de grătar din fontă. Încărcarea termică a oglinzii de ardere a grătarului este de aproximativ 0,5 MW / m 2.