Modelul este asamblat din materialele cele mai accesibile, nedefinite. Placaj de bază - pin și molid, șine de var. Pe cadre, chila și fore-stem placajul obișnuit este de 4 mm grosime. Singura dorință este ca chilia să aleagă partea cea mai uniformă, deoarece simetria viitoarei nave a barcii este prima condiție a proprietăților bune de rulare.

Învelișul corpului și detaliile suprastructurii sunt realizate din placaj cu grosimea de 0,8-1,2 mm. Dacă nu reușiți să obțineți unul, acesta poate fi înlocuit cu succes cu un singur produs, lipit de mai multe straturi de hârtie de desen. Destul de ciudat, acest material ersatz este în unele cazuri chiar mai bun decât placajul clasic. Hârtie pereclay mai rezistente la apă, nu mai puțin durabile. Semnificativ de înaltă calitate și suprafețe acoperite cu zăpadă avantajoase în comparație cu suprafața de lemn, care necesită șlefuire, chituire și protecție de umiditate (hârtie, de obicei impregnat prin dreptul și astfel devine absolut impermeabil).

Și acest material se face astfel. Pe geam, protejat de lipire cu folie de polietilenă sau celofan, puneți prima foaie de Whatman și puneți pe ea o rășină epoxidică mixtă. Apoi, folia următoare este aplicată și așa mai departe, până când se obține grosimea necesară. De obicei, există patru straturi. Ultima foaie, desigur, nu este acoperită cu rășină. "Sandwich" înainte de întărirea completă a rășinii este acoperită cu un al doilea pahar și presată de o încărcătură. Un astfel de material de foi este ușor de procesat și colorat.

Ca instalație cu motor, este mai bine să folosiți un produs industrial finit constând dintr-un set de motor electric, mortar, arbore de elice și elice. Înainte de a începe asamblarea modelului, trebuie să decideți dacă aceste sau nodurile de unitate vor fi utilizate singure. Și, în general, nu ar trebui să înceapă de construcție până nu se va ridica toate materialele necesare - acest lucru permite suficient timp pentru a ține seama de modificările survenite în mărimea anumitor părți (sloturi în cadrele sunt realizate chiar pe șine și grosimea de placare, etc ...).

Întregul ansamblu al micro-vasului se desfășoară pe o placă de lemn plană de aproximativ 200 x 600 mm. Lipiți cel mai bine cu rășina epoxidică. Durata de întărire poate fi compensată prin maximizarea numărului de conexiuni efectuate la un moment dat. În unele cazuri, este util să se facă un ansamblu "de model" de piese pe punctele de nitroceluloză, apoi să se sature cusăturile cu epoxid. Înainte de a începe lucrul, este util să pregătiți bare cu hârtie lipită.

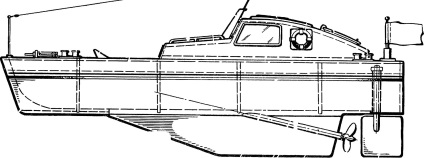

Fig. 1. Model cu barca cu autopropulsie:

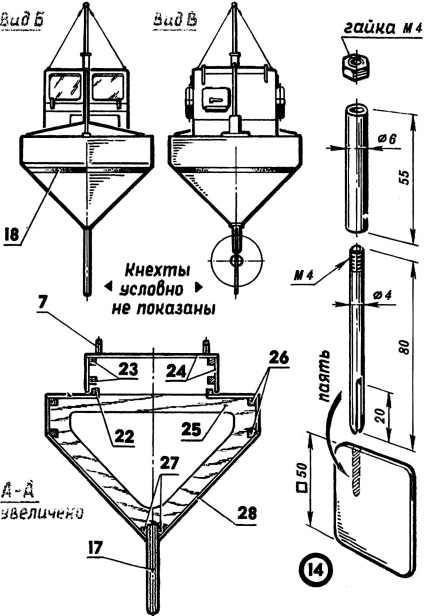

1 - Antena frontal 2 - ancora 3 - antena 4 - bolarzi, 5 - volnootboynik, 6 - corp 7 - 8 balustradei - ruf 9 - Mast, 10 - mobil ciment de tăiere, 11 - 12 colac - un capac de canal, 13 - catargului (montat pe butonul de comutare, o săgeată indică direcția de împingere butonului) 14 - ansamblul de roată (stocul pen cârmei și unitate purtătoare inferioară ballerny), 15 - șurub 16 - unitate inferioară, 17 - părți ale chila, 18 - 19 linie de plutire - tulpină, 20 - butași magaziilor fata 21 - grilaj 22 - încadrarea scobitura pe puntea 23, - tăiere cadru 24 - tăierea asieta, 25 - cadru de probă 26 nervurilor, 27 - V-rack 28 - o carcasă care să acopere.

Cifrele din cercuri indică secțiunile principale ale coca.

Mai întâi, toate cadrele, inserția nazală (fore-stem) și ambele părți ale chilei sunt tăiate. În desenele cadrelor sunt prezentate proiecții dreptunghiulare cu linii punctate. Scopul lor este de a fixa setul transversal pe gramada într-o poziție clar definită. La un nivel cu cornișe, sunt bătute blocuri de lemn de secțiune transversală de 10x10 mm, care, la asamblarea cadrelor pe șipci, sunt, la rândul lor, atașate de acestea din urmă.

Contururile tuturor celorlalte componente, după retrasarea transferate în mărime completă pe placaj (denumit în continuare pe cuvântul elemente de căptușeală și suprastructurilor echivalente cu placaj poate fi înlocuit cu „fatete ersatz“) sunt tăiate cu precizie cu o alocație mică pentru șlefuire ușoară. Verificați forma, mărimea și poziția fantelor pentru lonjeroanelor - acestea ar trebui să se extindă ușor dincolo conturul ramelor la cadrul format după măcinare o suprafață plană cu garnitură comună.

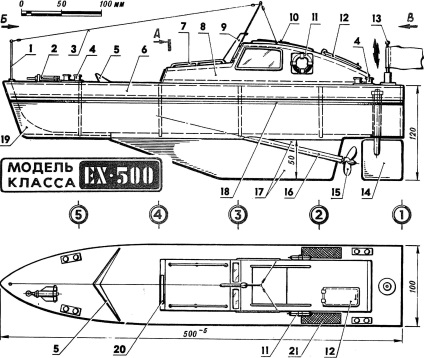

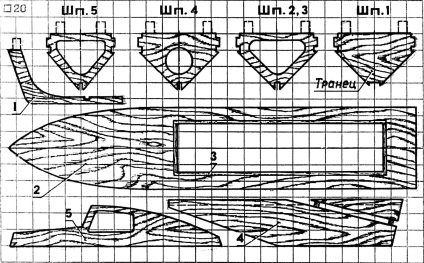

Fig. 2. Șabloane pentru fabricarea părților principale ale modelului:

1 - forsted, 2 - deck, 3 - margine de la lamele, 4 - chile (scoateți jumperii punți înainte de a instala lemnul mort), 5 - lateral. Ramele, denominate de către Шп. 1, etc., prin poziția de-a lungul lungimii corpului, corespund secțiunilor din figura 1.

Construiți cazul. La început, axa cocii este bătută pe grămadă. Din desen, perpendicularile pozițiilor cadrului sunt transferate la acesta. Cu ajutorul barelor menționate cu o secțiune de 10X10 mm (și nu trebuie să depășească conturul în lățime), cadrele sunt montate pe șipcă. După verificarea corectitudinii montării pe coloană vertebrală. 5 inserția nazală este fixată, iar în partea chilei - șinele de pană. Între ultimele detalii trebuie să rămână o distanță exactă ajustată sub tubul pupa. În ultimul loc se introduc șuruburi și toate îmbinările cadrului sunt vărsate cu rășină în locuri lipite cu clei chiar și în timpul asamblării. Puteți utiliza unghii subțiri, știfturi și cleme pentru a ține piesele.

Carcasa scheletului. Rama asamblată este așezată cu atenție și împământată. Apoi, modele de detalii ale pielii se fac prin conturul cadrului finit pe hârtie groasă. Pielea deschisă este lipită de-a lungul laturilor, iar după întărirea rășinii și îndepărtarea cusăturilor - și pe partea inferioară. Dacă nu a fost posibilă potrivirea exactă a elementelor cochiliei inferioare, este mai bine să tăiați mai întâi o parte a fundului și numai o altă parte.

După îndepărtarea corpului de pe șosea, puteți scoate barele de montare din cadre, eliminați proeminențele tehnologice și lustruiți planul punții și, în același timp, curățați cusăturile pielii.

Canalul pentru fixarea pieselor chilei este șlefuit de către fișierele unghiilor, astfel încât aceste părți să se potrivească cu ușurință în poziția dorită. Adezivul se face numai după ajustarea reciprocă a chilei și a lemnului moartă. Tubul pupa și rulmentul tubului din cârma sunt degresate și tratate cu șmirghel înainte de lipire. În absența unei instalații de fabricare a mașinilor de uz industrial, va fi necesar să montați un suport pentru un motor electric cu știfturi pentru fixarea acestuia cu un fir de cauciuc. Desigur, în formă asamblată, axa arborelui elicei trebuie să se potrivească exact cu axa motorului. Acestea sunt conectate printr-o bucată de tub de cauciuc sau un arc subțire.

Puntea este tăiată cu o toleranță de aproximativ 1 mm din același material ca și pielea de coajă. Dacă planul de punte al corpului este împământat pe o foaie mare de șmirghel superimpusă pe șipcă, atunci este mai bine să lipiți puntea de pe aceeași placă. Lucrările de pe cocă se finalizează prin prelucrarea cotelor și încadrarea conturului trapei cu șipci cu o secțiune de 3x5 mm. Muchiile superioare ale cadrelor de susținere sunt tăiate la același nivel cu cadrul.

Suprastructura este asamblată pe baza a două pereți laterali identici. Pentru finisaje după tăiere, acestea pot fi îmbinate cu unghii subțiri. În figuri, liniile întrerupte arată șine 3 x 3 mm aderente la pereții laterali din interiorul suprastructurii.

Înainte de asamblarea finală este necesar să vă asigurați încă o dată că dimensiunile suprastructurii corespund cadrului trapei - precizia acestui conector va depinde de fiabilitatea protejării volumelor interne ale modelului de apă. "Acoperișul tăierii", "capacul trapei" și alte mici imitații ale pieselor de copiere sunt decupate din materialul rămas de la deschiderea deschiderii punții. Geamurile din suprastructură sunt realizate prin și din interiorul celuloidului "glazurat" cu o grosime de 0,3 ... 1 mm.

Finalizarea modelului. Corpul și suprastructura sunt acoperite cu atenție din interior cu un smalt lichid. Suprafețele exterioare sunt impregnate cu ulei cald de in, înainte de uscare și uscate. Apoi sunt lustruite. Corpul este vopsit cu smaltul principal de culoare (sub linia de plutire, rosu sau verde). Suprastructura este de obicei făcută albă, iar margelele sunt gri (sau invers). Părțile mici sunt vopsite cu emailuri gri sau negre, iar inelul de viață - portocaliu.

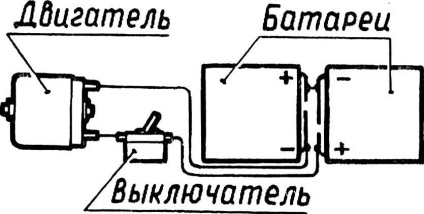

Sistem electric. Mai întâi, este necesar să asamblați o cutie de blocuri sub două baterii plate pentru o lanternă, care sunt conectate în serie. În aparat, bateriile trebuie să fie strânse. În partea de mijloc a rășinii, trei benzi de alamă cu grosimea de 0,5 mm sunt fixate cu rășină. Unul dintre ele, îndoit peste sept, conectează bateriile în serie. Din celelalte două, lipite pe ambele părți ale partiției, trageți firele către motor. Îndepărtarea se face înainte de lipire, pentru a nu întrerupe conexiunea prin încălzire. Motorul și comutatorul sunt conectate în conformitate cu schema prezentată în figuri.

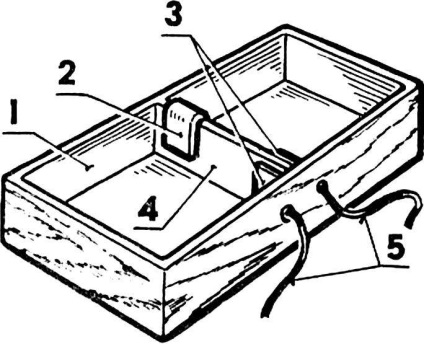

Fig. 3. Cutie de baterii pentru alimentarea cu energie a motorului:

1 - corp, 2 - podea de alamă, 3 - contacte separate cu fire sudate, 4 pereți, 5 fire.

Fig. 4. Schema de putere a motorului electric de rulare.

Pregătirea pentru pornire constă în instalarea bateriilor, conectarea motorului la arborele elicei cu un tub de cauciuc sau un arc. Puneți modelul în apă caldă și mutați blocul cu baterii, echilibrați-l astfel încât linia de plutire indicată în desene să fie paralelă cu suprafața apei. Apoi caseta este lipită. După verificarea direcției de rotație a motorului, pe blocul cu vopsea desemnată (plus și minus).

În timpul curselor, chiar și-a făcut mikrokater poate merge sub influența vântului și a valurilor de țintă la începutul cursului (din păcate, este inevitabil pentru toți „pryamohodov“). Corecțiile sunt introduse datorită unor mici abateri ale cârmei.

Vă recomandăm să citiți

- ROCKET PENTRU ÎNCĂRCARE NUCLEARĂ

R-5M - primul din rachetele transportoare de tehnologie militară mondială a unei încărcături nucleare. Masa sa inițială a fost de 28,6 tone, intervalul de zbor - 1200 km. Dezvoltat în 1954 - 1956 în cadrul OKB-1 sub. - CALEA PENTRU "EAST"

Modelul-copie a rachetei balistice R-2 În 1951, au preluat racheta balistică R-2 (produs 8J38), creată sub conducerea lui S.P. Korolev. Sale tactice și tehnice.