Foi din material plastic KOMADUR sunt cele mai potrivite pentru turnare, ele pot fi turnate prin pliere, pliere, formare sub presiune, întindere, ștanțare, formare cu vid etc.

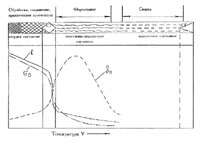

Diagrama 1 prezintă formele schematice ale diferitelor stări ale plăcilor KOMADUR în funcție de temperatura de funcționare, capacitățile lor operaționale și de aplicare.

Modulul de elasticitate de încovoiere și rezistența la tracțiune determină rezistența la turnare, tragerea la tracțiune și posibilitatea turnării sub influența temperaturii utilizate.

În mod tipic, turnarea este realizată într-o stare elastic-plastică. În acest caz, extinderea atinge un maxim, iar forțele de turnare necesare pot fi reduse foarte mult.

Pentru a evita perturbarea structurii materialelor, foliile PBAD rigide KOMADUR nu ar trebui turnate la temperaturi sub 90 ° C. și anume la o temperatură sub punctul de înmuiere.

Ideal pentru fiecare metodă de formare la cald, temperaturile sunt diferite și depind de materialul foilor și de aplicarea acestora (Tabelul 2).

Pentru a obține o matriță optimă, este necesar ca foile să fie complet încălzite uniform. Încălzirea este efectuată în cuptoare, cuptoare cu circulație a aerului și, în principal, sub influența radiației infraroșii. Pentru încălzirea locală (de exemplu: pentru pliere), uneori se utilizează elemente de încălzire (scule fierbinți).

Pentru foi cu o grosime mai mare de 3 mm, se recomandă să se efectueze încălzirea ambele suprafețe ale foii, pentru a reduce timpul de încălzire și de a evita neomogenitati de căldură și, în consecință, deteriorarea nedorite la una dintre cele două suprafețe.

Formarea plăcilor KOMACEL și KOMATEH este posibilă numai într-o anumită măsură, fiind luate în considerare evitarea deformării structurii de spumă.

Diagrama 1

Procesare, conectare, aplicație practică

E este modulul de elasticitate

σ B - rezistența la rupere

σ R - tracțiune la tracțiune

ET - temperatură de înmuiere sau înmuiere KOMADUR = 85 С

ZT - temperatura de descompunere, în funcție de durata expunerii, pentru KOMADUR - 220 C, max. 1 min.

Tabelul 2

Valori indicative pentru termoformare

Tipuri de turnare - există în principiu trei metode de vacuum termoformare, pneumatice și ștanțare în matriță. De asemenea, în acest articol, vor fi luate în considerare pe scurt metodele de pliere, îndoire și ștanțare.

Formarea prin vid

În cea mai simplă formă, echipamentul de formare sub vid constă dintr-o cameră de vacuum, un cadru de prindere, un panou de încălzire și o pompă de vid. Forma, parțial golită și perforată, este plasată deasupra deschiderii pentru a aspira aerul. Diametrul găurilor perforate nu trebuie să depășească 0,8 mm pentru a evita deformările lor. Marginile găurilor trebuie rotunjite cu o rază maximă de 2-3 foi. Placa termoplastică este așezată peste matrița de vid și presată ferm pe cadru, formând o cavitate etanșă. Placa este încălzită într-o stare foarte elastică, încălzitoarele sunt retrase, iar aerul din cameră este evacuat rapid printr-o pompă de vid. Presiunea atmosferică aflată deasupra foii se presează puternic împotriva mucegaiului, unde se răcește suficient pentru a păstra forma produsului. Ramă de prindere este ridicată, foaia turnată este îndepărtată din matriță, iar materialul în exces este tăiat.

Secvența procesului este prezentată în Fig.

Figura 1

Secvența de formare sub vid:

1 - foaie, 2 - forme, 3 - camera de vacuum, 4 - încălzitor, 5 - la linia de vid.

Există o serie de variante ale metodei descrise mai sus, incluzând metodele pre-întindere și un procedeu cu un pumn auxiliar. În procesul de pre-întindere, matrița este așezată pe piston într-o cameră de vid. Pistonul se ridică cu matrița și scoate foaia de înmuiere imediat înainte de evacuare (figura 2). O anumită pre-întindere reduce subțierea foii la colțurile matriței.

Figura 2

Secvența formării prin vid cu pre-întindere:

1 - foaie, 2 - forma, 3 - masa de ridicare, 4 - încălzitor, 5 - masa de ridicare ridicată, 6 - linia de vid.

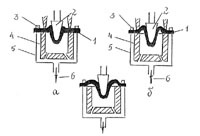

Procesul cu o pensă auxiliară (matriță mecanică-vid) este deosebit de important pentru formarea profundă. Utilizați cilindrul hidraulic, pe care forma este întărită cu contururile aproximative ale produsului. Punchul auxiliar este coborât pe foaie imediat înainte de umidificarea în vid (Figura 3).

Figura 3

Preformarea cu pumnul auxiliar.

O pernă de aer caldă în jurul perforatorului este adesea folosită pentru a evita urmele pumnului de pe foaie și pentru o deformare mai uniformă. Funcțiile dispozitivului de împingere sunt de a furniza o cantitate suficientă de material în partea inferioară a cavității matriței, de exemplu un recipient, și distribuie materialul rămas în mod egal de-a lungul laturilor articolului. Distribuția finală a grosimii pereților depinde de un număr de variabile, inclusiv de dimensiunile și materialul pumnului, de temperatura pumnului și de foaie, de adâncimea și viteza pretensionării. Materialul miezului și temperatura acestuia trebuie luate în considerare împreună. Rezultatele bune pot fi obținute prin utilizarea unui pumn din aluminiu sau din alte materiale conducătoare de căldură într-un domeniu de temperatură strict definit. Dacă temperatura este scăzută, atunci conductivitatea termică ridicată devine un dezavantaj. Punchul răcește, în esență, foaia, ceea ce duce la un recipient cu fundul prea gros și pereții laterali subțiri.

Avantajul unui pumn cu o conductivitate termică scăzută este că poate avea un strat de acoperire și astfel poate funcționa în condiții mai inegale.

Următoarea variabilă importantă a procesului cu ajutorul dispozitivului de împingere auxiliară este "tragerea" materialului de foaie în matriță. Posibilitatea retragerii se datorează extinderii foii încălzite. Dacă, în acest caz, foaia este fixată numai la perimetrul ramei de prindere, excesul de material din zonele adiacente poate fi tras în matriță. Strângerea este, de obicei, incontrolabilă sau incontrolabilă datorită configurației complexe a zonelor adiacente, în special în formele cu mai multe cavități. Dacă, totuși, marginea clemei este direct adiacentă pereților laterali ai articolului, retragerea nu este posibilă.

Există posibilitatea retragerii controlate. Este prevăzută atunci când marginea formează un inel în jurul orificiului de formare la o distanță de aproximativ 3-5 mm. Această cantitate de material este suficientă pentru retragerea controlată. În cazul în care distanța dintre cavitățile individuale este mărită, lățimea inelului poate fi de asemenea mărită, ceea ce contribuie la o retragere mai mare și la o grosime egală a peretelui egal.

Trei cazuri sunt arătate în Fig. 4.

Figura 4

Formarea prin vid cu ajutorul unui pumn auxiliar cu diferite grade de retragere (alunecare):

a - fără retractare, b - retragere controlată, c - retragere necontrolată;

1 - foaie, 2 - pumn, 3 - cadru de prindere, 4 - forma, 5 - corpul mucegaiului, 6 - linia de vacuum.

Dintre diferitele metode de termoformare, este deosebit de important de notat formarea conturului proeminent (forme pozitive), în care se folosește desenul pre-pneumatic. În acest procedeu, foaia este în prealabil trasă în bule prin alimentarea aerului comprimat în camera de vid înainte de ridicarea mesei de formare. Acest lucru reduce posibilitatea de subțiere în părțile ascuțite sau sublime ale formelor pozitive. Dacă se formează o bule prea mare, există riscul formării unui exces de material în timpul turnării. Acest lucru poate fi prevenit prin instalarea unui element fotoelectric cu un fascicul de scanare la o înălțime predeterminată deasupra foii, astfel încât aerul să se oprească automat când bula traversează fasciculul. Dispozitivul de alimentare cu aer poate fi de asemenea utilizat pentru a extrage produsul finit din matriță cu el. De obicei, folosind această metodă, se obține o grosime uniformă a părților întinse.

Deformarea pieselor turnate este evitată, datorită temperaturii de turnare crescută, răcirea lentă, temperaturi relativ scăzute, la care recuperarea unor părți ale formelor, precum și ce muchiile se prelucrează imediat după scoaterea pieselor din matrițe. Pentru formarea și selectarea sculelor adecvate, este necesar să se ia în considerare contracția foilor, care poate ajunge la 0,5% (pentru folii KOMADUR).

Tabelele KOMADUR pot fi formate cu ajutorul tuturor tipurilor de echipamente, cu condiția să fie protejate din toate direcțiile de fluxurile de aer.

Formarea sub presiune (pneumoformare)

În această metodă, spre deosebire de formarea sub vid, este utilizat aerul, care este mai mare decât presiunea atmosferică și acționează pe suprafața superioară a foii. Ca și în cazul formării prin vid, folia înclinată este presată pe matriță. Principalul avantaj este că presiunea pe foaie poate fi semnificativ mai mare decât în cazul formării prin vid, unde este limitată de presiunea atmosferică. Presiunea crescută de formare asigură o reproducere mai bună a pieselor de matriță.

stantare

În această metodă, foaia încălzită este turnată în articol între poanson și matriță. Reproducerea detaliilor formei utilizând această metodă este cea mai bună, dar pentru ea sculele sunt mai scumpe și ar trebui făcute cu toleranțe mai stricte.

Rabatare și flambaj

Plierea și arcuirea se pot face cu un set adecvat de unelte și echipamente. Raza minimă de îndoire nu trebuie să fie mai mică de 2 - 3 ori grosimea plăcii. Zona încălzită trebuie să aibă o lățime minimă, de cinci ori grosimea plăcii.

În cazul încălzirii liniare a unei substanțe din plastic, în timpul răcirii sale, se generează tensiuni care cauzează deformarea curbelor de raze mici. Pentru a evita acest fenomen, se recomandă să efectuați plierea cu o margine de-a lungul lungimii, egală cu 20 de grosimi de foi. Deformarea marginilor (margini) de mici cantitati unghiulare poate fi evitata prin incalzirea intregului format de lucru decupat. Dacă se aplică o canelură în formă de V pe suprafața interioară a foii, foaia poate fi îndoită cu o rază relativ mică.

. Tabelele KOMATEX pot fi supuse ștanțării, îndoirii și pliere, în ciuda structurii spumă, dar, într-o oarecare măsură, și sub condiția de preîncălzire.

Pentru ștanțarea profundă a numerelor, literelor etc., se utilizează astfel de instrumente de ștanțare utilizate în mod obișnuit atunci când se lucrează cu fier, carton și piele.

Instrumentele de ștanțare (sculele de ștanțare) trebuie preîncălzite pentru a lucra cu plăcile KOMACEL, KOMATEX, KOMADUR la o temperatură de aproximativ 100 până la 130 ° C (vezi tabelul 2).

Impresia se face, de obicei, fără preîncălzirea foii tăiate pregătite pentru embosarea formatului dorit. Bonusul de poker