O grosime mică a cusăturii sudate permite conectarea unor părți mici

Necesitatea de a conecta elemente din metale neferoase sau oțel aliat? Voi vorbi despre acest tip de muncă sub formă de sudare cu argon. Veți învăța toate caracteristicile acestei tehnologii și, ca un bonus, voi da câteva recomandări, respectând ceea ce puteți obține sudarea ideală a pieselor.

Tehnologia de sudare cu argon permite repararea chiar a jantelor din aliaj ușor

Caracteristicile procesului și recomandările pentru comportamentul acestuia

Sudarea în argon permite protejarea suprafețelor conectate de oxidare. Acest lucru asigură o calitate superioară a conexiunii și devine posibil să se lucreze cu acele materiale care nu sunt supuse mașinilor de sudură convenționale.

Conexiunile sunt durabile și exacte

Lucrările pot fi efectuate în moduri automate, semi-automate și manuale. Sudura de argon cu mâinile noastre se face manual, ceea ce vom lua în considerare. Tehnologia permite utilizarea electrodului non-consumabil și consumabil, prima opțiune fiind mai populară datorită simplității și fiabilității sale.

Ca un electrod, se utilizează tungsten, este foarte refractar și se poate lega în mod fiabil atât împreună, cât și cu materiale diferite.

Este important să determinați în prealabil ce electrod non-consumabil este cel mai bine utilizat pentru producerea de lucrări, pentru fiecare tip de material există o modificare

Avantajele și dezavantajele tehnologiei

Pentru a înțelege problema, trebuie să înțelegeți ce avantaje și dezavantaje sunt sudarea cu argon. Să începem cu momentele pozitive:

- De înaltă calitate. Zona care se încălzește când sudarea este foarte mică. Acest lucru permite conectarea calitativă chiar și a elementelor mici fără deformări. Cusătura se dovedește a fi foarte curată - acesta este unul dintre cele mai estetice tipuri de sudură, uitați-vă la fotografie și vedeți-vă singur;

Dacă aveți experiență în sudarea prin arc, puteți obține calitatea ideală a cusăturilor

- Abilitatea de a conecta materiale complexe. Dacă aveți nevoie să sudați cupru, aluminiu sau alte metale neferoase, atunci sudarea cu argon va fi singura soluție posibilă. Și puteți conecta diferite materiale, care în general nu sunt disponibile altor tehnologii;

Metoda de sudare cu argon facilitează conectarea unei conducte din cupru și oțel inoxidabil

- Viteza mare de lucru. Arcul electric de mare putere vă permite să conectați foarte rapid elemente. Acesta este un avantaj semnificativ pentru volumele mari de lucru;

- Fiabilitate. Argonul este un gaz inert care este mai greu decât aerul, deci la sudare închide fiabil zona de lipire, excluzând oxidarea suprafeței și asigurând o calitate superioară a pieselor de îmbinare;

- Simplitatea tehnologiei. Desigur, efectuarea de lucrări de sudură este posibilă numai cu anumite abilități, dar este ușor de a face rost de ele, și poți într-un timp scurt pentru a deveni un maestru în acest caz. Dacă petreceți ceva timp practicând sub supravegherea unui specialist, atunci stăpâniți toate nuanțele fără probleme.

Lucrarea nu este dificilă, poate fi stăpânită într-o lună și jumătate

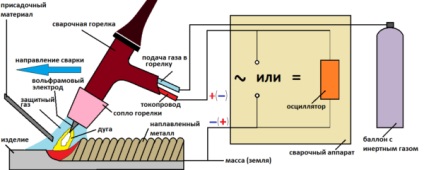

Pentru a efectua lucrările, aveți nevoie de o mașină de sudură cu un oscilator, un arzător special și un cilindru cu gaz inert. Schema lucrării este prezentată mai jos.

Acesta este proiectarea sudării cu argon

Există dezavantaje pentru această tehnologie:

- Nevoia de echipament special. Unele mașini de sudura standard de reparații, însă, fără experiență în această privință, recomand să cumpărați o instalație specială pentru a efectua calitativ munca;

Prețul echipamentului este de 15 000 de ruble

- Încălzire puternică pe suprafață. Dacă sudați cu un arc cu curent ridicat, se recomandă utilizarea răcirii suplimentare pentru a preveni supraîncălzirea elementelor;

- Dependența de condițiile meteorologice. Când se face sudura, argonul ar trebui să fie suficient la joncțiune, dar din cauza curenților și a vântului, se poate umfla, ceea ce afectează rezistența cusăturii.

Funcțiile fluxului de lucru

Sudarea cu argon are un număr important de nuanțe, care este mai bine să studiezi în avans:

- Polaritatea și direcția curentă. Dacă lucrați cu oțeluri de bază și aliaje bazate pe ele, atunci se utilizează un curent direct de polaritate directă. Aluminiu, beriliu și magneziu sunt cel mai bine gătite cu polaritate inversă, astfel încât filmul de oxid se prăbușește mult mai repede;

Aluminiu este mult mai bine preparat cu curent invers

- Monitorizarea constantă a mediului de lucru. Pentru a vă asigura că suprafețele sudate nu sunt saturate cu azot și oxigen din aerul ambiant, asigurați-vă că firul de umplere și electrodul sunt în mod constant în mediul de argon;

Argonul ar trebui să acopere întreaga zonă de lucru

- Setarea exactă a parametrilor. Când lucrați cu curent continuu, este foarte important să efectuați setările necesare ale echipamentului în funcție de tipul de material utilizat, de electrozi etc. Toți indicatorii sunt în manualul de instrucțiuni pentru echipament, studiați toate informațiile cu atenție pentru a regla corect curentul;

- Poziția corectă a electrodului. La efectuarea lucrărilor, electrodul tungsten trebuie să fie ținut cât mai aproape de suprafața sudată, astfel încât lungimea arcului să fie cât mai mică posibil. Cu cat este mai lunga arcul, cu atat mai putina penetrare a metalului, care afecteaza negativ calitatea sudarii;

Păstrați electrodul cât mai aproape posibil de suprafața sudată

- Faceți lucrul corect. Pentru ca cusatura să aibă o calitate perfectă, trebuie să lucrați cu o mișcare de-a lungul liniei cusăturii. Nu zig-zag și mișcări transversale, aceasta face cusatura neglijabilă;

- Executați conductorul de sudură. În procesul de realizare a arzătorului, firul este plasat în fața acestuia sub un unghi față de suprafață. Ar trebui să fie localizată într-o baie de argon în apropierea electrodului. Nu frecați firul, acest lucru va deteriora foarte mult calitatea cusăturii.

- Este important să preparați craterul la sfârșitul lucrului. Finalizarea lucrărilor prin ruperea arcului, deturnarea arzătorului, incorect, slăbește foarte mult cusătura. Corect - pentru a scădea puterea curentă a reostatului și pentru a sigila craterul. Alimentarea cu argon a fost oprită după 8-10 secunde după terminarea sudurii și operarea sudare se încălzește inițial argon timp de 20 de secunde;

La sfârșit, craterul este preparat, iar alimentarea cu gaz se oprește după 10 secunde

- Pregătirea corectă. Suprafețele care vor fi conectate trebuie să fie curățate de murdărie și degresate.