Pentru a exprima ratele de check-TION privind metoda folosita construcția de conducte premontaj provizorie și sudarea țevilor în secțiunile (unități) și izolarea acestora și pentru bazele truboizolyatsionnyh de sudură țeavă, după care acestea sunt transportate la pista de stabilire într-un șanț. Bazele sunt echipate cu echipamente moderne pentru sudarea semiautomatică și automată a articulațiilor pivotante, precum și dispozitive pentru curățarea și aplicarea ulterioară a acoperirilor anticorozive pe secțiunile de țevi. Bazele sunt formate din trei linii tehnologice principale - asamblare (centrare), sudare și izolare. Acestea sunt staționare, semi-staționare și câmpuri.

Procesarea țevilor la bazele staționare este organizată după cum urmează. tevi tap pus pe rafturile de recepție unde alimentat la linia de asamblare (aliniere), în care prin centralizator colectate în sec-TION de lungime 18, 24 și 36 m. După asamblare la fiecare joncțiune mai întâi efectua-out „tack“ și apoi o sudură semiautomată primul strat (rădăcină) al cusăturii. Apoi secțiunea prin rackul intermediar de stocare este alimentată pe linia sudurii automate a straturilor ulterioare. Secțiunea sudată este alimentată pe linia de izolare, unde se efectuează operații de uscare, amorsare (priming) și izolație. Secțiunea izolat finită este deplasat sub robinet încărcătorul, care livrează la depozitul de produse finite sau trubopletevoz.

Pentru asamblarea și sudarea țevilor într-o secțiune cu lungimea de 36 până la 40 m, în câmp se folosesc baze de sudare pe câmp. Astfel de baze sunt situate de-a lungul traseului conductei aflate în construcție, la 15-30 km distanță.

Fabricarea elementelor curvilineare. Prizele sudate sunt fabricate din sectoare individuale. Ramura cu un unghi de 90 ° constă din patru secțiuni: două cele interne cu un unghi de 30 ° fiecare și două exterioare cu un unghi de 15 ° fiecare. O ramificație cu un unghi de 60 ° poate fi realizată din două sectoare cu un unghi de 30 ° fiecare. Robinetele cu diametre mari (600 mm și mai sus) pot fi realizate atât din tablă, cât și din țevi. Cu producția mecanizată de ramuri de țevi, sectoarele sunt tăiate fără marcare pe mașini speciale.

În tuburi de tăiere manuală în sectoare utilizate dispozitive sau modele, precum și în sectorul de producție de tablă timp goală sabie șabloane, și apoi se taie și laminate.

Îndoirea țevilor este necesară în acele cazuri în care îndoirea firească a conductelor în planurile verticale și orizontale este imposibilă. Tor-curbe și raza dorită și unghiul este obținută prin sudarea a cu genunchii îndoiți preliminare, fabricat de indoire la rece pe mașini de îndoit țevi de tip HT pentru conducte de diametre mari, folosind dornuri. Care diametrul țevii de 273 mm -530 îndoiți mașina HT-531, un diametru de 720 mm -1020 - HT-1021, cu un diametru de 1220 - HT-2121 și 1420 - mașină HT-1421. Pentru îndoire sunt selectate țevi cu pereți mai groși și cu abateri de la diametru în direcția toleranței pozitive. În cazul îndoirii secțiunilor a două sau mai multe țevi, cusătura inelară la o distanță de cel puțin 0,5 diametru a țevii trebuie să fie îndepărtată din zona de îndoire.

Curbele de inserție făcute pe mașinile de îndoire a țevilor trebuie să fie conforme cu normalele indicate în desenele de lucru. Normalele furnizează îndoire raze curbe oferind trecere besprepyatst-venoase sau divizarea pistoanele dispozitive de tratament pentru tub fire atunci când este curățat, și trecând peste suprafața mecanismelor de purificare și izolare inserție curbe în timpul construcției rub-boprovoda. Radiunile minime admise ale curbelor pentru îndoirea țevilor în stare rece sunt prezentate în apendicele 3.

Țevi de oțel sunt conectate una prin cealaltă prin sudare, iar în locurile în care sunt instalate flanșele (supape, supape, supape etc.). Tipurile de sudură depind de condițiile de efectuare a operațiunilor de sudare (pe o bază de sudură a țevilor sau pe o pistă) și de diametrul țevilor sudate.

sudură țeavă include următoarele operații: sub gătiți conductelor și a marginilor capetele lor la adunare; Amplasarea țevilor pe plăcuțe de sudură (rafturi sau suporturi); alinierea și contracția conductelor pentru dost zheniya între marginile capetelor rostului; fixarea articulației asamblate cu bastoane de sudură; sudarea articulației. La prepararea marginea dizolvat conducta de purificare lățime de 10 - 15 mm, ale țevii de murdărie, rugină și, în special, de la uleiuri, urme de lovituri și lovituri aliniați capetele, drepte out-of-rotunjime că diferența nu depășește diametrul termină 1 - 1,25% din valoarea nominală. Grosimea peretelui țevii nu trebuie să devieze mai mult de 12 - 15% din dimensiunea standard.

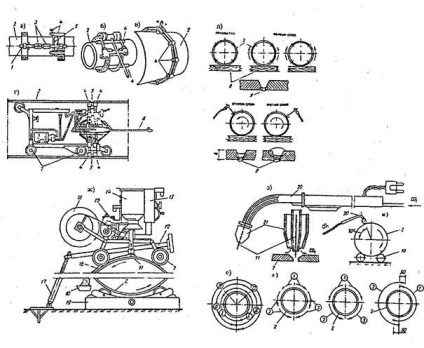

Dispunerea țevilor înainte de asamblare ar trebui să faciliteze lor besprepyat-stvennoj și aliniere convenabilă - și reconcilierea geometricului axele țevilor Cro-gropi sub autorizările stricte de reglementare. Pentru aceasta prima nyayut clipuri speciale - centralizatoare, care sunt externe (-Nels vin, came și lanț, Figura 6.22, și -. In) (., Hidraulic cal, orez 6,22 g) și intern. Datorită acțiunii sincrone a camelor de expansiune, centralizatoarele asigură automat calibrarea și alinierea

Fig. 6.22 - Montarea și sudarea țevilor de oțel

a, b - centralizatoare cu șurub și excentric (diametrul conductei de maximum 350 mm), în - același exterior cu role secțiune (țeavă 520 - 1.020 mm), z - același hidraulic intern (conducta 520 - 1.220 mm ), d, e - succesiunea operațiilor când manuală îmbinărilor de sudură electrice de rotație și nerotativ-o cusătură de trei straturi, w - cap de aplicare schema de sudare UT-56 pentru îmbinările de sudură rotative submerse, s - aceleași pentru sudarea pass rădăcină suport gum semiautomată a-547 p, și e - ordinea de stivuire a stratului de rădăcină la conductele de sudură de diametre mari și trei sudori, L - este aceeași, pentru a umple restul sudurii doi sudori; 1 - tensionare șurub 2 - țeavă sudată, 3 - deschidere pentru pâlnia 4 - centrarea elementelor 5 - îmbinare de țeavă 6 - tijă 7 - 8 role - traverse de sub țeavă, 9 - rădăcină pass 10 - colector pentru fluxuri 11 - sârmă sudabil, 12 - șurub de reglare 13 - panou reostat, voltmetru și întrerupătoare 14 - hopper de flux 15 - cartușul la sârmă de sudură 17 - - mecanism cu motor și reductor 16 hrănire rack de 18 - flux 20 - suport de tijă, 21 - suportul de cap 1, 2, 3 în cercurile - pozițiile sudori, I, II, III - o secvență de suprapusă cusătura articulației de întoarcere

capătul țevilor. Cu ajutorul lor, mai întâi fixați conductele și apoi suprapuneți primul strat (rădăcină) al cusăturii sudate. În plus, țevile din oțel sunt sudate prin sudare arc (manuală, semiautomatică și automată), inclusiv sub un flux sau într-o zonă de gaz protector, de exemplu, CO2. și, de asemenea, prin intermediul electrocontact și sudare prin presare gaz (magistralnye conducte).

Sudarea cu arc a țevilor de oțel (Figura 6.22, d) se realizează prin rotirea acestora în jurul axei lor (articulații rotative) și fără rotire (articulații ne-rotative sau de tavan). Rosturile nereturnabile sunt sudate în două sau trei straturi, începând cu conducta inferioară formând 50 mm de diametrul vertical al conductelor (Figura 6.22, e). Primul strat, după cum a fost deja indicat, se numește stratul rădăcină, al doilea strat se umple, iar ultimul strat este îndreptat spre exterior. Țevile cu diametrul de până la 500 mm sunt sudate cu o cusătura continuă, iar țevile cu diametre mari sunt întrerupte (după cum arată săgețile din figura 6.22, e). Rosturile ne-rotative ale țevilor de diametru mare, dacă este necesar pentru a grăbi producția de lucru, sunt sudate simultan de două sau trei sudori, în conformitate cu schemele prezentate în Fig. 6.22 și, l.

Cu toate acestea, deoarece poziția manuală de sudură cap la cap este foarte dificil, EMKA și de multe ori împiedică ritmul de construcție de conducte în ultimii ani, au utilizat din ce în ce progresiv semiautomat și circuitul - sudarea kuyu a articulațiilor, cu ajutorul, de exemplu, o mașină de sudură, cu durată de la vehiculele cu motor, cap de sudare și panoul de control. In timpul sudarea cap se deplasează în jurul țevii de-a lungul de ghidare a sudurilor centurii și sârma electrod țeavă.

De asemenea, metoda primenyatesya element ktrokontaktnoy cap la cap de sudare prin topire țeavă continuă se termină prin tipul TKUS de instalare (pentru sudarea secțiunii de țeavă) și tip TKUP (pentru sudarea secțiuni de conductă într-un șir de caractere).

Pe baze de sudură (staționare și semistaționară) sudarea țevilor din secțiunea fac de obicei scufundat printr-o sudură de-agila (Fig 6,22 g.), Cusătura rădăcină - (. Figura 6.22, s) protejat de gaz HS-lekislogo prin intermediul semiautomat .

Pentru a crește durata de viață a conductelor și pentru a asigura funcționarea fără probleme a acestora, acestea sunt protejate împotriva coroziunii.

Izolantă de acoperire ar trebui să aibă o plută-Ness oferind proprietăți hidraulice și electrice de izolare, o bună aderență la metal (adeziune) și rezistența la temperatura de aplicare și capacitatea de a păstra forma în condiții ambientale (plasticitate), rezista la sarcini semnificative în timpul instalării (mecanice putere).

Cel mai eficient pentru durabilitate truboprovo da este integrat anticoroziv de protecție, inclusiv de protecție așa-numitele „pasive“ le proteja diferite de izolare o acoperire-Voith și „activă“ (catod, banda de rulare și de scurgere) împotriva unui coș de-a curenților de dispersie (electrocorrosion) asa deoarece este adesea mai periculos decât solul (galvanocoroziune).

Principiul protecției catodice, protectoare și electrice a țevilor de oțel de la electrocoroziune prin curenții deformați este după cum urmează. În apropierea conductei, este echipată o stație de protecție catodică (RMS), care include o sursă de curent continuu, cabluri de împământare anodică și drenaj. Terminalul negativ al sursei de curent este conectat la conducta de oțel, iar poziția pozitivă la sol. Ca urmare, curentul curge de la solul anodului, se scurge spre conducte și se întoarce la sursă printr-un cablu de scurgere. Curentul RMS creează un potențial negativ asupra conductei și, în timpul funcționării sale, se distruge împământarea anodică, dar în același timp conductele subterane din oțel sunt protejate.

Protecția sacrificială este utilizat pentru a proteja rândurile de oțel truboprovo de lungime mică de coroziune curenților de dispersie, dacă este necesară deplasarea capacității conductei nu depășește 0,3 V. Banda de rulare este realizată dintr-un metal cu potențiale de electrod mai negative decât metalul conductei subterane. Instalat în sol și adus în contact cu dispozitivul de protecție a conductei împreună cu acesta formează un cuplu galvanic. Banda de rulare (anodul galvanic) este distrusă, iar conducta subterană este polarizată la potențialele de protecție și nu se prăbușește.

protecție de drenaj electric de conducte din oțel este de a provoca curenților de dispersie care pătrunde în rețeaua de conducte în curenții inverse a șinei electrice prin conducte de apă printr-un dispozitiv de drenaj cu elementele rețelei (punctul negativ stație de aspirație de autobuz de tracțiune sau a șinei). Prin acest lucru pe conducta creează un potențial negativ care predot se rotește de ieșire curenților de dispersie dintr-un tub de metal în sol și să distrugă său set.

Pentru protecția conductelor împotriva coroziunii solului se utilizează în principal acoperiri pe bază de bitum petrolier și benzi adezive poli-dimensionale.

Structurally, acoperirile de izolație constau dintr-un grund, unul sau mai multe straturi de material izolant (bandă mastică, bandă adezivă), straturi de armare și ambalare. Ele vin în trei tipuri principale: normale, întărite și puternic amplificate. Pentru conductele principale se utilizează tipuri normale și armate, iar pentru mașinile de împrăștiat în interiorul unui oraș sau unei întreprinderi industriale, un tip foarte puternic.

Acoperirea întărită grosime totală tip de 9 ± 0,5 mm, la un cost de-un strat de grund bituminos, trei straturi de mastic la grosimea de 3 mm, separate prin două straturi de armare din fibre de sticlă și înfășurarea învelișului exterior al unui puternic de hârtie kraft.

Acoperirea normală constă dintr-un grund, un strat mastic de 4 mm, un strat de fibră de sticlă și un înveliș de protecție.

Acoperire armată. depuse în condițiile de bază, este compus din primer, două straturi de mastic la 3 mm, două straturi de fibră de sticlă și un înveliș de protecție, precum și în domeniul - de grund, un strat de mastic 6 mm, un strat de fibră de sticlă și o folie protectoare.

Acoperirea benzilor adezive polimerice este de obicei mecanizată. Aceste benzi sunt fabricate din polietilenă sau clorură de polivinil cu aplicarea unui strat adeziv pe ele. Acoperirile constau dintr-un strat de grunduri, unul, două sau trei straturi de bandă (care corespunde izolației normale, ranforsate și foarte întărite) și un înveliș de protecție.

Aplicarea acoperirilor de izolație. Înainte de acoperire, suprafața conductei este curățată temeinic de pe scară, rugina și alți contaminanți pe o mașină staționară de curățare a țevilor. Conducte curățate imediat acoperite cu un grund și după uscare - mastic de bitum. În condițiile bazei, masticul de pe conducte este aplicat folosind o instalație de țevi. Atunci când sunt utilizate pentru izolarea tuburilor de benzi adezive, acestea sunt înfășurate pe țevi cu mașini speciale de izolare. Lucrările de izolare printr-o metodă combinată, direct pe șină, sunt realizate de o mașină co-lonoasă, inclusiv macarale pentru montarea țevilor, mașini de curățat și izolare, adică cu combinația de curățare, izolare și instalarea conductelor în șanț.