Cum sa alegi compozitul termoplastic potrivit, potrivit pentru o anumita aplicatie.

Situația din industria noastră variază de la o zi la alta, fie datorită modificărilor în proiectarea unei noi părți sau a unui produs, fie datorită faptului că un compozit plastic nu a apărut sau datorită necesității de a reduce costurile. Deoarece în prezent există mii de compozite termoplastice pe piață, oricât de trist este recunoașterea, de multe ori alegerea din industria noastră este efectuată la întâmplare. Noi cei de la RTP Compania știe că, în scopul de a rămâne un lider în industrie cu privire la producerea de compuși termoplastice, este necesar să se abordare pentru rezolvarea acestei probleme într-o abordare sistematică și bazată în mod logic, folosind experiența și cunoștințele industriei pentru prima dată pentru a limita riscurile posibile și să îndeplinească toate cerințele clienților. Această abordare bazată logic la alegerea compozitului potrivit se bazează pe mai mulți factori de bază.

1) privind morfologia rășinii;

2) Compararea costurilor;

3) privind rezistența la temperaturi;

4) privind îmbunătățirea proprietăților utilizând raportul de aspect;

5) Utilizarea unei fibre lungi cu cei mai buni parametri de funcționare

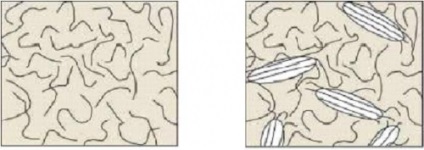

Styren-acrilonitril (SAN) Poliamidă

Acrilonitril butadien stiren (ABS) PBT Poliester

Policarbonat PET din policarbonat

Polietersulfona (PES) Polifenilen sulfura (PPS)

Poliarilsulfona (PAS) Polieteoxieterona (PEEK)

Poliesterimid (PEI) Cristal lichid

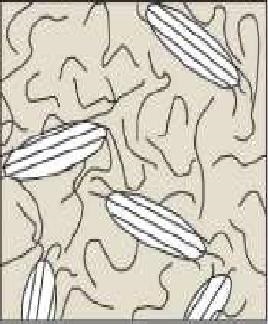

Este important să înțelegeți ce fel de morfologie aveți nevoie pentru aplicația dvs., deoarece există avantaje pentru fiecare tip de morfologie. Unele dintre cele mai comune beneficii sunt:

Cunoscând cele mai importante cerințe care se aplică utilizării de către dvs. a (stabilitate dimensională, toleranțe strânse, capacitatea de a suferi de turnare în componente cu pereți subțiri. Pentru rezistență chimică, transparență, durabilitate, și așa mai departe. D.), puteți determina ce morfologia rășinii este cea mai potrivită , și, astfel, deja jumătate din numărul de opțiuni pentru selecție.

Compararea costurilor și rezistența la temperaturi

Costurile reprezintă un aspect extrem de important în alegerea rășinii de bază din care se prepară compozitul dorit. Pe baza experienței mele, pot spune că este de obicei posibil să creați un compozit care să îndeplinească chiar și cele mai stricte cerințe fizice. dar dacă alegerea nu corespunde așteptărilor clientului în ceea ce privește costurile, clientul nu o va cumpăra și toate eforturile de dezvoltare vor fi pierdute.

Dacă comparăm prețurile pentru toate rășinile termoplastice, devine evident că există o relație directă între preț și rezistența la căldură a rășinii. Rezistența la căldură poate fi măsurată într-un număr de moduri: temperatură, temperatura de deformare termică, condiții de temperatură de tranziție vitroasă, și temperatura de utilizare continuă topi, dar acele rășini care vor furniza parametri optimi de funcționare în cadrul fiecăreia dintre aceste grupuri, și va fi cel mai scump. De exemplu, două opțiuni cu cele mai bune caracteristici termice sunt polieteretercetona (PEEK) și poliimidul termoplastic (TPI), ambele costând mai mult de 30,00 $ / f. De aceea este atât de important să nu specificați prea mult cerințele termice pentru aplicația dvs. sau veți crește în mod inutil prețul unui compozit care se va potrivi cu parametrii necesari.

Deși în industria plasticului discutăm mereu costurile sub forma unui preț în $ / f, proiectantul părții slabe calculează întotdeauna costurile, determinând ce va costa producția unui anumit număr de piese.

$ / д 3 = $ / ф X Greutate specifică X 0,0361

Dacă concurezi într-o situație în care un concurent are un material cu o greutate specifică mai mare, calculează $ / d. 3. Și vei fi surprins să afli că ai ceva mai bun decât prețurile.

Prin combinarea morfologiei, costurilor și cerințelor termice (așa cum se arată în diagrama de mai jos), este ușor să minimizați alegerea a două sau trei rășini care sunt cele mai potrivite pentru aplicația dumneavoastră.

Perfecțiunea proprietăților utilizând un raport de aspect

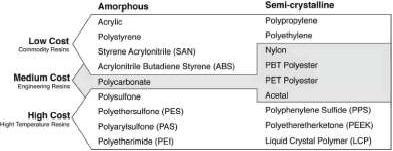

Alegerea rășinii este doar jumătate din bătălia compozitelor. Apoi, trebuie să decideți ce să adăugați la rășină pentru a da compozitului caracteristicile de performanță dorite. Pentru a răspunde la această întrebare, este necesar să înțelegem ce este un alt termen fizic: raportul de aspect.

Raportul de aspect poate fi definit ca lungimea împărțită la diametrul aditivului. Pentru o minge sferică, lungimea este egală cu diametrul, iar raportul de aspect este astfel 1. Pentru o fibră cum ar fi cea prezentată în diagramă, este ușor să se calculeze raportul de aspect, deoarece lungimea și diametrul sunt de obicei bine definite. Pentru unii aditivi cu forme neregulate, cum ar fi mineralele, este oarecum mai dificil să se calculeze raportul de aspect; dar este întotdeauna posibil să se măsoare cea mai mare lungime și cea mai mică grosime a particulelor și, pe această bază, să se calculeze raportul de aspect.

Este raportul de aspect care va arăta tipul de perfecțiune a proprietății fizice pe care aditivul îl va da atunci când se compune cu rășina de bază.

Aditivii cu un raport de aspect mai mic de 10 au capacitatea minimă de a crește rezistența la întindere și rezistența la încovoiere a rășinii termoplastice principale la care sunt adăugate. Acești aditivi sunt denumiți în mod obișnuit materiale de umplutură, cum ar fi talc, carbonat de calciu și bile de sticlă. Deși aceste materiale de umplere nu măresc rezistența. au capacitatea de a îmbunătăți modulul (rigiditatea) și temperatura deformării admise. Ele pot fi adăugate, de asemenea, pentru a reduce răsturnarea pieselor, pentru a spori stabilitatea dimensională și a reduce costurile compozite totale (în special pentru rășinile de bază cu costuri ridicate). Deoarece acționează ca contaminanți și inițiatori de fisuri de tensiune, materialele de umplere reduc întotdeauna rezistența la impact (rigiditatea) plasticului la care sunt adăugate.

Aditivii cu un raport de aspect mai mare de 50 au capacitatea de a mări substanțial rezistența la întindere și rezistența la încovoiere a rășinii de bază la care sunt adăugate. Astfel de aditivi sunt denumiți în mod obișnuit materiale de ranforsare, cum ar fi fibrele de sticlă, fibrele de carbon, fibrele aramide și fibrele de bazalt. Pe lângă creșterea rezistenței, agenții de întărire pot crește semnificativ modulul (rigiditatea) și deformarea temperaturii compozitului.

Deoarece au obiceiul de a lua direcția fluxului în timpul turnării. agenții de întărire sporesc contracția anizotropică (diferită în direcția curgerii și direcției transversale), ceea ce poate provoca deformarea părții. Astfel de materiale de umplutură, cum ar fi bilele de sticlă sau talcul, sunt adăugate uneori împreună cu fibră de sticlă pentru a face contracția mai izotropă și a reduce răsturnarea. În ceea ce privește rezistența la impact (rigiditate), armarea realizează de obicei rășini fragile, iar rășinile dure sunt fragile. Exemple sunt o rășină polifenilen sulfură fragilă care a devenit mai rigidă după armarea cu fibră de sticlă și un policarbonat tare care a devenit mai fragil după armarea cu fibră de sticlă.

Aditivii cu un raport de aspect cuprins între 10 și 50 au un efect moderat asupra îmbunătățirii rezistenței la întindere și a rezistenței la încovoiere a rășinii de bază la care sunt adăugate. Acești aditivi sunt numiți materiale de tranziție și includ specii cum ar fi: wollastonit, mica și fibre de sticlă măcinată. Acești aditivi îmbunătățesc modulul și deformarea termică oarecum mai bine decât materialele de umplutură. Materialele de tranziție sunt utilizate în mod obișnuit în situațiile în care stabilitatea dimensională este esențială, iar rezistența, modulul și deformarea termică sunt mai mici decât cele date de fibrele de sticlă sunt acceptabile.

Tabelul următor prezintă diferențele de performanță pentru poliamida 6.6, care conține 40% umplutură (talc), material de tranziție (mica) și armătură (fibră de sticlă).

Fibra lungă cu cei mai buni parametri de lucru

Datele de mai sus privind proprietățile fizice arată că raportul de aspect al aditivului este direct corelat cu forța, modulul și deformarea termică și, eventual, cu rezistența la impact a compozitului. Pentru a obține caracteristicile maxime de performanță ale compozitului, este necesar să se obțină raportul de aspect maxim al fibrei de armare. Pentru a realiza acest lucru, este posibil să se minimizeze diametrul fibrei și / sau să se maximizeze lungimea fibrei, așa cum este logica funcționării compozitelor cu fibre lungi. compozite din fibre lungi sunt fabricate folosind tehnologia pultruziune, prin care predpryadenogo fibrat este tras printr-o matriță, în care rășina de bază a impregna fibrele individuale sunt forțate fascicul.

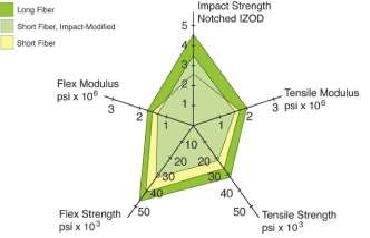

Granulele de fibre saturate sunt extrase din cap și trimise la o mașină de tabletare care taie firele în granule. Lungimea fibrei în peleți va fi aceeași cu lungimea granulei, care pentru majoritatea materialelor este de 1/2 inch. Dacă utilizați fibre de 17 microni în diametru, se va da un raport de aspect de aproximativ 750 de compozit cu fibre lungi, care este de 10 ori mai mare decât cea a compușilor cu fibre tăiate, de obicei produse prin intermediul tehnologiei de extrudare compoundare. Înainte de apariția compușilor cu fibre lungi, în cazul în care rezistența la impact a compozitului cu fibre divizate ar fi crescută, s-a adăugat de obicei un modificator pe bază de cauciuc. Aceasta a mărit rigiditatea materialului, dar a redus rezistența, modulul și deformarea termică a compozitului. Rezultatul prezenței fibrelor cu un raport de aspect foarte ridicat în compozitul fibros lung este îmbunătățirea tuturor proprietăților fizice, așa cum se arată în graficul pentru materialul nailon cu fibră de sticlă de 40%.

Furnizarea celor mai buni parametri pentru rezistență, modul, rezistență la impact și deformare termică. Compozitele cu fibre lungi au devenit alegerea numărul unu pentru aplicațiile cu cerințe ridicate. Cum ar fi înlocuirea metalului în aplicații care transportă sarcină. Un raport de aspect ridicat în compozitele cu fibre lungi permite acestor materiale să aibă o rezistență excelentă la fluaj. Acum, că înțelegeți elementele de bază, nu va fi dificil să alegeți termoplasticul potrivit pentru aplicația dvs. În plus față de aceste compozite (care sunt destinate utilizării structurale), este posibil să se creeze compuși cu frecare electricitate sau conductivitate termică, redusă și uzură, rezistență îmbunătățită la foc. sau crearea de efecte speciale vizuale.

Steve Meiki este vicepreședinte al companiei RTP. el este responsabil pentru dezvoltarea principalelor produse folosind o gamă largă de termoplasturi compuse. El a lucrat cu compania timp de 24 de ani, a absolvit Universitatea din Minnesota cu diplomă de licență în tehnologia chimică.

Compania RTP este o companie privată specializată în compoziție, creând în fiecare an mii de formulări individuale dintr-o gamă de rășini termoplastice, aditivi și materiale de umplutură. Oferind producție și vânzări la nivel mondial, compania are peste 800 de angajați în șapte întreprinderi. Principalii sai clienți sunt companiile implicate în turnarea / extrudarea prin injecție, producătorii de echipamente proprii și clienții care produc produse în cadrul contractelor.

Cu sediul în Winona, Minnesota, compania are și facilități de producție în South Boston, Virginia; Fort Worth, Texas, Indianapolis, Indiana; Bonne, Franța, în Singapore și în Suzhou, China. Fiecare companie are un ciclu complet de producție, dezvoltare de produse, laboratoare de colorat și servicii tehnice.

Compuși speciali de la RTP Company sunt utilizate într-o varietate de industrii, inclusiv produse electronice, echipamente de birou, vehicule, dispozitive medicale, electrocasnice, bunuri de larg consum, și să lucreze cu lichide. Dezvoltarea produsului are loc cu formulările comenzi de creare corespunzătoare specificațiilor clientului în conductivitate, durabilitate, coloratie, rezistența la foc, proprietățile structurale și performanța la temperaturi ridicate.