Atunci când suprafața alama pe oțel și fontă, utilizarea fluxului este obligatorie. Cel mai bun este fluxul gazos BM-1, care este alimentat direct în flacără. Acest proces a fost numit sudura cu gaz-flux. Când se apelează alama simple, pot fi utilizate aceleași fluxuri utilizate pentru alama de sudura. Pentru a obține efectul fluxului suplimentar, se utilizează un flux de pastă. Acest flux este introdus manual. Suprafața însăși se realizează prin metoda stângă continuu sau prin secțiuni cu suprapunere obligatorie a secțiunii anterioare cu 15-20 mm.

Când se creează cusături drepte, suprafața înclinată poate fi înclinată la un unghi de 8-15 ° față de orizont pentru a crește înălțimea stratului depus. Când suprafața cusăturilor inelare, unghiul de înclinare a suprafeței nu trebuie să depășească 40 ° față de orizont.

Suprafața părții care trebuie acoperită trebuie să fie pre-prelucrată. Este interzis să aplicați alamă direct pe crusta de turnare sau laminare. Suprafața poate fi una sau mai multe straturi.

Tehnica de acoperire a suprafețelor atunci când se utilizează flux pulverizat sau gazos are propriile caracteristici distinctive.

Dacă se utilizează flux pulverulent, partea este încălzită la 950 ° C. Dacă suprafata trebuie să fie efectuată pe o parte de dimensiuni mari, atunci aceasta din urmă ar trebui preîncălzită la cel puțin 500 ° C. Fluxul este aplicat manual și primul strat de suprafață sub formă de matriță este aplicat la o grosime de cel mult 0,5 mm. Următorul strat este aplicat în același mod. Se formează o rolă cu înălțimea necesară. Arzătorul este ținut înclinat spre dreapta, în timp ce bara de suprafață este la stânga, formând astfel un unghi cu arzătorul de 90 °. Nu este de dorit să se utilizeze fluxuri pulverulente atunci când se depozitează pe fontă, deoarece există un pericol de răcire, deoarece temperatura de preîncălzire este de 900 ° C.

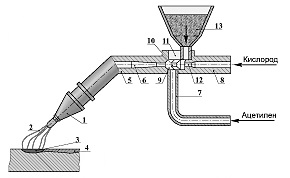

Pentru sudarea prin flacără cu gaz, arzătoarele cu acetilenă-oxigen sunt utilizate cu recipiente de pulbere instalate pe ele (figura 1). Partea sudată este încălzită, pulberea din recipient atinge piesa de prelucrat.

Fig. 1 Dispozitiv torch pentru sudarea pudrei

1 piesa bucală; 2-flacără; 3-baie de sudare; Suprafață cu 4 suprafețe; 5-tub;

6 canale; Tubul de 7-acetilenă; Tub cu 8 tuburi de oxigen; Cameră de amestecare 9;

10 și 12 injectoare; Camera de amestecare 11; 13 pulbere.

Acest proces este similar cu pulverizare cu flacără, dar diferă prin faptul că este o tehnică de sudură, în care se formează baii de sudura, iar metalul sudat formează un compus cu materialul de bază. Procesul are loc la temperaturi mai scăzute, ceea ce reduce gradul de oxidare a părții și deformarea acesteia.

Acoperirea cu flacără de gaz este folosită atunci când sunt prelucrate mici piese, metalele sau aliajele cu volatilitate crescută a componentelor (alamă) sunt sudate. Prelucrarea pieselor mari printr-o metodă cu flacără de gaz este folosită rar datorită productivității scăzute și unei zone mari de încălzire, fiind posibilă deformarea metalului, însă numai această metodă permite obținerea unei suprafețe uniforme la alamă.

Atunci când suprafața este alamă pe metale feroase, se recomandă utilizarea fluxurilor. Dacă piesa are dimensiuni mari, aceasta se încălzește până la 500 °, apoi se introduce un aditiv și se efectuează suprafețele. Puterea flacării depinde de grosimea stratului depus, cu o grosime a stratului de 4 mm, debitul poate fi de ordinul a 700 m 3 / h. Pentru a preveni evaporarea zincului, se utilizează o flacără de carburizare. Fonta din fontă la 900 ° C produce produse de ardere din grafit, care afectează umezirea și suprafata. Prin urmare, în primul rând, grafitul este ars, apoi suprafața este curățată cu șmirghel și se efectuează suprafețele. Uneori se utilizează o suprafață de gaz, în care temperatura flacării este mai mică de 700 ° C. În astfel de cazuri, nu este necesară curățarea suprafeței. Procesul de prelucrare a suprafețelor se face cu mâna stângă de sus în sus, piesa de prelucrat este poziționată la un unghi mic orizontal.

În cazul suprafețelor cu flacără de gaz, este mai ușor să se regleze gradul de încălzire a metalului principal și a metalului de umplutură datorită încălzirii separate. Flacăra de oxigen gazos protejează de asemenea metalul de sudură de oxidarea și evaporarea elementelor care fac parte din metalul depus. Un dezavantaj al depunerilor flacără este o performanță mai scăzută în comparație cu arc și zona crescută de încălzire a metalului de bază, ceea ce poate duce la tensiuni reziduale și deformațiilor în detaliu. În cazul unei suprafețe asemănătoare flăcării, o flacără este îndreptată spre suprafața încălzită, dar metalul de bază nu este adus la fuziune. Apoi adăugați aditivul și sudați metalul, realizându-i răspândirea peste suprafața încălzită. Fluxurile sunt folosite pentru a curăța suprafața depusă de oxizi.

Prelucrarea metalelor și a aliajelor neferoase

Metalele neferoase și aliajele lor sunt sudate prin metode arc, care sunt mai eficiente și mai eficiente. Cu toate acestea, alama nu este recomandată pentru sudarea prin arc datorită evaporării intense a zincului la temperaturi de până la 900 ° C. Hidrogenul, absorbit de metalul lichid din flacăra de sudură, nu are timp să iasă în evidență, deoarece alama se răcește rapid. Prin urmare, bulele rămân în metalul răcit.

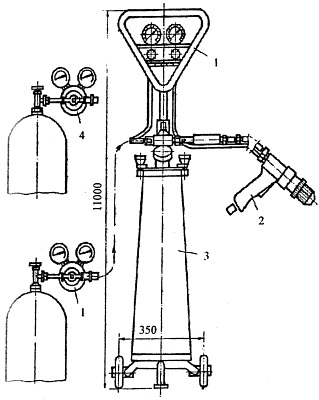

vapori de zinc intră bule de hidrogen și se cristalizează, se obține ca rezultat sudură suprafață poroasă, astfel încât să se aplice o surfacing alamă flacără. Când suprafață de alamă ca borax flux utilizat, care este diluată într-o pastă și perie aplicată pe suprafața fuzionare, care este curățat înainte de sudare. Toate tipurile de gaze combustibile pot fi utilizate pentru placare. puterea flacără trebuie să fie aceeași ca și la sudarea oțelului, iar miezul trebuie să fie de suprafața de capăt, la o distanță de 2 - 3 ori mai mare decât cu sudură. Suprafața se realizează rapid folosind tipuri de sârmă și pulbere. Una dintre ele - instalarea UGPL este prezentată în Fig. 2. Placarea impermeabilă la flacără poate fi sudată cu materiale termoplastice, zinc și alte materiale cu un punct de topire de 800 ° C. La locul de muncă utilizați acetilenă și aer.

Fig. 2. Instalarea UGPL: placa de control 1; Pulverizator de flacără cu 2 gaze; Alimentator de praf 3; treapta a 4-

Aplicarea fluxurilor de pulberi

Concluzie: Din această lucrare, putem concluziona că sunt AWARE