Forjarea oțelului - stadiul inițial al procesului de tratare termică, în care nu trebuie acordată nici o atenție mai mică decât forjarea la temperatura de funcționare a bobului. O atenție deosebită trebuie acordată pentru a evita scăderea sub limita de temperatură, atunci când în oțel se vor dezvolta tensiuni interne datorită supraîncărcării. Există o tehnică pe care japonezii o numesc "forjare umedă". Acesta asigură umplerea suprafeței nicovalei și a ciocanului cu apă în timpul forjării. Apa nu răcește piesa de prelucrat, dar promovează separarea de suprafața scării, împiedicând-o să "conducă" în interiorul lamei. Spre deosebire de oțelul fierbinte, scala nu se forjează și lasă urme pe suprafață ("cratere").

Este mai convenabil să începeți forjarea de la formarea cocii. Dar mai întâi trebuie să obțineți o piesă preliminară, dacă aveți o tijă, apoi mutați-o într-un dreptunghi (pătrat) și apoi accelerați până la fâșia de grosimea dorită, cu toleranță la prelucrare. În mod convenabil înainte de următoarea așezare a lamei în cuptor pentru încălzire, pentru al face să se niveleze și să verifice, pentru a nu pierde timpul după ce a fost scos din cuptor. O atenție deosebită trebuie acordată poziționării piesei de lucru - aceasta trebuie să fie situată strict paralelă cu planul nicovalei. Ciocanul ciocanului trebuie să acționeze pe suprafața planului întreg: în caz contrar, în lamă se formează regiuni deformabile inegal, care se întăresc ulterior (cu formarea de neregularități interne).

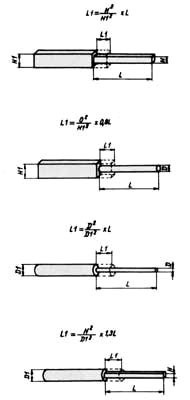

Apoi, luând preforma de bandă, retrageți distanța necesară și efectuați "depășirea", de pe ambele părți ale piesei de prelucrat de pe margine sunt lovite pentru a obține o tranziție treptată a corpului lamei în coadă. Acest lucru se poate face fie cu un vârf ascuțit de ciocan, fie cu un instrument căptușit. Apoi, partea detașată sub coadă este trasă pe con.

Totul, ciocanul este gata și acum poate fi luat pentru el cu căpușe, iar în viitor poate fi terminat cu energie electrică. Acum începem formarea corpului lamei în sine. Pentru a face acest lucru, trebuie mai întâi să aranjați punctul, puteți să o faceți prin forjare sau pur și simplu tăiați daltă.

Colturi ascuțite rotunjite și linii de nivelare, obținem o lamă de contur gata. În principiu, acest lucru se poate și se va opri, iar pantele care se formează pe șmirghel.

Dar puteți merge mai departe și trageți marginea și trageți forjarea. Aici este necesar să se ia în considerare extinderea metalului și să se ia lățimea țaglei inițiale mai puțin decât este planificat să se atingă cuțitul finit. O eroare generală în formarea planului de ascuțire este ridicarea piesei de prelucrat peste nicovală. Acest plan trebuie să fie forjat pe piesa de lucru așezată pe nicovală - partea opusă a forjării rămâne plat, în timp ce se formează un plan de șlefuire cu un ciocan.

Este util să începeți lucrul cu profilul profilului "incomod", după care să rotiți piesa de prelucrat pe cealaltă parte. Este foarte important ca ambele laturi ale lamei să fie forjate uniform. În caz contrar, datorită structurii inegale, lama va "conduce" sau, în general, se va forma un profil asimetric. O altă problemă comună este îndoirea longitudinală a țaglei. Vechea zicală că nu puteți să bateți lama este greșită. Puteți bate lama, dar aceasta necesită o tehnică specială. Pentru a face acest lucru, utilizați lungimea completă a nicovalei, așezați secțiunea curbată pe ea și îndepărtați ușor curbura. Dacă lama a fost deja formată, loviturile sunt aplicate cu un kijan pe un bloc de lemn - lama și pantoful nu suferă în același timp. După toate dificultățile și eșecurile, ai o lamă pregătită de la distanță, asemănătoare cu un cuțit al viselor tale, cu atât mai puțin ai nevoie de lucrarea de îndreptare în viitor, cu atât mai bine.

După forjare și stripare trebuie în formă de contur și coborâri, dar grosimea marginii de tăiere (RC) trebuie să fie mai mică de 1 mm, pentru a evita lese sale „val“ în timpul întăririi, simetria generală a tuturor părților este de asemenea un punct important și afectează posibila călirea tulpina. În lama forjată există o cantitate mare de tensiuni interne, care, atunci când sunt întărite, pot duce la curbură. Pentru a reduce acest lucru, lama trebuie să fie recoace înainte de stingere. Se pune lama unui topor în jos, în cuptor, se încălzește lama la roșu în lovitură scăzută, apoi oprit explozia, se lasă să se răcească lama cu muntele pe timp de noapte, în timp ce ei înșiși merg la odihnă.

Următoarea etapă în fabricarea cuțitului va fi tratamentul termic al lamei.

Tipuri și moduri de tratare termică a oțelurilor

În funcție de compoziția chimică a oțelului, piese forjate și cerințele privind dimensiunile impuse pieselor finite în forja posibil să se utilizeze următoarele tipuri de tratament termic al oțelurilor.

Reacția constă în încălzirea oțelurilor la o anumită temperatură, menținerea și apoi răcirea foarte lentă, cel mai adesea împreună cu un cuptor sau cuptor.

Încălzirea oțelului de recoacere se efectuează într-un cuptor sau cuptor de forjare. Pentru a sub încălzire într-un cuptor pentru a preveni arderea carbonului de la suprafața de oțel sunt plasate piese forjate în cutii de metal, ele nisip, cărbune sau metal chips-uri uscate se toarnă și se încălzește la o temperatură necesară pentru recoacerea acestui tip de oțel. Timpul de încălzire este luat în funcție de dimensiunile forjatelor, aproximativ 45 de minute pentru fiecare 25 mm din cea mai mare grosime a secțiunii transversale. Încălzire peste temperatura de recoacere și expunerea prelungită la această temperatură este inacceptabilă, deoarece este posibilă formarea structurii mazarat, care reduc drastic viscozitatea tamburului metalic.

Rășinile răcite se pot face oarecum mai repede decât cu cuptorul și cuptorul, dacă utilizați următoarele recomandări. Oțel structural carbon de calitate trebuie să fie răcit la aproximativ 600 ° C în aer pentru a obține o structură fină, iar apoi, pentru a evita apariția tensiunilor interne, răcirea lentă pentru a efectua într-un cuptor sau într-o cutie cu nisip sau cenușă stabilit în cuptor. oțel carbon instrument trebuie să fie răcit într-un cuptor sau un cuptor la 670 ° C și viteza de răcire, apoi poate fi accelerată prin deschiderea clapetei cuptorului și îndepărtarea combustibilului din vatră.

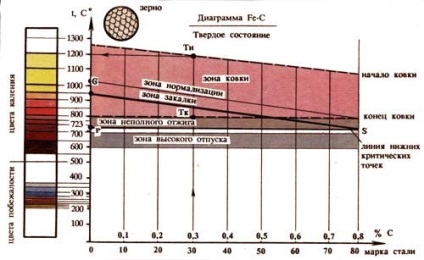

În funcție de scopul modificării transformărilor structurale (diagrama de fază este prezentată în figură), se utilizează următoarele tipuri de recoacere.

Cercetarea oțelurilor de carbon este răcită la o viteză de 50-150 grade / h, iar oțelurile aliate, 20-60 grade / h. Ca urmare, tensiunile interne sunt îndepărtate în metal, devin mai moi și mai plastic, dar mai puțin dure. O recoacere scăzută este încălzit la temperaturi de forjare ușor peste critic 723 ° C (circa 740-780 ° C), cu schimbarea periodică a temperaturii deasupra și sub punctul 5 și răcirea lentă până la 670 ° C, după care răcirea poate fi accelerat. Astfel de recoacere este utilizat pentru a reduce duritatea, a crește ductilitatea și a îmbunătăți prelucrabilitatea forjatelor din oțelurile de scule.

Reacția de recristalizare constă în încălzirea oțelurilor la o temperatură de 650-700 ° C și răcirea în aer. Cu ajutorul acestei recoacere, se înlătură întărirea și se corectează structura oțelurilor perturbate în timpul forjării la temperaturi scăzute.

Reglarea normalizării (normalizarea) constă în încălzirea forjatelor la o temperatură de 780-950 ° С, cu o expunere scurtă la aceasta și răcirea ulterioară în aer. Normalizarea este în general utilizat pentru a elimina structura grosier format ca urmare a creșterii stimulate sau accidentale a timpului de rezidență a preformelor în cuptor pentru a fixa oțelul supraîncălzit structura (supraîncălzire), rafinarea cerealelor, atenuarea oțelului, înainte de prelucrare și de a se obține atunci când tăierea o suprafață curată și îmbunătățirea generală a structurii înainte de stingere. Ca urmare a normalizării, oțelul este oarecum mai greu și mai puțin plastic decât după recoacerea redusă. Normalizarea în comparație cu recoacerea este o operație mai economică, deoarece nu necesită răcire cu un cuptor sau cuptor.

Încălzirea este utilizată pentru a spori duritatea, rezistența și rezistența la uzură a pieselor obținute din piese forjate. Încălzirea oțelului pentru răcire se efectuează în cuptor sau în cuptorul de încălzire. Detaliile cuptorului sunt așezate astfel încât explozia rece a aerului să nu cadă direct pe oțel. Trebuie asigurată o încălzire uniformă. Cele mai multe elemente de carbon și aliere conțin oțel, cu atât este mai greu partea și cu cât este mai complexă forma, cu atât viteza de încălzire este mai lentă pentru călire. Durata de întărire la temperatura de stingere este aproximativ egală cu 0,2 ori mai mare decât timpul de încălzire. Nu este recomandată o expunere prea lungă la temperatură de întărire, la fel ca și în cazul acestor boabe intensiv crescute și oțelul pierde rezistența.

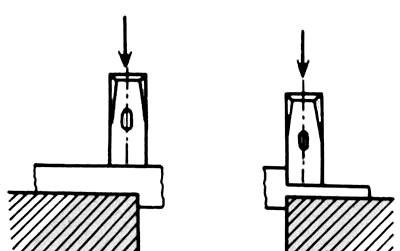

Răcirea este o operație de răcire extrem de importantă, deoarece practic depinde de aceasta pentru a obține structura necesară în metal. Pentru călire calitativă, este necesar ca în timpul pieselor de temperatura lichidului de răcire a rămas aproape neschimbat, pentru care masa de lichid ar trebui să fie de 30-50 de ori mai mare decât detaliul durificabile masă. Pentru a obține o întărire uniformă, partea încălzită trebuie să fie rapid imersată în agentul de răcire și amestecată în lichid până când este răcită complet. Dacă se stinge cu doar sfârșitul sau porțiunea de articol (de exemplu, lama unui ax), atunci acesta este coborât într-un fluid de răcire, pentru o adâncime dorită, și pentru a muta în sus și în jos, astfel încât există o limită de viteză bruscă răcire între părțile durificabile și nezakalivaemoy articolelor nu existau fisuri în porțiunea de tranziție . Lamele sunt scufundate fie strict verticale, fie sub un unghi cu partea lamei în jos.

Este clar că cel mai bun mediu de stingere ar fi un lichid cu două straturi în care stratul superior este apă cu o temperatură de 18-28 ° C, iar cel mai mic este uleiul de mașină. Dar, din păcate, un astfel de lichid cu două straturi nu poate fi obținut, deoarece petrolul plutește la suprafață. Cu o anumită abilitate, puteți aplica următorul mod de răcire. Pentru câteva secunde, scufundați partea în apă și apoi transferați-o rapid în ulei. Timpul aproximativ de răcire în apă, înainte de transferul în ulei, este de 1-1,5 s pentru fiecare 5-6 mm din secțiunea piesei. Această metodă de răcire a fost numită "prin apă în ulei" sau prin stingerea intermitentă. Se folosește pentru unelte de întărire din oțel carbon.

Cu o mare detalii secțiune transversală a straturilor exterioare sunt răcite mai repede decât interior și, prin urmare, duritatea la suprafață este mai mare decât în mijloc. oțel carbon, cum ar fi oțelul 40, și 45, călit la o adâncime de 4-5 mm, iar zona mai adâncă va fi călite parțial și miez neîntărit. Elementele de aliere - mangan, crom, nichel, etc. contribuie la o întărire mai profundă. Unele lame necesită o mare rezistență la suprafață, menținând în același timp un miez moale și vâscos. Astfel de lame se recomandă a fi supuse unei întăriri a suprafeței. Una dintre cele mai simple moduri de astfel de stingere constă în elemente de încărcare în cuptor, cu o temperatură ridicată (950-1000 ° C), încălzire rapidă la suprafață de stingere și a temperaturii de răcire la o viteză mare în fluxul mediului de răcire. Adesea, întărirea se face imediat după forjare fără încălzire suplimentară, dacă temperatura de forjare după forjare nu este mai mică decât temperatura de stingere.

Încălzirea poate fi puternică, moderată și slabă. Pentru a obține o răcire puternică, utilizați apă la 15-20 ° C ca mediu de răcire înainte de a scufunda componentele și soluțiile apoase de sare și sodă obișnuită (carbonat de sodiu). Călirea moderată se obține atunci când se utilizează apă cu un strat de ulei de 20-40 mm gros, ulei, mazat, apă cu săpun, ulei mineral lichid și apă fierbinte. Se obține o întărire slabă dacă un jet de aer sau plumb topit și aliajele sale sunt utilizate ca mediu de răcire.

Temperarea necesită atenție și pricepere. călire slab poate strica piese de aproape terminat, adică. E. Pentru că cracare, supraîncălzire și decarburare de suprafață și la zhelobleniyu (deformarii), care depinde în mare măsură de modul și detaliile imersia în viteza lichidului de răcire.

Încălzirea nu este operația de tratare termică finală, deoarece după aceea, oțelul devine nu numai puternic și dur, dar și foarte fragil, iar presiunile de întărire mari apar în forjare. Aceste solicitări ating acele valori la care apar fisuri în forjare sau părți ale acestor forjate sunt distruse chiar la începutul funcționării lor.

De exemplu, ciocanul de fierar recent forjat nu poate fi folosit, deoarece atunci când se lovește de metal, bucăți de metal vor fi rupte de pe el. Prin urmare, pentru a reduce fragilitatea, tensiunile interne de întărire și pentru a obține proprietățile de rezistență necesare ale oțelului, după răcire, formele sunt cernute.

Eliberarea constă în încălzirea oțelului întărit la o anumită temperatură, menținând această temperatură pentru o vreme și răcirea rapidă sau lentă, de obicei în aer. În procesul de temperare, nu apar schimbări structurale în metal, cu toate acestea, solicitările de stingere, duritatea și scăderea rezistenței, precum și creșterea ductilității și vâscozității. În funcție de gradul de oțel și cerințele privind duritatea, rezistența și ductilitatea, se aplică următoarele tipuri de temperare.

Temperatura ridicată constă în încălzirea părții întărite la o temperatură de 450-650 ° C, menținând această temperatură și răcirea. oțelurile carbon sunt răcite în aer, ca și crom, mangan, crom, siliciu - în apă ca și răcirea lor lentă conduce la temperarea fragilității. Atunci când un astfel concediu aproape complet eliminate călire tensiune, crește ductilitatea și tenacitatea, deși a scăzut semnificativ duritatea și rezistența oțelului. Încălzirea cu temperatură ridicată în comparație cu recoacerea, creează cel mai bun echilibru între rezistența oțelului și tenacitatea acestuia. Această combinație de tratament termic se numește o îmbunătățire. Temperarea medie constă în încălzirea părții întărite la o temperatură de 300-450 ° C, menținerea la această temperatură și răcirea în aer. Cu o astfel de temperare, viscozitatea oțelului crește, iar tensiunile interne sunt îndepărtate în el, menținând o duritate suficient de ridicată. Temperatura scăzută constă în încălzirea părții întărite la o temperatură de 140-250 ° C și răcirea la orice viteză. Cu această temperare, duritatea și duritatea oțelului scade greu, dar eforturile interne de întărire sunt îndepărtate. După această lansare, piesele nu pot fi încărcate cu sarcini dinamice. Cel mai adesea este folosit pentru tăierea uneltelor din oțeluri carbon și aliate.

În fabricarea metalelor, uneltelor de forjare sau de măsurare, feronerii manuali aplică adesea temperarea și temperarea de la o încălzire. Această operație se numește eliberare automată și se efectuează după cum urmează. Încălzit pentru durificarea forjare a fost răcită în apă sau ulei nu sunt complet, la o temperatură puțin mai mare decât temperatura de revenire, care poate fi determinată prin recuperarea forjarea mediului de stingere, în funcție de decolorare pe suprafață forjate șmirghel disc pretratate. După aceasta, forjarea este în sfârșit răcită prin scufundare în apă sau ulei.

În absența dispozitivelor de măsurare, temperatura de încălzire a forjării este determinată de culoarea parțială. Pentru a face acest lucru, înainte de a încălzi formele de temperare pe acesta, în locul potrivit, spargeți o zonă mică cu șmirghel sau alt material abraziv. Încălziți forjarea și observați schimbarea culorii metalului deasupra suprafeței decojite. În același timp, culorile nuanței vor corespunde următoarelor temperaturi aproximative ale încălzirii:

- Cuttere, burghie, robinete din oteluri de carbon - 180-200

- Ciocane, ștampile, robinete, matrițe, burghie mici - 200-225

- Stuturi, matrițe, mori pentru oțeluri ușoare - 225-250

- Burghie și robinete pentru cupru și aluminiu, dălți pentru oțel și fontă - 250-280

- Unelte pentru prelucrarea lemnului - 280-300

- Springs - 315-330

La o temperatură mai ridicată, suprafața oțelului devine mai întunecată și rămâne astfel la o temperatură de 600 ° C, când apar culorile arderii. Oțeluri de tratament Moduri de căldură trebuie să fie respectate foarte strict, deoarece numai tratamentul termic corect permite obținerea lame cu rezistența dorită, rezistenta la uzura, lucrabilitate, plasticitate, și așa mai departe. N.

După tratamentul termic, timpul de prelucrare finală a venit, poate fi efectuat pe un dispozitiv simplu sau folosind energie electrică, dar acesta este un subiect pentru o conversație separată.

Ilya Kulikov,

Smith-armurier