Cea mai obișnuită metodă de a proteja metalul de coroziune este aplicarea vopselei. Produsele metalice din încăpere rezistă cu succes coroziunii de mai mulți ani, chiar și atunci când sunt acoperite cu un singur strat de vopsea. Produsele afectate de precipitații atmosferice trebuie nu numai să protejeze nu unul, ci, de regulă, două sau trei straturi de vopsea, dar, de asemenea, în reparații regulate - pentru a reînnoi acoperirea de protecție.

Progresele obținute în domeniul vopselelor de protecție pentru vopsele și lacuri sunt nesemnificative. Până de curând, cercetătorii au fost foarte împiedicați de faptul că nu era posibil să "se uite" în interiorul stratului de acoperire, mecanismul transformărilor care au apărut în el a rămas practic necunoscut.

În articolul "Ce trebuie să știți despre vopsele" (colecția nr. 42), am vorbit deja despre relația dintre coroziunea metalului protejat și potențialul electric al pigmentului. Acum, ia în considerare imaginea fizică a fenomenelor care apar în stratul de vopsea. Studiul acestor fenomene este necesar în primul rând pentru testarea proceselor tehnologice care garantează calități superioare de protecție a stratului.

Practica curentă face distincția între două etape de uscare - întărirea - acoperiri, cărora timpul de uscare "fix" al fiecărui strat este "legat":

1) „praf“ atunci când stratul de vopsea proaspăt format peliculă subțire sau „on-tac“ când degetul aplicat nu lasă nici o urmă pe film, iar filmul - urme de vopsea pe deget; această stare vine de obicei într-o singură zi;

2) "uscare practică", atunci când filmul sa întărit într-o asemenea măsură încât să poată fi aplicat pe următorul strat de vopsea fără a fi deteriorat deja. De obicei, când a fost aplicată vopsea cu ulei, acest stat a venit după trei zile; această perioadă a fost "legalizată" de practică și sa crezut că respectarea acesteia garantează o acoperire de înaltă calitate.

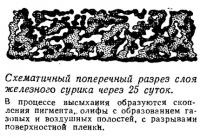

Informații despre imagine

Schema de secțiune transversală a stratului de cheag de fier după 25 de zile

Cu toate acestea, cercetătorii au observat că, de exemplu, un strat de oxid de plumb sprijinit pe o suprafață de oțel, de fapt, mult mai de uscare mai mare: acoperirea atinge cel mai înalt grad de duritate și impermeabilă la apă „pentru o perioadă de la 3 până la 6 luni. În ciuda acestor date, în practică, aceștia au continuat să adere la termenul de trei zile (numai pentru că nu era de dorit ca producția să crească durata procesului de culoare).

Vopseaua este aplicată pe metal, de obicei în straturi de grosime de 30-40 microni. Era evident că uscarea și întărirea fiecare strat are loc de la suprafață până la o adâncime de la o rată descrescătoare, dar pentru a observa și studia acest proces pentru o lungă perioadă de timp nu a fost posibil, la simplul motiv că ei nu au putut face secționarea stratului de vopsea, fără deformare sau distorsiune a imaginii. În cele din urmă, a fost găsit un material, a cărui duritate a fost puțin mai mică decât cea a peliculei uscate a stratului protector, care a garantat siguranța tăieturii.

Modelul transversal a fost surprinzător. Stratul uscat de vopsea nu era o masă densă, solidă, așa cum era de așteptat, ci un mozaic constând din grupuri separate de ulei de uscare curată, particule de pigment, gaze și cavități de aer. Cavitățile de gaz și de aer s-au dovedit adesea interconectate prin canalele capilare, prin care umezeala putea pătrunde în metalul protejat și, în contact cu acesta, a provocat coroziune. Aerul umed, care a pătruns în pori în timpul zilei, răcit cu o scădere a temperaturii de noapte, condensul de umiditate, desen într-o nouă porțiune de aer.

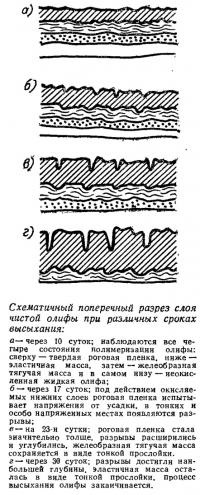

Informații despre imagine

Schema de secțiune transversală a unui strat de ulei de uscare pură la diferite perioade de uscare

Acum a devenit clar de ce de multe ori un strat dens aparent vechi de vopsea găsite zone mari din metal afectate de coroziune, astfel încât vopseaua intumescente sub influența unui număr tot mai mare de produse de coroziune - rugină.

Proprietățile de protecție ridicate ale stratului de acoperire Surrey au o explicație clară: porii care se formează de obicei atunci când liantul este uscător de ulei sunt umpluți cu produse de reacție chimică între pigment și uleiul de in. Cu alte cuvinte, a devenit foarte clar, despre ceea ce a fost posibil să se ghicească doar mai devreme.

De ce este întreruptă continuitatea liantului? Când se formează stratul de film uscat, care ocupă un volum mai mic decât uleiul de in proaspăt, rezultând într-un film apar stres de compresiune. În locurile în care grosimea filmului este mai mică decât, de exemplu, în fața particulelor de pigment, filmul este rupt, capetele gap sunt ridicate, formând un fel de „coroană“, dintre care, în expansiunea lor, particulele de pigment cad. Acest fenomen se numește „scalare“ și pierderea de pigment - „chalking“. Apariția pauzelor duce la o distrugere progresivă a filmului și pierderea proprietăților protectoare.

Atunci când se aplică o vopsea, este foarte dificil (aproape imposibil) să se umbrească cu adevărat uniform. Chiar și după o atentă netezire - șanțuri, canelurile rămân la suprafață. Mai mult decât atât, suprafața la care sa aplicat vopseaua nu pot întotdeauna netede (de exemplu, pe o foaie de oțel au întotdeauna neregularități în formă de sul scorii, zgârieturi sau role, urme de lovituri locale de impact în timpul transportului, cleme de fixare și m. P.). Ca urmare, grosimea stratului de vopsea, practic, se transformă inegale - oscilează de la 25-33% din media.

Blisterele cu rupturi de film și formarea craterelor apar în fiecare strat de vopsea aplicată și uscată. Dacă aceste discontinuități coincid în cele două straturi adiacente, atunci când este aplicat al treilea strat, secțiunile sale peste cavitățile existente se vor prăbuși rapid și vor servi drept loc pentru începutul coroziunii metalului (sau umflarea lemnului).

Astfel, a confirmat adevăr lung cunoscut pentru a îmbunătăți rezistența la apă a acoperirii de protecție trebuie să fie pregătită cu grijă - pentru a curăța și aplatiza suprafata, asigura uniformitatea maximă posibilă și densitatea straturilor colorantă, în orice caz, nu reduce timpul de uscare a straturilor intermediare, straturile nu mai groase decât 30-40 microni , folosiți numai materiale de înaltă calitate, etc.