Titr

Pentru transformarea bucăți de lemn, metale neferoase, tăietori de oțel ușoare de oțel solid convenționale sunt destul de potrivite, dar în momentul prelucrării pieselor din oțel tăietor de încălzirea rapid, în curând învecheau și elementul nu a putut macina la o rata mai mare de 5 m / min [1].

Această barieră a fost depășită după ce în 1858 R.Mushett a primit oțel care conține 1,85% carbon, 9% tungsten și 2,5% mangan. Zece ani mai târziu, Müshett a produs un nou oțel, numit coarda. Acesta conține 2,15% carbon, 0,38% mangan, 5,44% tungsten și 0,4% crom. Trei ani mai târziu, la uzina Samuel Osburn din Sheffield, a început producția de oțel muff. Nu și-a pierdut capacitatea de tăiere atunci când sa încălzit la 300 ° C și a permis o creștere de 1,5 ori a vitezei de tăiere a metalului - 7,5 m / min.

Patruzeci de ani mai târziu, oțelul de mare viteză al inginerilor americani Taylor și Watt a apărut pe piață. Cutterele de la acest oțel au permis o viteză de tăiere de până la 18 m / min. Acest oțel a devenit prototipul oțelului modern de mare viteză R18.

După încă 5-6 ani, a apărut oțel ultra-rapid de tăiere, permițând o viteză de tăiere de până la 35 m / min. Astfel, datorită tungstenului, viteza de tăiere a crescut de șapte ori în 50 de ani și, prin urmare, productivitatea mașinilor de tăiat metal a crescut cu același factor.

Utilizarea ulterioară cu succes a tungstenului și-a găsit aplicația în crearea aliajelor dure, care constau din tungsten, crom, cobalt. Astfel de aliaje pentru incisivi ca stellite au fost create. Prima stelită a permis creșterea vitezei de tăiere la 45 m / min la o temperatură de 700-750 ° C. Aliajul Vidya, emis de Krupp în 1927, a avut o duritate pe scara Mohs de 9.7-9.9 (duritatea diamantei este de 10).

In anii 1970, din cauza deficientei de P18 grad tungsten oțel de mare viteză a fost aproape universal înlocuit de oțel marca R6M5, care la rândul său este deplasat tungstenfree R0M5F1 și R0M2F3.

Caracteristicile oțelurilor de mare viteză

Duritate caldă

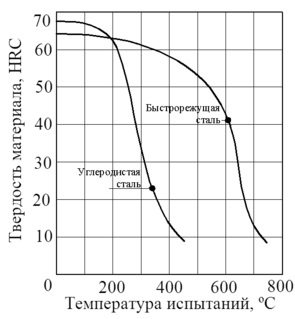

Duritatea oțelurilor de unelte la temperaturi ridicate [2]

Figura prezintă curbele care caracterizează duritatea carbonului și a oțelurilor de scule de mare viteză la temperaturi ridicate de încercare. La temperaturi normale, duritatea oțelului carbon este chiar puțin mai mare decât duritatea oțelului de mare viteză. Cu toate acestea, în timpul funcționării sculei de tăiere, este generată o căldură intensă. În același timp, până la 80% din căldura eliberată ajunge la încălzirea instrumentului. Datorită creșterii temperaturii marginii de tăiere, materialul sculei este eliberat și duritatea acestuia scade.

După încălzirea la 200 ° C, duritatea oțelului carbon începe să scadă rapid. Pentru acest oțel, modul de tăiere nu este permis, în care scula va fi încălzită peste 200 ° C. În oțelul de mare viteză, duritatea ridicată este menținută când este încălzită la 500-600 ° C. Instrumentul fabricat din oțel de mare viteză este mai productiv decât mașina din oțel carbon.

duritate roșu

Dacă duritatea la cald caracterizează temperatura la care poate rezista oțelul, atunci roșiața caracterizează cât timp oțelul va rezista la o astfel de temperatură. Asta este, cât timp oțelul temperat și rezistent va rezista la înmuiere atunci când se încălzește.

Există câteva caracteristici ale roșeaței. Le dăm doi.

Prima caracteristică arată cât de dur va fi oțelul după temperare la o anumită temperatură pentru un timp predeterminat.

Al doilea mod de a caracteriza duritatea roșie se bazează pe faptul că duritatea fierbinte scăderea intensității poate fi măsurată nu numai la temperatură ridicată, dar și la cameră, deoarece curbele reduc duritatea la temperatură ridicată și ambientală sunt echidistanță și se măsoară duritatea la temperatura camerei, desigur, mult mai ușor decât la înălțime. Experimentele au arătat că proprietățile de tăiere sunt pierdute la o duritate de 50 HRC la tăiere, ceea ce corespunde la aproximativ 58 HRC, la temperatura camerei. Prin urmare, duritatea roșu caracterizat temperatura de revenire la care o duritate de 4 chasa redus la 58 HRC (notația K 4 R58).

Caracteristicile rezistenței la căldură a cărbunelui și duritatea roșie a oțelurilor de unelte de mare viteză [3]

Temperatura de eliberare, ° C

Timp de așteptare, oră

Rezistența la distrugere

Pe lângă proprietățile "calde" ale materialului pentru unealta de tăiere, sunt necesare și proprietăți mecanice ridicate; aceasta implică rezistență la fracturarea fragilă, deoarece la duritate ridicată (peste 60 HRC), eșecul apare întotdeauna pe un mecanism fragil. Rezistența acestor materiale foarte dure este în general definită ca rezistența la rupere sub îndoire prisme specimene nu crestate sub static (lent) și încărcare dinamică (rapidă). Cu cât puterea, cu atât mai mare forța poate rezista la partea de lucru a sculei, poate fi aplicat atat mai mare teren și profunzimea taie, iar acest lucru crește eficiența procesului de așchiere.

Compoziția chimică a oțelurilor de mare viteză

Compoziția chimică a unor oteluri de mare viteză

Fabricarea și prelucrarea oțelurilor de mare viteză

Oțeluri de mare viteză fabricate ca un mod clasic (piese turnate din oțel în lingouri, forjare și laminare) și metode de metalurgia pulberilor (pulverizare de oțel cu jet de azot lichid) [2]. Calitatea oțelului de mare viteză este în mare măsură determinată de gradul de procovabilitate. Cu forjare insuficientă, se observă separarea fazelor de carbură produsă prin metoda clasică de oțel.

Atunci când se fabrică oțeluri de mare viteză, o greșeală obișnuită este abordarea acesteia în ceea ce privește "oțelul auto-întărit". Adică este suficient să încălzi oțelul și să-l răciți în aer. și poate fi obținut un material rezistent la uzură. Această abordare absolut nu ia în considerare caracteristicile oțelurilor de unelte foarte aliate.

Înainte de stingere, oțelurile de mare viteză trebuie să fie recoace. În oțelurile rănite, se observă un tip special de respingere: o fractură de naftalenă, când, sub o duritate normală a oțelului, crește fragilitatea.

O alegere competentă a temperaturii de stingere asigură solubilitatea maximă a aditivilor de aliere în a-fier. dar nu duce la creșterea cerealelor.

După răcire, 25-30% din austenita reziduală rămâne în oțel. În plus față de reducerea durității instrumentului. austenita reziduală duce la o scădere a conductivității termice a oțelului, ceea ce este extrem de nedorit pentru condițiile de lucru cu încălzire intensă a muchiei de tăiere. Scăderea cantității de austenită reziduală se realizează în două moduri: tratarea cu răcirea oțelului sau temperarea multiplă [2]. Când oțelul este tratat cu frig, acesta este răcit la -80 ... -70 ° C, apoi este eliberat. Cu temperatură repetată, ciclul "încălzire-înmuiere-răcire" se efectuează de 2-3 ori. În ambele cazuri, se obține o reducere semnificativă a cantității de austenită reziduală. Cu toate acestea, nu puteți scăpa complet de ea.

Principiile de aliere a oțelurilor de mare viteză

Astfel, oțelul generat duritate roșu de aliere cu elemente care formează carburi (wolfram, molibden, crom, vanadiu) într-o cantitate la care ei se leagă aproape de carbon din toate carburile speciale, iar aceste carburi în timpul călire continuă în soluție. În ciuda diferențelor mari în compoziția chimică generală, compoziția soluției solide este foarte similară în toate oțelurile, cantitatea atomică W + Mo + V, definește duritatea roșie, este de aproximativ 4% (la.) De aceea duritate roșu și proprietăți de tăiere pentru diferite grade de oțeluri de mare viteză sunt aproape. Oțel de mare viteză care conține cobalt. Este superioară proprietăților de tăiere ale altor oțeluri (crește roșeața), dar cobaltul este un element foarte scump.

Marcarea otelurilor de mare viteză

cerere

În ultimele decenii, utilizarea oțelului de mare viteză a fost redusă datorită utilizării pe scară largă a aliajelor dure. Oțel de înaltă viteză fabricat practic instrument (robinete, burghie, freze cu diametre mai mici), în transformarea tăietori cu schimbabil sfârșit și brazate din carbură aproape complet înlocuite freze din oțel de viteză.

În ceea ce privește utilizarea brandurilor naționale de oțeluri de mare viteză, există următoarele recomandări.

- Oțelul P9 este recomandat pentru fabricarea uneltelor de o formă simplă care nu necesită un volum mare de măcinare, pentru prelucrarea materialelor structurale convenționale. (freze de frezat).

- Pentru unelte formate și complexe (pentru filetare și dinți), pentru care principala cerință este rezistența ridicată la uzură, se recomandă utilizarea oțelului P18 (tungsten).

- Cobalt viteză din oțel (R9K5, R9K10) utilizat pentru prelucrarea oțelurilor rezistente la căldură și aliaje dificil rezistente la coroziune și, întreruptă tăieturi, vibrații, răcire necorespunzătoare.

- Oțelurile de oțel de mare viteză (Р9Ф5, Р14Ф4) sunt recomandate pentru fabricarea uneltelor pentru finisare (broșare, răzuire, aparat de ras). Acestea pot fi folosite pentru a trata materiale greu accesibile atunci când tăiați chips-uri mici.

- Tungsten-molibden din oțel (R9M4, R6M3) este utilizat pentru instrumente de lucru în condițiile de degroșare și de asemenea pentru fabricarea Broșe, freze, aparate de ras, freze.

notițe

- ↑ Mezenin NA Interesant despre fier. - M. "Metalurgie", 1972. - 200 p.

- ↑ 123 Gulyaev AP Știința metalelor. Manual pentru colegii tehnice. Al 6-lea ed. Revizuit. și suplimentare. - M. Metallurgy, 1986. - 544 p.

- ↑ Lacuri de oțel și aliaje / VG Sorokin, AV Volosnikova, SA Vyatkin, et al. Ed. V. G. Sorokin. - M. Machine building, 1989. - 640 p.

literatură

- Gulyaev AP Metallology. Manual pentru colegii tehnice. Al 6-lea ed. Revizuit. și suplimentare. - M. "Metalurgia", 1986. - 544 p.

- Tehnologia materialelor structurale. Ed. A. M. Dalsky. - M. "Inginerie mecanică", 1958.