Chiar și în cele mai vechi timpuri, pentru a crea produse de muncă și de arme, omul a început să proceseze primele metale: aurul nativ, argintul, cuprul și fierul meteorit. Dar câteva descoperiri nu au putut răspunde nevoilor unei societăți umane în continuă evoluție. Astfel, perfecțiunea metodelor de prelucrare a metalelor a devenit cea mai importantă în istoria civilizației.

Epoca de cupru (eneolitic) a început cu stăpânirea oamenilor prin tehnicile de forjare și turnare la cald. În multe privințe, acest lucru a fost facilitat de dezvoltarea ceramicii. Omul a învățat să creeze cuptoare și matrițe ceramice pentru turnarea cuprului, care a constituit baza pentru nașterea metalurgiei. Multe descoperiri arheologice indică faptul că metalurgia și producția de arme metalice din Europa își au originea în mileniul 6 și 5 î.Hr. e. Deci, pe teritoriul Peninsulei Balcanice a găsit un topor de cupru, legat de cultura Vinca, din data de 5500 î.Hr. e.

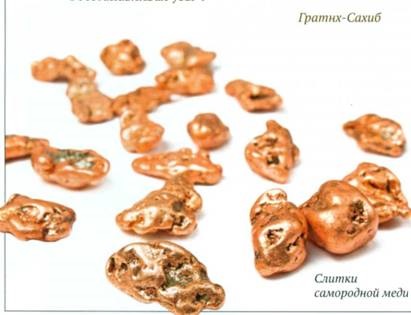

Cu toate acestea, răspândirea tehnologiei de turnare, și, prin urmare, cele mai multe arme de cupru, a fost împiedicată de dificultatea de a găsi nuggeturi, care au devenit mai mici și mai mici. Prin urmare, următoarea etapă importantă din istoria metalurgiei a fost extracția cuprului și a altor metale din stâncă. Există dovezi convingătoare că deja în mileniul al V-lea î.Hr. e. Depozitele de cupru au fost dezvoltate în Iugoslavia Centrală (mina Rudna Hlavn) și Bulgaria Centrală (mina Aibunar, etc.).

Cuprul este rezistent la coroziune, temperatura de topire este relativ scăzută (1080 ° C), ceea ce a simplificat foarte mult tratamentul. Dar produsele de cupru erau destul de moi și se îndoiau cu ușurință.

Bronz - aliaj de cupru, în principal staniu (cositor - ductil, maleabil, și metal lucios de culoare cu punct de topire scăzut alb-argintiu). Probabil, bronzul a fost descoperit întâmplător, când un staniu a intrat în creuzetul în care se topea cuprul nativ. Noul material a fost semnificativ mai bun în proprietățile sale față de cupru.

Primul, încă din mileniul al IV-lea î.Hr. e. Misterele tratării bronzului au fost învățate de locuitorii din Orientul Mijlociu. În Europa și în China, această artă a fost stăpânită doar un mileniu mai târziu, iar în America de Sud și numai în mileniul I î.en. e.

În istoria războaielor, bronzul deține un loc special. Majoritatea tipurilor de oțel rece din epoca bronzului, inclusiv săbiile lungi, au fost făcute din el. Produsele de formă complexă, mai ușor de turnat din bronz forjate din fier (fier pur topește la 1535 ° C, și bronz - la 930-1140 ° C, respectiv, bronzurile maestru poate arunca pur și simplu, în timp ce fierul avea forjă). În plus, bronzul era mai greu decât fierul și nu era la fel de fragil ca oțelul. De-a lungul secolelor, până în secolul al XIX-lea. Căștile și armurile din bronz erau mai presus de toate. Dar, din cauza costului ridicat al metalului pentru a permite un astfel de lux ar putea doar oameni foarte bogați.

Odată cu apariția prafului de pușcă, nevoia de a produce arme de bronz a scăzut, dar nu și-a pierdut popularitatea, deoarece aliajele sale au produs arme de cea mai bună calitate.

În toate varstele, singurul dezavantaj al bronzului, asa cum am spus, a fost costul ridicat al acestuia. La urma urmei, cuprul, din aliajul din care a fost creat cu bronz, se găsește în natură mult mai rar decât fierul. Dar, chiar și atunci când cupru ar putea găsi, ieșirile patului de minereu la suprafață epuizat rapid, și să ridice minereu la suprafață de la care pleacă venele profunde și mai profunde ar putea numai tehnologic foarte dezvoltate națiuni.

Acești factori au forțat omenirea să stăpânească în mod activ procesarea unui alt metal și fier mai accesibil. Fierul este un metal maleabil cu reactivitate chimică ridicată. Punctul de topire este 1539 ° C. În natură este rar găsit în formă pură.

Fierul este cunoscut omului din timpuri imemoriale. Fierul meteoritic a fost unul dintre primele metale care produceau arme. De exemplu, extrem de apreciat egiptean „pumnalele cer“ de egipteni au vorbit de fier „de naștere în cer“ în jurul mileniului III. BC. e. În acel moment, fierul meteoric era evaluat mult mai mult decât aurul moale. Conform descrierii istoricului grec și a geografului Strabo, triburile africane au primit zece kilograme de aur pentru o jumătate de kilogram de fier. Dar, înainte de dezvoltarea noilor tehnologii de prelucrare a metalelor (carburizare, călire, sudare), calitatea produselor sale a fost mult mai slabă decât cele din bronz. Cu toate acestea, descrierile legendarului antic grec Homer, poet deja la momentul războiului troian (1250 î.Hr. E.) Fierul a fost bine cunoscut si foarte apreciat, cu toate că cea mai mare parte a armelor a fost realizat din cupru și bronz.

Casca corintană. Bronz. British Museum, Londra

"Revoluția de fier" a început la începutul mileniului 1 î.Hr. e. După căderea statului hetiților, marii maeștri în prelucrarea fierului, comercianții greci își răspândesc secretele. Din acest moment, produsele din fier au început să înlocuiască cuprul și bronzul. Sărbătorile arheologice au arătat că înșiși grecii au ajuns la 1100 î.Hr. e. a apărut un număr suficient de săbii, sulițe și axe din acest metal.

Strămoșii metalurgiei greci antice considerau poporul misterios al lui Khalibs, pe care Herodotus îl menționează printre triburile elenice din Asia Mică. Khalibs au fost angajați în pescuit și minerit, au trăit în estul Ponte de la munți până la mare (și, de asemenea, la granițele dintre Armenia și Mesopotamia). Din numele acestui popor (greaca HoLiras), cuvântul "oțel" (greacă.

Într-una din lucrările sale, filozoful antic grec Aristotel descrie procesul tehnologic de obținere a metalelor de către Khalibs. Ei au spălat nisipul de mai multe ori, aparent, separând în felul acesta fracția de rocă care conține fier. Apoi a fost adăugat un fel de substanță refractară care sa topit toate acestea în cuptoare cu un design special. Metalul astfel obținut a avut o culoare argintie și a fost inoxidabil.

Secretul oțelului inoxidabil al lui Khalibs, care posedă calități înalte, nu se afla în nici un proces de producție special, ci în materiile prime pe care le foloseau. Astfel, nisipurile de magnetiți au fost folosite pentru topire, care se găsesc adesea pe toată coasta Mării Negre. Aceste nisipuri sunt compuse dintr-un amestec de granule fine de magnetit, ilmenit sau titanomagnetic și fragmente din alte specii, oțel Chalybes deci smelted este aliat (în afară de impurități uzuale conține elemente care sunt adăugate în cantități specifice pentru a furniza dorite proprietăți fizice sau mecanice) și de aceea posedă astfel de proprietăți ridicate .

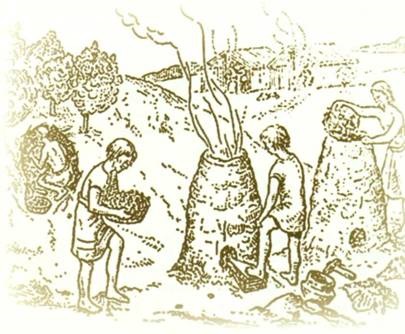

Homer în poemele sale "Iliada" și "Odiseea" cheamă fierul "un metal dificil", pentru că în vremurile antice metoda principală de obținere a acestuia era un proces brut. În cuptoarele cu fier brut se aflau primele din istoria proceselor omenirii de obținere a fierului din minereu. Inițial, acest cuptor era o țeavă simplă, de obicei săpată orizontal pe panta râului. Aici, minereul a fost amestecat cu cărbune. După arderea cărbunelui în cuptor, a rămas un purpuriu - o bucată de materie cu un amestec de fier redus. O astfel de bucată a fost din nou încălzită și supusă forjării prin ciocnirea fierului din zgură.

Primele coarne de cuptoare fără brânză au avut o temperatură relativ scăzută, astfel încât fierul sa dovedit a fi scăzut de carbon. Dar, uneori, pe fundul sobei, unde metalul era cel mai puternic în contact cu cărbunele, au apărut bucăți de fier de o calitate excelentă. Omul intuitiv a început să crească zona de contact cu cărbune, deoarece nu era încă pe deplin conștient de cauza acestui fenomen. Deci oamenii au luat oțel.

Cuptorul sirop a fost o structură goală de pietre murdare cu lut, sau în întregime din lut.

În pereți au fost prevăzute găuri pentru inflație cu blănuri

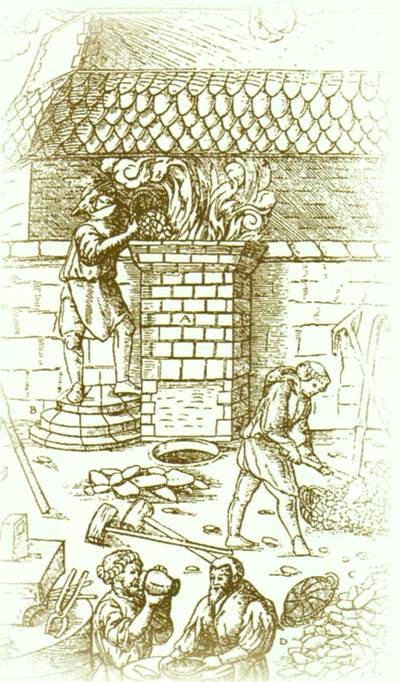

Primul shtukofen a apărut în India încă din primul mileniu î.en. e. De acolo, au intrat în China la începutul erei noastre și în secolul al VII-lea. - în lumea arabă. În secolul al XIII-lea. Tukofen a început să apară în Spania, Germania și Republica Cehă. Datorită lor, a fost posibil să se ridice până la 250 kg de fier pe zi.

Era ușor de înțeles că, cu cât este mai mare temperatura în cuptor, cu atât mai mult fierul poate fi extras din minereu. Deci, după gouges în secolul al XV-lea. În Europa au apărut noi tipuri de cuptoare - blauofenii. Noile cuptoare au fost mai mari și mai mari, iar conducta era mai mare. Dar principalul lucru care a diferit blauofen de la shtukofen - este că aerul din el a fost hrănit deja încălzit, ceea ce a permis creșterea punctului de topire.

Într-adevăr, blauofeny a crescut semnificativ producția de fier din minereu, dar cuptor cu câteva date înaintea timpului lor. Faptul este ca, odata cu cresterea temperaturii, mai mult fier a fost carburat pana la starea de fonta, care inca se amesteca cu zgura si nu dadea la curatare. La acea vreme, fierul a fost considerat mai mult decât un blestem, și o creștere a valorii sale - nu mai puțin de mașinațiilor Diavolului. În cazul în care cantitatea de fier shtukofenah a primit nu depășește 10%, în blauofenah a ajuns la 30%. Pe tot cuprinsul lumii, fonta a primit numeroase nume. În Anglia, a fost poreclit "porc", nu deloc demn de fier. Acest nume a supraviețuit până în prezent. În Europa Centrală, fonta a fost numită "piatră sălbatică" din cauza lipsei de calități nobile și utile în materialul rezultat. Și numele rus de porc de fier „porc“ nu descrie cea mai bună atitudine față de ea: ei au numit porci din aceste meleaguri.

Arborele închis al tuyenofenului a concentrat bine căldura

O adevărată descoperire în metalurgie a trebuit să aștepte până la începutul secolului al XVI-lea. atunci când așa-zisul proces de redistribuire se răspândește în Europa sau procesul de obținere a oțelului din minereu în două etape. Din păcate, istoria nu a păstrat numele maestrului, care a ghicit mai întâi pentru a transforma fonta, obținută din minereu, prin recoacere repetată în cuptorul din oțel de înaltă calitate. Procesul de re-fabricare a făcut posibilă o nouă etapă calitativă în dezvoltarea metalurgiei și producția de arme reci. Astfel, era deja posibil să se facă din oțel săbiile încovoiate și alte arme rece complexe.

În plus față de posibilitatea de a obține oțel de înaltă calitate, această descoperire a dus la multe alte schimbări semnificative. Întrucât cererea de fontă a crescut drastic, noi tipuri de cuptoare s-au dezvoltat rapid și s-au stăpânit - cuptoare de sablare.

Cuptorul de furnal este un cuptor de topire metalic de mare capacitate, de tip minereu, cu preîncălzire a aerului și suflare mecanică. A permis ca fierul din minereu să se transforme în fontă, care sa topit și a fost eliberată periodic în exterior. Fluxul de aer constant în cuptoare a fost asigurat de blănuri, care au fost conduse de roți de apă. Astfel, producția de fontă a devenit continuă. Cuptorul nu a răcit niciodată, ca urmare, un cuptor ar putea produce până la trei tone de fier pe zi.

Depășirea fontei din cuptoarele de fier în fier a fost mult mai ușoară în cuptor. În legătură cu aceasta, a apărut diviziunea muncii, cea dintâi din metalurgie, care a avut un efect pozitiv asupra calității oțelului produs. Deci, a existat o metodă în două etape de obținere a oțelului din minereu de fier: unii specialiști au primit acum fier din minereu, iar alții - oțel din fontă.

Dar, de regulă, progresul tehnologic are o altă parte negativă. Continuând activitatea lor, cuptoarele din engleză necesitau o cantitate mare de cărbune. Rezultatul a fost distrugerea majorității pădurilor britanice. Modul de ieșire dintr-o astfel de situație dificilă nu a fost găsit decât la începutul secolului al XVIII-lea. când în 1735 metalurgistul industrial englez Abraham Derby am început să folosesc cocsul obținut din cărbune, în loc de cărbune. Înainte de aceasta, cărbunele din metalurgie nu au fost folosite datorită conținutului relativ ridicat de impurități dăunătoare metalului, în principal sulfului. În plus, cărbunele din procesul de încălzire au fost împământate, ceea ce a făcut dificilă alimentarea cu aer. Dar încălzită la temperaturi ridicate (950-1050 ° C), fără acces la aer, cărbunele au fost lipsite de multe impurități nocive și cocainizate, au dobândit o structură mai densă. În plus, Abraham Derby I a brevetat metoda de turnare a fontei în forme de nisip, ceea ce a redus semnificativ costul producției.

În ciuda unei asemenea dezvoltări impresionante, locuitorii din India și Orientul Mijlociu au adoptat lent tehnologia de producere a fontei în cuptorul de la europeni. Și acest lucru nu se datorează înapoierii tehnologice a acestor regiuni, ci lipsei de apă pentru conducerea blănii. Abandonați de posibilitatea de a urmări numărul, reprezentanții țărilor estice au încercat să o înlocuiască cu o calitate.