Principiul formării firelor externe și interne prin laminare este acela că piesa de prelucrat este laminată între două matrițe paralele prismatice (plane) filetate paralele una cu cealaltă sau între rolele cilindrice rotative.

Parametrii de bază ai mașinilor de laminare a firului cu matrițe plate sunt standardizați (GOST 6283-78). Aceste mașini sunt concepute pentru filetare cu diametre de 2 ... 25 mm. Cele mai comune modele de mașini de laminat cu filet sunt MF-103, MF-128, 5A935, 5A936 cu diametrul cel mai mare al firului de 8 mm și GDZ - până la 125 mm.

Mașina - matrița de laminare - este fabricată în conformitate cu GOST 2248-69. Acest standard reglementează dimensiunile principale ale matrițelor de laminare și cerințele tehnice pentru fabricarea lor. Plăcile sunt fabricate din oțeluri X12M și X6VF. Duritatea părții de lucru a plăcilor HRS este de 57 ... 60. Grosimea suprafețelor profilelor filetate pe plăci trebuie să fie Rα ≤ 1 μm. În fiecare set (pereche) de matrițe, firul unei plăci în raport cu cealaltă ar trebui să fie deplasat cu 0,5 pași.

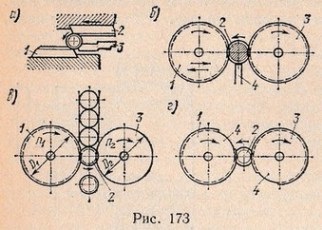

În Fig. 173, α arată rularea firelor prin plăci plate. Die 1 este staționar, iar matrița 2 se mișcă reciproc. Pe fețele matrițelor orientate una spre cealaltă, se aplică o scanare a suprafeței șurubului firului laminat pe plan.

La începutul piesei este automat de împingere fed (nu este prezentat) între matrițele 1 și 2 având o teșitură conică și o oprire arc 3. Apoi, elementul de împingere se extinde și ram 2 începe în mișcare (săgeata) antrenând semifabricatului. După ce a ajuns la capătul stâng al matriței, preformă rulată intră în receptor.

Această metodă oferă o performanță ridicată în plus față de un fir mai puternic și mai durabil decât atunci când prelucrarea instrument de tăiere, ca material pentru firele în timpul firului de rulare călit (naklepyvaetsya) și, în plus, fibrele de metal nu sunt tăiate, și deformat plastic. Formarea firului prin laminare are loc fără îndepărtarea cipului, ceea ce duce la o economie mare în metal, ajungând la mai mult de 25%.

Diametrul piesei de prelucrat dZAG pentru filetare poate fi determinat prin următoarele formule:

pentru același fir cu acoperire metalică ulterioară:

pentru fire dezechilibrate:

unde d este diametrul exterior al filetului, mm; d1 - diametrul firului interior, mm; α / 2 - jumătate din unghiul profilului firului; t este grosimea stratului de acoperire, mm (≈25 * 10-3 mm pentru cromare, ≈13 * 10-3 mm pentru galvanizare); (t1 - înălțimea profilului filetului, mm, treapta filetului S, mm.

Când se utilizează role cilindrice rotative, firul poate fi rulat în trei tipuri de alimentare:

Înfășurarea se poate realiza cu una (fig. 173, c), două (figura 173, b) și trei role. În Fig. 173, ambele role 1 și 3 se rotesc continuu; atunci când se rotește, rola 1 primește o alimentare radială (de la un mecanic sau de acționare hidraulică); când adâncimea necesară a firului atinge rezistența cu aceeași distanță de centru, atunci rolele se deplasează unul de celălalt. În timpul procesului de laminare, piesa de prelucrat cilindrică 2 susține un cuțit 4 instalat între rolele. Profilul tăierii de pe periferia rolelor este o imagine în oglindă a firului produsului.

fir continuu de role de rulare pot fi realizate cu furaje tangențial (Fig. 173, c) două role 1 și 3 din diferite diametre (D1> D2) la aceeași frecvență de rotație, distanța dintre centrele rolelor rămâne constantă. Cu această metodă, nu este nevoie de un cuțit care să suporte piesa de prelucrat 2.

În Fig. 173, r este o diagramă de rulare a firului cu două role de relief furaje tangențiale 1 și 3. Fiecare astfel de rolă include: o încărcare și descărcare partea 4 (secțiune) formată prin tăierea firului radial sub porțiunea de gard de relief diametru filet interior, porțiunea ecartament, partea de eliberare compensată. Rolurile 1 și 3 sunt montate pe mașină cu o distanță constantă între centrele lor, concepute pentru a produce fire cu un diametru dat. Rotirea rolelor este sincronă. Piesa de prelucrat 2 este alimentată automat în momentul în care felurile celor patru role sunt opuse una față de cealaltă. Rănirea filetului are loc într-o singură rotire a rolelor.

Astfel de role sunt uneori multi-ciclice: o singură rolă este realizată cu mai multe secțiuni de încărcare și descărcare 4 și numărul corespunzător al celorlalte secțiuni menționate mai sus (cea de-a doua rolă este luată cu un profil cilindric, convențional). În poziția de lucru, piesa de prelucrat este instalată cu un separator special în serie, deoarece tăieturile 4 se apropie de cea de-a doua rolă (normală). O rotire a rolei poate fi rulata de la 1 la 7 semifabricate. Grosimea suprafeței firului la rulare cu role conice este ușor mărită.

Dimensiunile principale ale rolelor convenționale de laminare cu filet pentru filetele metrice de rulare cu diametrul de 3 ... 45 mm sunt standardizate în GOST 9539-80. În conformitate cu acest standard, rolele trebuie produse cu precizie obișnuită și mărită. Conform testului specificat în GOST, rolele de precizie obișnuite ar trebui să ofere produsului un fir de clasa a 7-a și role de precizie crescută - a 5-a calitate. Grosimea profilului filetului rolelor cu precizie crescută nu trebuie să fie mai mică decât Ra = 0,4 μm, cu role de precizie uzuală - nu mai rău decât Ra = 0,8 μm.

Poate fi obținut prin laminare diametrul filetului de 0,3 până la 150 mm pe părțile de duritate oțel HB 120 ... 340, precum și aliaje de metale neferoase cu n precizie clasei a 5-a preciziei și rugozitate poverhnostiRa = 0,2 ... 0,1 m. Viteza de filetare a pieselor din oțeluri cu o rezistență de 400 ... 800 MPa este de 40 ... 80 m / min.