produse în recipiente de sticlă. Deoarece cutii și sticle se deplasează cu viteză mare, orice deviere de la mărimea sau forma duc la ratează într-o anumită poziție, și, prin urmare, în cazul ambalajelor de luptă pe banda rulantă, poluarea și a opri, o pierdere de produs, m. E. reduce eficiența echipamentelor. În plus, produsele pe aceste linii sunt alimentate în recipiente de sticlă sub presiune ridicată, ceea ce poate duce la distrugerea acestora.

Prin urmare, unele dintre tipurile sale trebuie să îndeplinească cerințe mai mari (în comparație cu GOST 10117-91) în ceea ce privește dimensiunile geometrice și deviațiile de formă, precum și presiunea hidrostatică și tensiunile reziduale. Aceste condiții tehnice sunt cel mai adesea avansate de consumatorii de recipiente de sticlă. Conform standardelor actuale, în recipientele din sticlă sunt permise un număr mare de defecte (bule de gaz, incluziuni străine). De exemplu, în conformitate cu GOST 10117-91 - până la 13 defecte într-o sticlă de jumătate de litru. După ce au descoperit atât de multe defecte într-o sticlă de brandy, mulți producători de produse scumpe încearcă să îmbunătățească aspectul recipientelor din sticlă prin dezvoltarea unor condiții tehnice speciale.

Dar să fie conștienți de faptul că înăsprirea cerințelor conduce la o creștere a costurilor ca urmare a creșterii cantității de deșeuri, costul sistemului de control al calității de consolidare, o schimbare mai frecventă a formei, și așa mai departe. D. Prin urmare, creșterea prețului produsului finit. Atunci când se utilizează un recipient din sticlă pentru ambalarea produselor scumpe costurile de ambalare are un efect redus asupra final dimpotrivă prețul produsului, calitatea afectează în mod semnificativ evaluarea liniilor de producție de consum și de muncă. Ar trebui menționat faptul că numeroase propuneri de furnizori externi de ambalaje din sticlă de înaltă calitate, care îndeplinește cerințele standardului rusesc GOST sau specificațiile tehnice vor păstra producătorii interni de la speculă.

3. Fabricarea recipientelor din sticla

Containerul de sticlă este igienic, transparent, capacitatea acestuia fiind de la 1 cm3 până la câteva litri. Există containere din sticlă cu gât îngust, cu diametrul interior de gât până la 30 mm și cu gât larg - cu diametrul interior al gâtului mai mare de 30 mm.

Sticlăria pentru recipiente trebuie să fie bine gătită, omogenă, rezistentă din punct de vedere chimic și termic. Pe suprafața interioară a produselor nu sunt permise bule și plasturi, formând fragmente și praf de sticlă. Produse pentru gât nu ar trebui să aibă bavuri proeminente cusături margine ascuțită și așa posechek. g. pentru recipientele din sticlă pot fi incolore, negarantate (semi-alb), colorate în verde închis, portocaliu și alte culori. Containerele din sticlă trebuie să respecte forma stabilită și abaterile admise în ceea ce privește greutatea și mărimea și să îndeplinească, de asemenea, cerințele GOST și TU actuale.

Controlarea calității recipientelor din sticlă în fabrici este acordată o atenție deosebită. În funcție de tipul de container și procedeu de fabricare a compozițiilor de sticlă respective utilizate, un exemplu pentru semialb compoziția de sticlă de conserve%: SiO2 -73, Al2O3 + Fe2O3 - 3-3,5; CaO + MgO-Na20 + K20-14,5; SO3 -0,3; F-0,5 (peste 100%). Taxa pentru sticla semi-alb si verde sticla sunt compuse din nisip neamenajate, iar alumina se administrează concentrat nefelin [6].

Când gătiți ochelarii tari folosesc până la 40% din bătălia de sticlă, care trebuie spălată, zdrobită, sortită. Pentru gătitul de sticlă folosită cuptoarele cu flux prin baie, în unele cazuri - cuptoarele cu oală. Dimensiunile și construcția de cuptoare de sticlă depind de cantitatea și culoarea de sticlă produsă și a metodei de producție (mașini manuale, semiautomate sau automate).

În funcție de proiectarea mașinilor de formare a sticlei, de productivitatea lor și de metoda de turnare, masele de sticlă ar trebui să aibă o compoziție adecvată.

Metode de turnare a produselor. Presarea este cel mai vechi mod de modelare a sticlei. Cu ameliorare a cuptoarelor de sticlă, care a devenit mai puțin vâscos primi sticlă topită, a fost aproape complet înlocuită prin suflare și este utilizat numai pentru fabricarea de mărgele, nasturi și alte obiecte mici de sticlă. Cu toate acestea, în prima jumătate a secolului al XIX-lea. presarea din nou a devenit una dintre principalele modalități de producere a articolelor de sticlă.

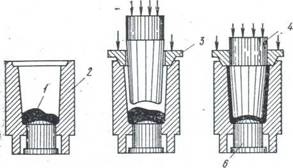

Sticlăria este presată într-o matriță care definește suprafața exterioară a produsului, cu un miez (pumn) care creează presiune asupra sticlei și creează o suprafață interioară. Cu ajutorul metodei manuale, un inel restrictiv este plasat peste matriță, care împiedică scurgerea masei de sticlă din matriță și formează muchiile produsului (Figura 1).

Fig. 1. Schema procesului de presare

1 picătură de sticlă; 2 - matrița; 3 - numărul restrictiv

4-core; 5 - produs; 6 - paleta

Această metodă este simplă, productivă, nu necesită lucrători cu înaltă calificare și, prin urmare, este ieftină. Cu toate acestea, domeniul de aplicare al aplicării sale este limitat. Mai întâi de toate, muluri ar trebui să aibă forme cavitate care ar permite poansonul din ea, forma exterioară a produsului poate fi destul de descurajatoare pentru a avea proiecții și adâncituri, din moment ce forma poate fi deschis în două jumătăți.

Apăsarea nu produce vase cu o cavitate subțire sau foarte alungită în direcție verticală, deoarece masa de sticlă este răcită prea rapid și pierde fluiditatea. Articole extrudiate au defecte la nivelul articulațiilor ca imbinarile dintre formele piese separabile, margini și colțuri rotunjite sunt obținute produsele forjate și suprafața mată. Prin urmare, apăsând; produce numai produse de masă ieftine (ochelari, cani de bere, boluri de salată, blocuri de sticlă).

Presa manuală modernă este o mașină masivă cu o masă pentru matrițe și standuri pe care sunt montate dispozitivele de presare. Cu bara de fier câștigă sticlă topită și să-l presei, porțiunea necesară este tăiat cu foarfeca speciale de deasupra matriței, matrița este închisă FORMĂ inel suplimentar și pumn exprimate. Prin apăsare, apăsarea se face cu o anumită menținere a elementului de forfecare din matriță, pentru ca produsul să obțină o rigiditate suficientă. Apoi punch-ul este ridicat, mucegaiul este scos și inelul de mucegai este îndepărtat. Produsul este îndepărtat și trimis pentru recoacere. Apoi, toate operațiile se repetă.

Eficiența acestei mașini este mică, prin urmare, pentru a îmbunătăți eficiența de presare este utilizat forme interschimbabile care pot crește timpul de răcire a acestora și de a efectua mai multe operații.

Formele sunt montate pe carusel. La fiecare oprire a mesei se efectuează toate operațiile paralele. Punchul este răcit cu apă sau cu aer comprimat. Distribuția sticlei în formă depinde de temperatura masei de sticlă, de presiunea în timpul presării și de uniformitatea răcirii produselor în părți separate ale matriței. Presele manuale sunt forțate automat sau semiautomat, care presurizează miezurile cu aer comprimat. Schimbarea capacității de presare manuală pe presele cu arc este de 400 de articole mari și 3,5 mii de articole mici, iar pe prese semi-automate - până la 5 mii de obiecte mici. Produsele de masă cu un diametru de până la 250 mm, o înălțime de până la 150 mm și o masă de până la 1,7 kg sunt comprimate pe mașinile automate PVM sau APP. Productivitatea zilnică a preselor automate în producția de ochelari de ceai - până la 50 mii de bucăți. Produsele sunt presate cu miezuri metalice în matrițe din fier turnat aliat sau oțeluri lustruite până la o finisare în oglindă și acoperite cu grăsimi și acoperiri protectoare.

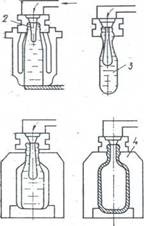

Suflarea este o metodă larg răspândită, oferind suprafața de produse de bună calitate. Atunci când se suflă, martorul (un glonț, un borcan) este obținut mai întâi sub formă brută, în care aerul este suflat cu ajutorul unui tub sau al unui cap special de suflare cu un miez gol. Suflarea se face în forma finală, în care produsul este înainte de solidificare. După aceea, merge pe recoacere. Produsele mici sunt suflate într-o matriță imediat, fără un borcan. Produsele de suflare au produs cele mai diverse configurații, diferite dimensiuni și cu grosimi diferite ale pereților.

Fig. 2. Schema de suflare a produsului în formă

Cu toate acestea, în modul manual, recipientul de sticlă nu are o decorare exactă a corolului gâtului, deviații în înălțime.

În general, recipientele din sticlă sunt produse prin suflare și suflare pe mașini semi-automate și pe mașini automate. In prezent sposobvyduvaniyaprimenyaetsyatolkodlyavyrabotkiizdeliyochenmaloytolschiny manual, forma complexa sau pentru fabricarea de piese de dispozitive complexe și aparatelor de stat din plastic încălzit la tuburi. Articole de larg tară (cutii) realizate în mașini de sticlă ce formează combinate prin presare-suflare, în care este apăsat martor într-o formă aspră, iar produsul finit este suflat finisaj.

Cu această metodă, miezul de sticlă este distribuit uniform în formă, iar gâtul produsului are un design precis. Molding sticla topită alimentează bor manual porțiuni de sticlă pe tubul de suflare a sticlei mecanic (picaturi de vid, prin pulverizare) alimentatoare, astfel alimentatoare de bază separate în cerneală, portioneaza și picurare.

Gaterurile porții, la rândul lor, sunt împărțite în vid, porțiuni de aspirație de topitură de sticlă prin vid și generatoare porționate cu jet de porțiune de topitură de sticlă prin tăierea lor din jet. Scriitorii sunt realizați cu gaz (PMG), lichid (PMZ), electric (PME) și încălzire combinată (PMK). În funcție de numărul de picături livrate, se disting unul, doi și trei pictori într-un singur ciclu de lucru. Picăturile au o formă diferită de la o masă de 15 g până la 2 kg și o temperatură de la 1010 la 1200 ° C. foarfeci Acționări și pistonul sunt acționate pneumatic (hidraulic) sau mijloace mecanice din mecanismul de antrenare al unei mașini de formare a sticlei. O condiție necesară pentru mașinile de sticlă de înaltă performanță este dozajul exact al sticlei introduse în matriță [7].

La mașinile cu alimente picurare are un mecanism special pentru alimentarea sticlei topite - alimentator (feeder), care este un canal încălzit, adiacent cuptorul de baie și se termină cu orificiul vasului și prefixul (ochkom) în partea de jos. Deasupra ochkom se mișcă vertical cilindru - piston, care este acționat sincron cu o mașină de formare de sticlă și foarfece, tăiat porțiuni (picătură) de sticlă.

Cu ajutorul unei bucșe - un tub refractar - miezul de sticlă este amestecat pentru a obține o uniformitate (poziția IV). Formarea picăturii are loc după cum urmează: în poz. Am masa de sticlă curge prin punct cu un flux natural, la poz. Pistonul II, scufundându-se în jos, strânge sticla printr-un punct, în poziția pos. Pistonul III, înălțându-se, trage din spatele sticlei; în acest caz, se formează un "gât" în jet, de-a lungul căruia se taie cu foarfece (post IV) și intră în matrițe fie printr-o tavă, fie printr-o cădere liberă. Picăturile furnizate de alimentator trebuie să aibă o masă, o temperatură și o formă constantă în timpul funcționării mașinii.

4. Depozitarea recipientelor din sticla

Calitatea ambalajului de sticlă furnizat consumatorului depinde în mare măsură de modul în care este ambalat. Ambalarea asigură protecția tarei de influențele mecanice în timpul transportului, ceea ce poate provoca deteriorarea acesteia în timpul operațiilor de încărcare și descărcare și transport. Ambalajele protejează de asemenea containerele împotriva contaminării. În același timp, ambalarea, transportul și manipularea ar trebui să fie justificate din punct de vedere economic. Practica în străinătate și experiența fabricilor naționale arată că cel mai bun mod de ambalare a containerelor din sticlă este ambalarea neambalată cu folie termocontractibilă din polietilenă. În acest caz, pachetele mari se formează pe paleți, iar cele mici - fără ele.

Printre indicatorii de fiabilitate operațională a recipientelor de sticlă, puterea sa este de o importanță capitală. Este deosebit de important să se mărească puterea prin scăderea masei de produse. În acest caz, împreună cu economii semnificative ale costurilor materialelor și energiei în fabricile de sticlă, crește eficiența întreprinderilor - consumatorilor de recipiente de sticlă.

Cea mai comună și accesibilă metodă de creștere a rezistenței operaționale a containerelor de sticlă - aplicarea învelișului protector de suprafață durificare. Acesta utilizează acoperiri anorganice și organice care alterează semnificativ proprietățile suprafeței de sticlă și de a îmbunătăți caracteristicile mecanice ale produselor, în special, creșterea hidrofobicitatea suprafeței, ceea ce reduce efectul inmuiere mediilor de surfactant și umiditate atmosferică special. Simultan suprafața sticlărie este protejată de acțiunea abrazivă a diferitelor corpuri și particule, care crește rezistența sticlei sub sarcini statice și dinamice. Pentru produsele întărite cu rezistență acoperiri de suprafață la presiunea hidrostatică internă este crescută cu 10-20%, rezistența la presiune pe caz - cu 10-30%, la o înălțime de produse - până la 15%. În acest caz, eficiența acoperirilor de întărire crește cu masa descrescătoare de produse.

Efectul protector-armare este îmbunătățită atunci când se aplică acoperirilor combinate: în linia de producție linia de asamblare „la cald“, produsul este tratat cu vapori de tetraclorură de staniu sau tetraizopropoxid de titan, și „rece“ sfârșitul cuptorului de recoacere le-a aplicat, de asemenea organice acoperiri, de exemplu, SYNTANOL, metaupon, preparate pe bază de rășini epoxidice și altele asemănătoare. Aceste acoperiri împiedică deteriorarea suprafeței produselor atunci când sunt frecate împreună. acoperire combinată poate reduce în mod semnificativ de luptă în timpul transportului și la liniile de spălare și îmbuteliere, companiile de produse alimentare. Un astfel de tratament de suprafață a produselor îmbunătățește rezistența și operațională fiabilitatea produselor cu 15-30%.

Din păcate, recipientele din sticlă rusă nu îndeplinesc întotdeauna cerințele privind materiile prime, respectarea regimurilor tehnologice în toate etapele de producție [8]. Deosebit de remarcabile sunt întreruperile tehnologice, ceea ce duce la scăderea puterii, atunci când se trece la eliberarea ambalajelor ușoare.

Rezistența chimică, în principal rezistența la apă a ochelarilor, este unul dintre factorii importanți în utilizarea recipientelor din sticlă. Din nefericire, se întâlnesc adesea cazuri de încălcare gravă a regulilor de utilizare a recipientelor de sticlă, ceea ce duce la o scădere a calității și deteriorarea produselor alimentare ambalate în el. Aceste cazuri pot fi legate de următorii factori:

rezistența chimică a sticlei;

starea suprafeței produselor din sticlă care intră în contact cu produsele alimentare;

termenii și condițiile de depozitare a containerelor de sticlă înainte de ambalarea produselor alimentare;

termenul de valabilitate al produselor alimentare.

În prezent, compoziții chimice de sticlă folosite permit să asigure o rezistență chimică ridicată, o suficientă și necesară pentru a stoca diverse alimente. Este cunoscut faptul că, după formarea și recoacere a suprafeței sticlei prin reacție cu umiditatea atmosferică, formează o peliculă silicios hidratat care protejează sticla de degradarea prin apă și alți reactivi.

Procesul de distrugere hidrolitică a sticlei este încetinit rapid deja la o grosime a filmului de suprafață de ordinul a 50 nm. Cu un timp de interacțiune prelungit, grosimea filmului crește la câteva sute de nanometri, devine mai poroasă și mai puțin densă. Starea suprafeței de contact a sticlei este direct legată de termenii și condițiile de depozitare a recipientelor de sticlă înainte de ambalarea produselor alimentare. Durata de depozitare a recipientelor goale de sticlă nu trebuie să fie prea lungă. Expunerea constantă la umiditatea atmosferică, fluctuațiile de temperatură diurnă conduc la distrugerea stratului protector de suprafață și la coroziunea suprafeței de sticlă. Acest proces este accelerat atunci când depozitați recipientele de sticlă în condiții de umiditate ridicată.

Este necesar să atragem atenția producătorilor și consumatorilor de recipiente de sticlă asupra măsurilor practice care împiedică coroziunea suprafeței de sticlă și, prin urmare, să reducă calitatea alimentelor.

În producția și utilizarea de recipiente de sticlă este necesar să se acorde o atenție la Inacceptabilitatea goleste de stocare prelungită în depozite, deoarece, în acest caz, rezistența chimică chiar destul de mare a sticlei este în imposibilitatea de a proteja suprafața de deteriorare și coroziune. Durata maximă de conservare nu trebuie să depășească două luni. În condiții de umiditate ridicată, această perioadă este redusă de aproximativ 2 ori. Condiții nefavorabile sunt create atunci când se depozitează ambalaje goale, inclusiv cele ambalate în folie de polietilenă, în zone deschise. Pe lângă efectele precipitațiilor atmosferice, fluctuațiile zilnice ale temperaturii conduc la condensarea umidității pe suprafața interioară și acumularea acesteia în interiorul recipientului de sticlă. ventilație slabă, în special în pachete de film, duce la creșterea umidității în volumul interior al sticlei și distrugerea stratului de suprafață este accelerat.

Trebuie subliniat faptul că aceste cazuri de deteriorare a calității alimentelor pot fi complet eliminate dacă se respectă cerințele elementare pentru producerea și utilizarea recipientelor din sticlă. Utilizarea tarei din sticla vopsită se datorează necesității de a proteja conținutul acesteia de efectele razei de pe partea de undă scurtă a spectrului.

Siguranța produselor alimentare este puternic influențată de radiații în regiunea ultravioletă a spectrului cu o lungime de undă de până la 300 nm și în vizibil - până la 500 nm. Radiațiile luminoase afectează laptele, uleiurile vegetale, sucurile, berea, anumite tipuri de vin etc. De exemplu, în bere sub influența luminii (lungimea de undă