O parte foarte importantă a procesului tehnologic de producere a ansamblurilor sudate sau brazate este recoltarea.

Pentru produsele sudate în structurile de aeronave, se folosesc în principal piese obținute sub formă de semifabricate din foi, țevi sau profile care se găsesc adesea în cantități în masă.

Recoltarea poate fi împărțită în două tipuri principale: tăierea și modelarea.

Cutting durează aproximativ 10% din totalul achizițiilor și modelarea muncii - 90%, cu mai mult de jumatate asociat cu modelarea pieselor din foaie.

Calitate și metode de realizare a lucrărilor de recoltare influențează în mare măsură calitatea și mijloacele de efectuarea operațiunilor de sudare sau brazare ulterioare, determină în mare măsură posibilitatea de a folosi echipamente specializate și de automatizare, și, prin urmare, determină posibilitatea reducerii ciclului de producție și de a îmbunătăți calitatea produsului. Prin urmare, tehnologul pentru procurarea proceselor trebuie să cunoască bine specificul sudării și lipirii și cerințele rezultate pentru piesele de prelucrat.

Suprafața pieselor obținute după operația de recoltare, mai ales după operații asociate cu modelarea, are urmele contaminările: ulei, vopsea, scara, pelicula de oxid. O astfel de contaminare de suprafață a pieselor implică contaminarea și reducerea calității metalului sudat, o formațiune de sudură nesatisfăcătoare în sudarea prin topire, de scădere a stabilității procesului și apariția și stropilor rodaj prin timpul sudurii rezistență, slaba răspândire a aliajului de lipit și diferiți compuși în timpul defectelor de lipire.

Prin urmare, pentru a obține sudură de înaltă calitate sau o conexiune de lipire trebuie să fie efectuată înainte de sudare sau lipire o pregătire specială a suprafeței pieselor incluse în nodurile sau punctele de conectare. Acest lucru este important mai ales atunci când aceste metode, compușii care sunt excluse posibilitatea de baie intensive de prelucrare a metalelor metalurgice, t. E. La fața locului și sudura cusătură, sudarea prin topire în gaze protectoare, de lipit bezflyu-bufniță și m. N. Astfel de preparate constă în mod esențial în curățarea părților de contaminare, îndepărtarea peliculelor și a filmelor de oxid de suprafață. La pregătirea pieselor de lipire prevede în plus pentru crearea unei cereri microreliefului suprafață mai favorabilă a acoperirilor speciale și altele. Tranzacțiile, care vor fi discutate mai jos.

În general, pregătirea suprafeței punctelor de joncțiune este de a elimina contaminanți, substanțe grase și filme de oxid de pe suprafață.

Pentru piesele de degresare sunt tratate în băi speciale cu soluții alcaline cu diferite compoziții, grăsimi și uleiuri îndepărtarea. Sub acțiunea alcalinelor, se produce saponificarea grăsimilor și tranziția lor în soluție. Uleiurile minerale cu soluții alcaline formează ușor emulsii ușor de separat de suprafața metalului. film de grăsime nesaponificabilă sunt îndepărtate cu ajutorul solvenților organici :. benzină, tricloretilenă, tetraclorură de carbon, dicloretan, etc. În unele cazuri, aceste scopuri pot fi utilizate procedee, cum ar fi băile de tratament cu vibrații ultrasonice, în special pentru piese și componente mijlocii forma complexă, degresarea electrolitică etc.

Pelicula de oxid se îndepărtează mecanic sau (perii metalice, sablare cu nisip, pietriș, etc ...), sau chimic - gravare.

Modul de îndepărtare a foliei de oxid este determinat în primul rând de tipul de producție și de proiectarea părților care urmează să fie unite. Cu un volum mare de produse, ar trebui să preferăm gravarea și sablarea.

În producția de masă și pe scară largă, decaparea este un proces mai productiv decât curățarea mecanică a suprafeței. Dezavantajul său este posibilitatea re-gravării suprafeței metalice și a complexității lucrului cu soluțiile de decapare. Această metodă se bazează pe capacitatea acizilor și alcalinelor de a dizolva oxizii anumitor metale. În acest scop, în mod obișnuit utilizate soluții apoase de acizi, cum ar fi acidul sulfuric, azotic, clorhidric, fluorhidric, ortofos-Forney, fluorhidric și amestecuri ale acestora, soluții apoase de alcalii, precum și de gaz Agenții de decapare.

Suprafața metalelor obținute prin gravare este în multe cazuri mai favorabilă pentru sudarea sau lipirea ulterioară decât suprafața după îndepărtarea mecanică.

Pentru gravarea pieselor, este necesară o cameră separată, dotată cu căzi de baie, dispozitive de încărcare, dulapuri de uscare, ventilație și scurgere pentru lichide.

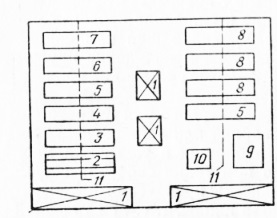

Se folosesc două metode principale de curățare chimică: baie - scufundare - și jet. Un exemplu de organizare a sitului conform primei metode este prezentat în Fig. 1. Piesele sunt instalate într-o poziție verticală în fiecare baie menținută o anumită perioadă de timp, și apoi transferat la baie înainte de următorul ciclu complet este finalizat.

Cu metoda jet de procesare, procesul este mult mai intens decât în procesul de scufundare. Metoda jet permite organizarea celor mai productive și mecanizate linii de curățare chimică.

Sablare de piese de oxizi de scară și de suprafață este extrem de versatil și mod productiv, dar nu îndeplinește cerințele moderne de sănătate și siguranță industriale, deoarece acest lucru iese în evidență

Fig. 1. Plan porțiune de curățare chimică folosind metoda vannogo: 1 - depozitare rafturi piese 2 - suport piese de suprafață prefiltrante 3 - baie degresare, 4 - baie de spălare cu apă caldă, 5 - clătire în baie de apă rece, 6 - Cadă gravarea în acid azotic. 7 - decapare baie într-o soluție de hidroxid de sodiu 8 - decapare și pasivizare băi, 9 - camera de uscare, 10 - unitate pentru controlul rezistenței electrice 11 - monoșine.

cantitate mare de praf de cuarț. Prin urmare, este înlocuit în moduri mai puțin dăunătoare.

În ultimii ani, utilizarea în creștere începe să găsească curățarea pieselor metalice prin suflare cu nisip, derivate din împușcat de fier. Această metodă poate fi utilizată pentru diferite mărci de altele decât de aluminiu și aliaje de magneziu pentru oțeluri austenitice inoxidabile, oțeluri rezistente la căldură și aliaje de materiale. În același timp, nu există poluare a aerului. Nisipul de metal este acum produs la scară industrială.

Fig. 2. Schema linie de producție continuă a metodei jet de curățare chimică: