Primul mediu de căldură este alimentat în spațiul dintre cele două plăci tubulare 2 și dirijate în spațiul liber dintre două tuburi montate coaxial 3. Conducta cu diametru mai mare termina dezactivat. Apoi lichidul de răcire curge prin conducta cu diametru mai mic în capacul 4 și este scos din aparat. Al doilea lichid de răcire intră în partea de carcasă a carcasei 1. Țevile carcasa și nu au o legătură rigidă între ele, prin urmare, poate fi extinsă în mod liber în timp ce în mod natural nu exista nici un stres termic.

Dezavantaje: creșterea consumului de materiale, complexitatea instalării.

Avantaje: nu există solicitări de temperatură, este posibilă dezasamblarea și curățarea conductei și a spațiului între tuburi.

Metode de fixare a țevilor pe placa tubulară.

2. arderea în canelură este posibilă prin flanșe și fără flanșe.

3. Extinderea arderii.

Tipul de fixare a țevilor pe placa tubulară 1, 2, 3 este ales în funcție de sarcina specifică care acționează asupra țevii.

4. În fabricarea aparatelor din metale neferoase, lipirea este adesea folosită pentru fixarea țevilor pe placa de țevi:

5. Tuburile de grafit de carbon sunt conectate cu placa de tub prin lipire folosind o mastic special.

Modalități de rupere a coșului de fum.

1. Defalcarea cea mai frecvent utilizată pe vârfurile triunghiului, care permite plasarea uniformă a celui mai mare număr de țevi în tablă tubulară.

Atunci când se împarte la vârfurile unui triunghi, zona marcată ocupată de conducte este un triunghi regulat. Cu toate acestea, în cazul în care numărul de tuburi din fascicul depășește 127, ceea ce corespunde cu 13 tuburi prin diametrul plăcii tubulare, trebuie să se introducă tevi suplimentare în segmente între rândurile exterioare ale țevilor și carcasă. Acest lucru este necesar nu numai pentru a mări numărul de țevi, ci și pentru a reduce suprafața transversală între țevi și carcasă.

2. Defalcarea pe vârfurile unui pătrat

3. Defalcarea pe cercuri

Pasul dintre tuburi t: t = (1,25-1,3) dH

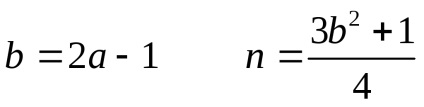

Numărul de conducte situate în hexagon este determinat din următoarele. în funcție de:

a este numărul de tuburi de-a lungul laturii hexagonului.

n este numărul total de tuburi din hexagon.

Numărul de conducte plasate diagonally pe hexagon:

Diametrul interior al carcasei schimbătorului de căldură este determinat de formula:

Modalități de conectare a carcasei la placa tubulară (figura).

Plăci schimbătoare de căldură.

Schimbătoarele de căldură de tip placă sunt un tip de schimbătoare de căldură de suprafață recuperatoare, cu o suprafață de schimb de căldură realizată dintr-o foaie subțire. Principii dispozitiv lamelar dispozitive pentru încălzirea și răcirea lichidului într-un strat subțire au fost propuse spre sfârșitul secolului al 19-lea Drahim Breytvishen Malezinym. Principala solutie constructiva, permițând de tip placă găsi aplicarea pe scară largă în industrie a fost utilizarea unui compus al plăcilor împreună într-o singură unitate în principiile dispozitivului filtpressa propuse în 1923 godu seligmannite. În prezent, schimbătoarele de căldură plate sunt proiectate pentru a efectua transferul de căldură fără a schimba starea agregatului (încălzitoare, frigidere). Și odată cu schimbarea stării agregate - sunt vaporizatoare și condensatoare. Ele pot fi utilizate pentru schimbul de căldură simultană între cele două, trei sau mai multe medii, precum și adecvat pentru schimbul de căldură cu două și trei faze de medii de operare vâscozitate la 0,6 m 2 / s. Este, bine, aburul, vaporii - gazul - g, g, g - g.

Schimbătoarele de căldură cu plăci detașabile pot funcționa cu medii care conțin particule solide de dimensiuni de până la 4 mm.

Prin proiectare, aceste schimbătoare de căldură sunt împărțite în:

sudate nu sunt pliabile (TPNS)

Schimbătoarele de căldură cu plăci schimbate se utilizează atunci când mașina este deseori supusă dezasamblării și curățării. Este necesară rearanjarea suprafeței de schimb de căldură și modificarea numărului de canale paralele, de exemplu, datorită unei schimbări a regimului tehnologic. Dacă este necesară înlocuirea unor părți ale suprafeței schimbătoarelor de căldură datorită coroziunii sau distrugerii eroziunii.

Schimbătorul de căldură include un suport 5 al plăcilor 1 și 4 îndoite, un set de plăci de schimbător de căldură 3 și știfturi de strângere 2 (figura)

Plăcile și garniturile se formează după canalele de asamblare și de compresie, paralele și parțiale, care servesc la trecerea lichidelor de răcire reci și reci. Forma, dimensiunile și caracteristicile de proiectare ale plăcii depind de eficiența transferului de căldură, fiabilitatea schimbătorului de căldură, manufacturabilitatea și laboriositatea fabricării sale, date operaționale. De regulă, profilul plăcilor este brevetat.

Plăcile de un anumit profil sunt fabricate în diferite tipuri de dimensiuni, ceea ce permite alegerea unui schimbător de căldură pentru o anumită producție. Dorința de a crește gradul de turbulență a fluxului conduce la o scădere a grosimii stratului de graniță și, ca o consecință, la o creștere a coeficientului de transfer de căldură. A permis să dezvolte construcția plăcilor de tip flux de rețea. În canale, fluxul de lichid format de aceste plăci modifică direcția mișcării sale în două planuri, formând un set de jeturi convergente și divergente. În plăcile cu flux de rețea, elementele turbulente sunt utilizate simultan pentru a crea o rețea de suporturi distribuite uniform între plăci, ceea ce mărește semnificativ rigiditatea întregului pachet și permite operarea la presiuni mai mari.

Garniturile pot fi atașate la două laturi ale plăcii sau la una. A doua opțiune este mai frecventă, deoarece este mai tehnologic. Pentru garnituri de cauciuc refolosibile importantă este tampoane de fixare fiabile pe plachetei. două metode de atașare cele mai comune: tampoane de lipire adeziv într-o canelură specială formată în placa și fixarea mecanică a garniturii pentru a forma caneluri cu o „coadă de rândunică“. Prima metodă este mai tehnologică și a găsit cea mai mare aplicație.

În dezavantajul schimbătorilor de căldură demontabili cu garnituri pentru adeziv trebuie să se atribuie: efectul temperaturii asupra rezistenței articulației, rezistența insuficientă a multor mărci de adezivi la temperatură ridicată

Schimbătorul de căldură este alcătuit dintr-un grup de plăci de schimbător de căldură 15 suspendat de bara orizontală superioară 7, capetele barelor superioare și inferioare sunt fixate în placa de cadru 3 (stâlpul frontal) și posterior pilon 9. Utilizarea plăcii acquirable 8 și șurubul 10, în starea de funcționare a plăcii într-un comprimat pachet. Între plăci sunt instalate garniturile 13 și 5. Pentru alimentarea și îndepărtarea lichidelor de răcire se află fitingurile 1, 2, 11, 12.

În schimbătoarele de căldură demontabile de până la 2 MPa, temperatura este de până la 200 ° С. Semănătoarele schimbătoare de căldură se utilizează atunci când unul din medii nu formează depuneri, de exemplu vapori de apă pură. Schimbătoarele de căldură separate separabile sunt utilizate în acele cazuri în care ambele suporturi nu se depozitează pe suprafața schimbului de căldură. Cu toate acestea, într-un set de echipamente de schimb de căldură, producătorul oferă adesea instalații pentru spălarea suprafețelor utilizând diferiți reactivi.

Schimbătoarele de căldură ne-demontabile sunt utilizate la o presiune de 3 MPa și o temperatură de până la 400 ° C.

În schimbătoarele de căldură semi-împărțite, autoritățile sunt sudate împreună în perechi. Unul dintre avantajele schimbătorilor de căldură cu plăci este posibilitatea de a crea diverse scheme de mișcare a mijloacelor de lucru.

Există 6 cazuri principale de transfer de căldură în schimbătoarele de căldură plate:

A. un contra-flux particular cu un contra-curent general.

B. curent mixt.

B. curent mixt cu un curent contraacurent comun.

D. Curgere directă privată cu contracurent general.

D. curent mixt cu un contra-curent comun.

E. curgere pură.