Foraj. Găurirea găurilor în materialul solid. Gaurile scurte (superficiale) sunt forate cu burghie obișnuite, obținând precizie de 12-13 grade și chiar mai mici pentru diametre mici.

Există două metode de găurire: rotația burghiului - mașinile grupului de foraj și rotirea piesei - mașinile pentru grupuri de strunguri.

A doua metodă este folosită pentru găurirea profundă, forarea inelului de găuri mari, care necesită mai multă putere și rigiditate de la mașină decât poate furniza mașina de găurit. În alte cazuri, această metodă este o simplă consecință a includerii forării în operația de strunjire (strunguri, strunguri, etc.). Pentru a reduce presarea laterală a burghiului în momentul inciziei, în tranziția anterioară este prevăzută forarea unei găuri cu un burghiu dur, cu un unghi mai mic la vârf.

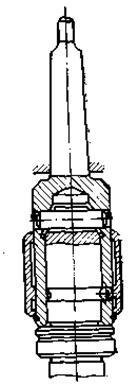

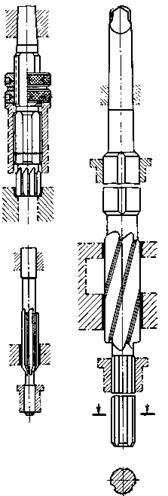

Lucrările de forare pe mașinile de găurit sunt efectuate cu ajutorul conductorilor. Conductorul permite procesarea într-o singură operație a multor găuri de același diametru. Pentru a obține găuri de diferite diametre într-o singură operație, mandrinele de schimbare rapidă sunt utilizate pentru fixarea sculei (Figura 5.8). Pentru a crește productivitatea, se folosesc capete multispindle sau mașini speciale (agregate).

Fig. 5.8. Cartușul de schimbare rapidă

Pentru găuri precise, găurirea este prima operație (sau tranziție) care pregătește gaura pentru o prelucrare mai precisă ulterioară. Utilizarea unui dispozitiv de prindere cu bucșele de schimbare rapidă și a mandrinelor de schimbare rapidă pentru fixarea uneltelor în mașina de așchiere permite găurirea, frezarea și frezarea într-o singură operație.

Alezare. Countersinks sunt folosite pentru a trata gauri cu un diametru de până la 120 mm. Ansamblurile întregi au 3-4 dinți de tăiere și caneluri spirale, cu o adâncime mai mică decât burghiele. Din această cauză, ele sunt mai rigide decât forajele și sunt mai puțin predispuse la retragere. Counter-urile mari sunt realizate cu nazale, cu dinți inserați.

Procesare - un proces universal, precum și o prelucrare cu un instrument. Cea mai mare dimensiune a alocației este limitată numai de puterea plăcuței. Geometria dintelui conicului este apropiată de geometria incisivului, dar deoarece există mai mulți dinți în ghilimele, hrănirea pe revoluție ar trebui să fie mai mare, iar cu aceasta capacitatea de prelucrare este și mai mare.

Concasarea brut (stripping) este folosită pentru a trata găurile obținute în piese turnate sau piese forjate. Pentru a preveni vibrațiile și retragerea, ghidajele sunt ghidate cu un manșon de ghidare. Acest lucru este extrem de important nu datorită rigidității mici a plăcii înseși, ci datorită rigidității insuficiente a mașinii, mai ales dacă mașina este găurită. Precizia gaurii după rupere cu o gaură corespunde aproximativ la 12-13.

În special, frecarea este utilizată după forare pentru a îmbunătăți precizia găurii și precizia poziției axei sale, ÿ oferă o mai bună geometrie a burghiului și o rigiditate mai mare. Aceasta atinge o precizie de 11-12 a găurii în diametru și în condiții favorabile (diametru mic, toleranță mică și uniformă) și mai mare, cu o rugozitate de până la 2,5 μm.

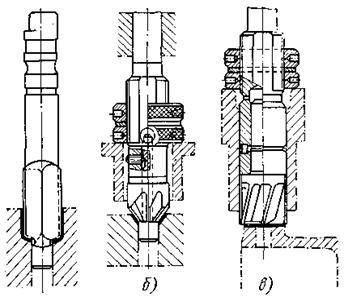

Fig. 5.9. Deschiderea orificiului (a), ștanțarea șanfrenului (b) și tăierea capătului (c)

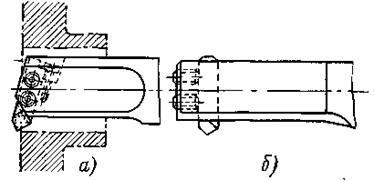

Zencuirea teșită la găurile, fac depresiuni și platforme (tunderea) necesare pentru elemente de fixare etc. Pentru a semnala o caracteristică a procesului, este adesea menționată ca countersink și teșitura de utilizat - (. Figura 5.9) .. Countersink. Capetele de tăiere din locurile greu accesibile sunt realizate prin ghilimele detașabile (Figura 5.10), fixate pe suporturi de către așa-numita bayonetă.

Fig. 5.10. countersink detașabil

În operațiunile efectuate pe strunguri cu tambur, există aplicații, cu excepția burghiilor, consolelor și consolelor, instrumente combinate care vă permit să combinați tranzițiile.

Implementare. Deplasarea este prelucrată de găuri în același interval de diametru ca și conturul. Măștile mici fac întregi și măturări mari sunt îndoite.

Machetele sunt concepute pentru a elimina indemnizația redusă. Οʜᴎ diferă de ghilimele cu un număr mare de dinți și o direcție directă a dinților, unghiuri mai mici în plan. Îndepărtarea unei indemnizații mari dă rezultate pentru acuratețe și productivitate, chiar și mai rău decât înrăutățirea.

Pentru a lăsa o mică alocare pentru desfășurare, prelucrarea precedentă trebuie să fie corectă în mod corespunzător, de obicei prin frezare sau găurire cu un instrument. Ca urmare, trebuie să se obțină precizia orificiilor corespunzătoare nivelului 9-10.

Pentru a obține o precizie mai mare, este necesară o metodă mai precisă de procesare prealabilă. Această metodă poate servi drept desfășurare însăși după ce se controlează sau se plictisește cu o daltă. În ceea ce privește implementarea ulterioară mai precisă (curată), va fi proiectată. Prin desfășurarea pură este posibil să se obțină găuri cu o precizie de până la clasa a 7-a, cu o rugozitate până la Ra 0,63.

Fiind un proces mai subtil decât răsturnarea, desfășurarea este mai sensibilă nu numai la fluctuațiile dimensiunii alocației, ci și la alți factori care afectează exactitatea prelucrării. În special, pe lângă o precizie ridicată și o ascuțire atentă a măcinării în sine, o condiție strictă pentru obținerea unei precizii ridicate a găurilor este o coincidență strictă a axei de curățare cu axa gaurii care urmează a fi desfășurată.

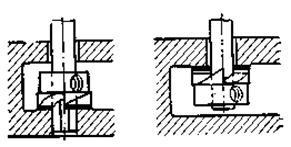

Mismatch ?? oc duce la ruperea găurii în legătură cu scanarea asociată cu aparatul nu rigid, și cu un suport (sau Fig-plutitor oscilantă. 5.11), care permite auto-aliniere gaura alezor.

Fig. 5.11. Suport plutitor

Deoarece desfășurarea aparține proceselor care permit îmbunătățirea numai a preciziei diametrului și a purității tratamentului, poziția axei gaurii rămâne practic aceeași.

În unele cazuri, este intact și, uneori, extrem de important. pentru a da o mișcare unei direcții forțate cu ajutorul bucșei. Acest lucru este necesar pentru o lungime mică a găurii, cu o lungime mică a conului de primire (desfășurarea oricărei orificii aproape la lungimea completă), pentru a împiedica înclinarea scanării (figura 5.12).

Fig. 5.12. Direcția de mătură: a - spate, b - față, - dublu

Pentru desfășurarea găurilor mari, se utilizează și mașini de tundere plutitoare - cuțite plate cu două dinți, montate precis în canelura suportului. Cel mai adesea ele sunt folosite în operațiunile efectuate pe mașinile plictisitoare.

O implementare tipică a unui risc defect sunt pe suprafața tratată, rezultată din lipirea accidentală a materialului pe dinte de scanare și a petelor - urme de prelucrare anterioare, mai ales probabil pentru alocația mică. Din acest motiv, deschiderile de implementare, în cazul în care aceste defecte nu sunt permise, dacă este posibil, să înlocuiască alte procese - honing (pentru piese de oțel) sau plictisitor fin (Detalii de aliaje neferoase).

Plictisitor. Există două moduri de bază plictisitor: plictisitor, în care piesa rotativă (grupul de strunguri), și plictisitoare la care scula rotativă (masina de gaurit).

Bordurarea cu dalta pe un strung de uz general este în toate privințele cea mai universală metodă de prelucrare a gaurilor. Pe strunguri, gauri de cele mai variate dimensiuni pot fi prelucrate cu diferite precizii, într-o varietate de forme și dimensiuni.

Piesele prelucrate sunt montate pe mașină cu ajutorul cartușelor de uz general și a dispozitivelor speciale. Când găurile, adânciturile, etc. în gaura centrală a pieselor lungi (arbori tubulați), capătul piesei poate fi sprijinit de o odihnă.

În ceea ce privește alocația admisibilă pentru prelucrare, precizia de prelucrare intactă (și realizabilă) din punct de vedere economic etc., plictisirea este similară cu măcinarea.

Mașinile de găurit sunt utilizate pentru a prelucra găuri în părți mari, astfel încât este dificil sau imposibil să se așeze și să se rotească pe un strung.

Uneltele sunt tăietoare, fixate în suporturi (suporturi lungi cu direcție frontală numită borstands), plăci de găurire și blocuri. Utilizarea mașinilor de tăiat se datorează simplității și fiabilității lor în găurirea grosieră a unei găuri turnate sau cusute, cu o distribuție neuniformă a toleranței de-a lungul diametrului găurii. Fixarea sculei în suport trebuie să fie radială sau axială (Figura 5.13).

Fig. 5.13. Fixați scula în suport: a - radială, b - axială

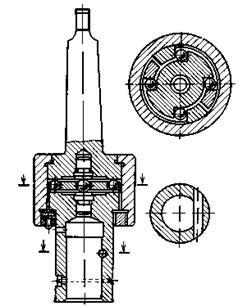

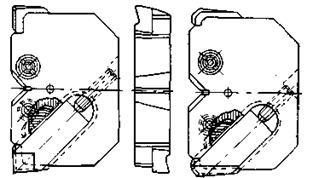

Plăcuța de găurit este o unealtă specială dimensională. Dimpotrivă, blocul de frezat (Figura 5.14) este un corp cu tăietori de inserție, a cărui poziție poate fi reglată, adică pentru a plasa incisivii pe diametrul de suprafață cerut. Blocul este fixat în bor cu un știft conic sau cu o pană care permite îndepărtarea rapidă a blocului. Pentru finisarea plictisitoare se utilizează și blocuri plutitoare.

Fig. 5.14. Părți de împrăștiere: a - hrubare; b-finisare

Pure plictisitor obține acuratețe până la 6 qualitites. Precizia amplasării găurii depinde de precizia instalării părții din dispozitiv și de precizia de fixare a axului mașinii în raport cu piesa de prelucrat.

Șlefuirea găurilor. Găurile sunt lustruite mai rar decât suprafețele cilindrice exterioare, deoarece alte metode (desfășurare, honuire etc.) sunt folosite pentru a obține gaura exactă.

Dar pentru piesele cu duritate ridicată, care nu permite prelucrarea cu un instrument de lamă, măcinarea este singura metodă care permite să crească nu numai precizia gaurii însăși, ci și precizia coordonatelor axei sale. În același timp, șlefuirea este necesară pentru prelucrarea găurilor scurte scurte, a găurilor de diametru mare, a găurilor cu pereți subțiri, cu caneluri și în multe alte cazuri. Probabilitatea unei căsătorii în timpul măcinării este mai mică decât atunci când o desfășurați. În producția la scară redusă, utilizarea șlefuirii permite să nu se producă măturări non-standard.

În producția pe scară largă, măcinarea fină a găurilor de trecere este adesea înlocuită de găurire, menținând coordonatele necesare ale osiei în operația de măcinare.

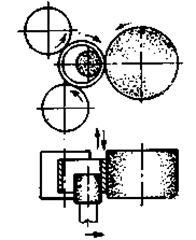

Prin gauri se macină metoda de alimentare longitudinală și cele scurte prin metoda inciziei (Figura 5.15).

Fig. 5,15. Schemele de șlefuire pe o mașină de rectificat internă

În producția în masă a pieselor de tip inelar, măcinarea internă fără centru este utilizată pe scară largă (Figura 5.16). Inelul este susținut de cilindrul de susținere 1 și presat pe roata de acționare 2 printr-o rolă de presiune 3. Se poate observa că un astfel de circuit de măcinare asigură cea mai bună aliniere a inelului.

Fig. 5.16. Schema de măcinare internă fără centru

Extinderea găurilor. Pentru tragere, este necesară o rigiditate suficient de mare a piesei în direcția axei găurii. În procesul de tragere conexiunii trăgând cu partea (link-ul final) - (. Figura 5.17) de auto-setare, în legătură cu desenul, cum ar fi de implementare, aceasta permite afectează numai precizia găurilor.

Întinderea este caracterizată de o productivitate ridicată, cu toleranțe mari de prelucrare admisibile și o precizie ridicată a suprafeței obținute. Prin lărgimea intervalului de valori admisibile, este comparabil cu toate tipurile de plictisire și cu precizie - cu desfășurare.

Pregătirea orificiului pentru rupere se face prin forare sau plictisire. În cazul neperpendicularității găurii și a capătului de susținere al piesei, se folosește un suport sferic (figura 329, b). Alocația de tragere este lăsată în medie între 0,5-0,8 mm. Alimentarea cu dintele este asigurată în intervalul de 0,02-0,1 mm în funcție de condițiile specifice. Acuratețea obișnuită a găurii după desen este de 6 grade, cu o rugozitate a suprafeței de până la Ra 0.63.

Pentru a crește precizia la 5 qualitas, atunci când se prelucrează piese din aliaje neferoase, se folosesc adesea panglici de calibrare. Dinții astfel de broșat nu este tăiat și racla din metal (Chambray dinți) sau peretele de deschidere numai neted (netezirea dinților).

În tratamentul oțelurilor vâscoase, este utilizat un mecanism de tragere cu secțiuni alternante de dinți de etanșare și de tăiere. Etanșarea materialului înaintea dinților de tăiere are un efect favorabil asupra procesului, în special în ceea ce privește puritatea prelucrării, reducând astfel posibilitatea de a fi supradimensionate.