Influența diferiților factori asupra structurii și proprietăților mecanice ale fontei

Procesul de cristalizare primară și secundară a fontei este afectat de compoziția chimică, viteza de răcire a turnării, starea de fier lichid și tratamentul termic. În consecință, efectul combinat al acestor factori determină atât structura finală a fontei, cât și proprietățile sale mecanice.

Compoziție chimică. Conform compoziției chimice, fonta este clasificată în mod simplu și aliat. Fonta simplă conține 2,4-3,6% C, 0,5-3,0% Si; 0,2-1,0% Mn; 0,04-0,8% P; 0,02-0,20% S. Fierul aliat conține mai mult decât cantitatea specificată de Si și Mn și un număr diferit de elemente speciale.

Este deosebit de important efectul elementelor asupra grafitizării în fontă.

Diferitele elemente pot fi aranjate într-un rând, în funcție de efectul lor pozitiv sau negativ asupra grafitizării. Elementele situate în mijlocul rândului exercită puțină influență și pot fi considerate neutre. A1, C, Si, Ti, Ni, Cu, P, Co, S, Cr, V, Te, Mg, Sr, B

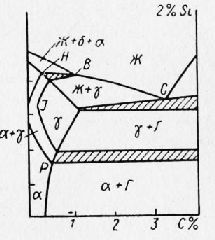

Fig. 1. Secțiunea verticală a diagramei stabile triple a stării Fe-C-Si la 2% Si

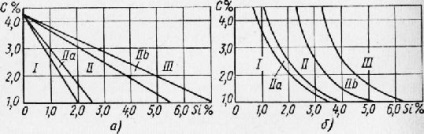

Fig. 2. Diagrame structurale pentru fontă: a - Maurer; b - N. G. Girshovich

Baza pentru construirea diagramelor este ecuațiile diferite ale liniilor de graniță. În cazul conținutului de carbon corespunzător conținutului în turnări reale (2,4-3,6% C), datele ambelor diagrame aproape coincid.

Din diagrame rezultă că, prin reglarea conținutului de carbon și siliciu din fontă, este posibil să se obțină întreaga gamă de structuri din fontă - de la ferit de la alb la gri.

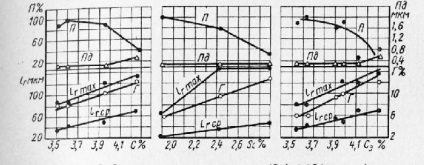

Fig. 3. Efectul C, Si și echivalentului de carbon (C + 0,3Si) asupra grafitizării și structurii bazei metalice a fontei: L - lungimea incluziunilor grafitului; Пд - distanța dintre plăcile de perlit

În anumite condiții, limita inferioară a conținutului de carbon depinde de formarea grafitului punct interdendritic, care afectează negativ proprietățile mecanice ale fontei.

În cazul fiarelor cu conținut scăzut de mangan, sulful, prezent sub formă de sulfuri bogate în fier sau sub formă de eutectică, inhibă puternic grafitizarea. Aceasta reduce proprietățile mecanice datorită formării unui eutectic delicat la limitele granulelor.

Fosforul ca siliciul reduce solubilitatea carbonului în fier lichid și schimbă punctul eutectic spre stânga. Dar, spre deosebire de siliciu, fosforul reduce temperatura transformării eutectice.

În fontă solidă, solubilitatea fosforului este scăzută (la 3,5% C este de aproximativ 0,3%). Cantitatea în exces este izolată ca o componentă structurală independentă - FegP-Fe3C-Fe e fi cient triplu fosfat, care se topește la 953 ° C

Elemente de aliere. Pentru îmbunătățirea proprietăților mecanice ale fontei, precum și pentru producerea fontei cu proprietăți speciale, se utilizează aliere cu diferite elemente. Cel mai adesea, în acest scop sunt utilizate crom, nichel, molibden, cupru, aluminiu, titan și vanadiu. Efectul acestor elemente asupra cristalizării și structurii fontei este diferit și în mare măsură depinde de natura distribuției lor între constituenții structurali ai fontei, precum și de efectul lor asupra punctelor critice principale ale diagramei Fe-C.

Cu conținut în exces, elementele formează faze speciale - carburi (de exemplu, Cr7C3 și V4C3). Datorită formării de carburi puternice, elementele din acest grup inhibă grafitizarea și contribuie la măcinarea incluziunilor de grafit.

Elementele din grupa a treia (Ti etc.), datorită activității lor chimice ridicate, sunt aproape complet cheltuite pentru formarea carburilor, nitrurilor, oxizilor și numai în cantități mici se dizolvă în ferită și cementită. Insulele refractare formate în topitura lichidă pot servi ca centre pentru cristalizarea grafitului. Prin urmare, titanul, care este un element care formează carburi, promovează în același timp grafitizarea și măcinarea incluziunilor de grafit.

Toate aceste elemente în procesul de cristalizare secundară inhibă descompunerea austenită. Aceasta crește gradul de supracolire în transformarea eutectoidă, care contribuie la producerea unui perlit mai dispersat, chiar și cu o răcire relativ lentă a turnării.

Rata de răcire în intervalul de transformare eutectică determină raportul dintre ferită și perlit, precum și gradul de dispersie al ultimului.

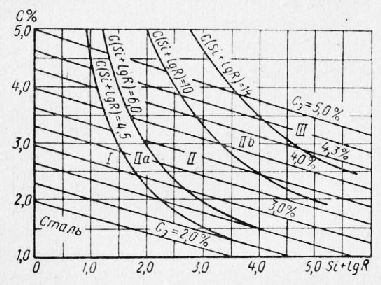

Luați în considerare legătura dintre structura fontei și grosimea turnării, care influențează cel mai mult rata de răcire, conform diagramei NG Girshovich. Notația structurilor este aceeași ca în Fig. 88, dar spre deosebire de diagramele prezentate, se ia în considerare influența grosimii reduse a turnării. Linii care arată valoarea echivalentului de carbon.

Fig. 3. Schema structurală, în funcție de compoziția fontei și de grosimea redusă a peretelui. Se - linii de coeficient constant de echivalent de carbon a - coeficient de omogenitate. Cu cât este mai mare valoarea a, cu atât mai multe proprietăți din diferitele secțiuni ale turnării diferă.

Starea lichidă. Împreună cu o compoziție chimică de fier I viteza max răcire în cristalizarea fierului afectează proprietățile fizice ale lichidului topit (vâscozitatea, tensiunea superficială n interfaciale), și prezența diferitelor impurități. Acest complex, care caracterizează starea lichidă de fontă, depinde de factorii la care se leagă supraîncălzirea, expunerea la fierul topit la temperatura de supraîncălzire și modificare.

Supraîncălzirea și îmbătrânirea fontei lichide. S-a stabilit experimental că o creștere a temperaturii de supraîncălzire a fierului topit în limite practice de până la 1450-1500 ° C promovează o creștere a cantității de carbon legat. La fel și expunerea fontei într-o stare lichidă.

Modificarea. Diferiți modificatori au un efect diferit asupra condițiilor de cristalizare. Un grup de modificatori afectează în principal gradul de grafitizare, grafitul reținând forma plăcii. Un alt grup influențează condițiile de creștere a incluziunii grafitului și promovează cristalizarea acestuia într-o formă sferică.

Din primele modificatorii de grup grafitare aditivi cele mai frecvente: 75% ferosiliciu etil și silico-calciu (28% Ca, 62% Si, 1,5% Al), ca modificatori sunt utilizate compoziții mai complexe.

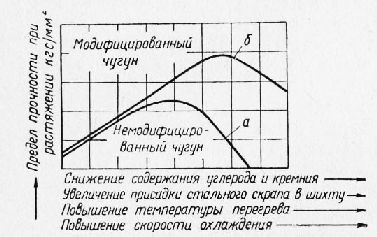

Astfel, o scădere a conținutului de supraîncălzire a cărbunelui și siliciului din fontă, o creștere a ratei de răcire la o anumită valoare limită contribuie la îmbunătățirea mecanică

proprietăți ale fontei. Această limită se datorează eliberării structurilor de cementită liberă și grafit interdenicit, ceea ce duce la o scădere a proprietăților mecanice.

Modificarea grafitizării permite utilizarea influenței pozitive a acestor factori într-o gamă mai largă a valorilor lor fără albirea sau apariția grafitului interdenic. În același timp, valoarea admisibilă a acestor factori se schimbă spre dreapta, iar proprietățile mecanice maxime ating valorile mai mari.

Tratamentul termic. În funcție de temperatură și de metodele de încălzire a pieselor turnate și de condițiile de răcire a acestora, tratamentul termic al fontei poate asigura o ușurare a eforturilor reziduale, grafitizării sau creșterii durității și a proprietăților mecanice.

Eliminarea solicitărilor reziduale. În acest scop, se utilizează reacționarea la temperatură joasă la 550-650 ° C. Structura și în majoritatea cazurilor proprietățile mecanice nu se schimbă. După o perioadă scurtă de timp (3-4 ore) la aceste temperaturi, turnările se răcesc încet împreună cu cuptorul la o viteză de 8-30 grade / h până la 100-150 ° C. Cu cât rata de răcire este mai mică, cu atât mai completă este îndepărtarea tensiunilor reziduale.

Grafice de recoacere. Scopul acestei recoacere este stabilizarea structurii - descompunerea structurilor de cementită sau cementită liberă în perlit (ferritizare). În practică, recoacerea în una sau două etape este utilizată la temperaturi peste regiunea critică sau subcritică. Pentru a reduce duritatea și pentru a îmbunătăți prelucrabilitatea fontei cenușii, se utilizează o recoacere în etapă. Parțial sau complet descompune perlitul și deteriorează proprietățile mecanice.

Fig. 91. Efectul compoziției și al factorilor tehnologici asupra proprietăților mecanice ale fontei

Normalizare, întărire, concediu. Normalizarea și întărirea fontei contribuie la creșterea durității (crescând astfel rezistența la uzură) și la proprietățile mecanice. Pneurile sunt încălzite la temperaturi peste temperaturile critice și după răcire sunt răcite la o rată mai mare sau mai mică. La normalizare, răcirea se face în afara cuptorului - în aer. Când se întăresc, piese turnate sunt scufundate în lichidul de răcire (apă, ulei, etc.).

În timpul normalizării, încălzirea se realizează la 900-1000 ° C și se menține o perioadă de timp, ceea ce asigură dizolvarea parțială a grafitului și saturarea austenitului cu carbon. Mai mult austenită bogată în carbon, cu răcire relativ rapidă și temperaturile transformării eutectoide, se descompune fără izolarea feritei. În acest caz, se obțin structuri mai dispersate perlite, ceea ce determină o creștere a durității și a proprietăților mecanice.

Ca urmare a tratamentului termic al fontei, se modifică numai masa metalică de bază. Forma grafitului rămâne neschimbată, iar cantitatea sa poate scădea ușor. Prin urmare, cel mai mare efect este obținut atunci când se răcește fonta cu o matrice de pearit și un grafit sau grafit fin laminat de formă sferică.

Suprafețe de întărire. Datorită plasticității scăzute a fontei, întărirea volumului turnărilor poate duce la fisuri.