Molykotele cu acoperire antifricțiune sunt produse care seamănă cu vopsele. În locul unui pigment de colorare, ele conțin particule submicronice de lubrifianți solizi dispersați într-un amestec ales cu grijă de rășini și solvenți. Din punct de vedere al proprietăților lubrifiante și anticorozive, este important să se aleagă gradele adecvate de materii prime și concentrația de volum a lubrifiantului. Completând unsori și uleiuri și, acolo unde este posibil, și înlocuind acești lubrifianți hidrodinamice, antifrictiune Molykote de acoperire formează o peliculă lubrifiantă, care ajută la acoperirea neregularităților suprafeței și astfel, protejează împotriva frecării „suprafață la“ (de exemplu, în perechi de metal la metal, plastic pentru metal, plastic pentru plastic), chiar și la sarcini extrem de mari. Aceste acoperiri sunt aplicate folosind tehnici convenționale de colorare, adică pulverizare, imersie sau periaj.

Materiale antifrictiune (și de fric anti lat - .. Friction), materialele utilizate pentru piese de mașini (rulmenți, bucșe etc.) funcționând la o frecare de alunecare și au în anumite condiții, un coeficient de frecare redus. Acestea se caracterizează prin aderență scăzută, bună prelucrare, conductivitate termică și stabilitate a proprietăților. În condiții de ungere hidrodinamică când părțile (nu deformează sub influența presiunii în stratul de lubrifiant) sunt separate complet strat relativ gros de proprietățile materialului lubrifiant ale acestor componente nu influențează frecarea. materiale antifricțiune prezentate în lubrifierea imperfecte (sau prin frecare fără ungere) și depinde de proprietățile fizice și chimice ale materialului, care sunt: conductivitate termică ridicată și capacitate termică; capacitatea de a forma straturi de graniță puternice care reduc frecarea; capacitatea unui material ușor (sau elastic, plastic), deforma sau uza, ceea ce facilitează distribuția sarcinii uniformă de-a lungul suprafeței de contact (rodaj proprietate). Aceasta include, de asemenea, structura antifricțiune microgeometrical de suprafață, și anume, un anumit grad de rugozitate sau porozitate, în care uleiul este ținut în adâncituri, iar capacitatea materialului „absorbi“ particule abrazive dure depozitate pe suprafața de frecare, prevenind astfel uzura element conjugat. Manifestare antifrictiune în condiții de frecare uscată favorizat de prezența în materialul de astfel de componente însele au un efect de lubrifiere și fiind prezente pe suprafața de alunecare, asigură o frecare redusă (de exemplu, grafit, bisulfura de molibden, etc.). Una dintre cele mai importante proprietăți ale materialului antifricțiune, determinând antifricțiune în toate condițiile de frecare, este incapacitatea sa sau capacitatea mică a „setabil“ (adeziune) cu părțile de material conjugat. Cele mai predispuse la "apucarea" în frecare sunt aceleași metale din plastic, care au o latură cubică centrată pe față și centrat pe corp. Cel puțin pe frecare din oțel sunt predispuse la „setabil“ argint, staniu, plumb, cupru, cadmiu, antimoniu, bismut și aliaje ale acestora.

Cele mai obișnuite ca materiale antifricțiune sunt materialele purtătoare (PM), utilizate pentru rulmenții de alunecare. În plus față de proprietățile lor antifricțiune, ele trebuie să aibă rezistența necesară, rezistența la coroziune în mediul de lubrifiere, manufacturabilitate și economie. Din cauza diferențelor dintre cerințele pentru materialul de lagăr care formează suprafața de frecare (antifricțiune), iar restul lagărului (rezistența adecvată) ale PM primit răspândit și lagărele în care substratul este format dintr-un material durabil structural (de exemplu, oțel,), iar suprafața de frecare - un strat de Materiale anti-frecare (de exemplu, Babbitt). Materialele antifricțiune sunt turnate prin metoda turnării pe semifabricatul lagărului sau pe o bandă de oțel care se deplasează continuu; din rulmenții bimetalici calibrați (vezi bimetal), rulmenții și bucșe sunt fabricate prin ștanțare.

PM sunt împărțite în metal și nemetalice. Semifabricatele metalice includ: aliaje pe bază de staniu, plumb, cupru, zinc, aluminiu și, de asemenea, niște fier turnat; la PM nemetalice - anumite tipuri de materiale plastice, materiale pe bază de lemn, materiale de grafit-cărbune, cauciuc. Unii PM sunt o combinație de metale și materiale plastice (de exemplu, stratul poros format din bile de bronz sinterizate impregnat cu teflon sau cu teflon 4-4 cu excipienți).

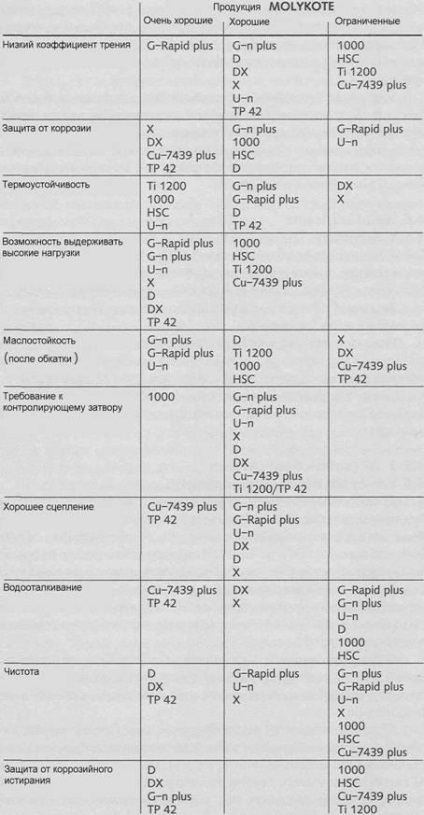

Tabelul 13: Caracteristici mastice pentru cerințele de performanță de bază

Caracteristicile acoperirilor antifricțiune

Straturile antifrictionare pot fi utilizate ca:

a) lubrifierea simultană a șuruburilor, balamalelor, pieselor de ceas, magneților etc.

- cu un coeficient constant de frecare

- în intervalul de temperaturi de la 198 ° C la 450 ° C

- la o rezistență puternică la presiune (mult mai mare decât puterea de curgere a multor metale)

- fără întărire prin dispersie sau cu gumare, chiar și după o utilizare prelungită

b) Asistență la pornirea motorului sau a angrenajului

c) Pentru a obține un efect auxiliar pentru lubrifierea hidrodinamică

d) Protecție împotriva coroziunii

- cu strat de protecție anti-coroziune cu acțiune lungă

- aderență excelentă, chiar și cu deformări puternice ale suprafeței de lucru; fără peeling

- Insensibilitatea la praf, murdărie, umiditate și atac chimic

- rezistența la radiații

- ușurința utilizării pentru pretratarea suprafeței

e) Înlocuitorul acoperirilor poluante

- poate înlocui placarea cromată, acoperirea cu plumb, șlefuirea, galvanizarea sau cadmiul

- Este posibil să se utilizeze sub formă de acoperiri subțiri

- determină coeficientul de frecare cu o răspândire minimă

- nu are fragilitate de hidrogen

- pot fi colorate

Acoperirile de acoperire antifricțiune (antifricțiune) sunt un caz particular de lubrifianți solizi cu dimensiuni foarte mici, cum ar fi MoS2, grafit sau politetrafluoretilenă, în cazuri anorganice sau organice. Durata de viață a acoperirilor antifricțiune depinde de tratarea prealabilă a suprafeței și de metoda de aplicare. În cazul pre-tratamentului și al respectării normelor prevăzute pentru aplicarea acoperirilor antifricțiune, stratul de acoperire va rămâne în permanență operațional. Sarcina maximă de transport a straturilor antifricțiune ale acoperirilor de diferite tipuri poate fi mai mare decât pentru multe metale.

Straturile antifrictionare constau din lubrifianți solizi (cum ar fi pigmenți), rășini (adezivi) și solvenți.

Selecția atentă a aditivilor și a solvenților adecvați face posibilă acoperirea de acoperire antifricțiune la comandă, care să fie disponibilă în comerț. Având în vedere încercările recente de reducere a pierderilor de energie și de reglementare a protecției mediului înconjurător, este acum posibil să se utilizeze acoperiri antifricțiune cu conținut de apă, cu solvent redus și neinflamabile sau electrostatic. În Fig. 14 prezintă structura de aplicare a acoperirilor AF.

Învelișurile antifricțiune ale stratului de acoperire, precum lubrifianții uscați, sunt fundamental diferiți de grăsimi și uleiuri, domeniul de utilizare, volumul utilizat și limitele aplicării. Straturile antifrictionare sunt folosite ca straturi subțiri (de la 5 la 20 μm) pe suprafețele metalice degresate. Acest lucru este adesea realizat folosind o acoperire cu zinc sau o acoperire cu fosfat de mangan, o sablare fină, o gravare sau o anodizare. În acest caz, neregularitățile de suprafață de 4 până la 15 μm sunt obținute prin ruteniu. Suprafața cea mai preferată pentru lubrifianții uscați este suprafețele cu o durată de viață foarte lungă. Lubrifierea nelimitată este considerată sinonimă cu lubrifierea efectuată de mai mulți ani, până la sfârșitul duratei de viață a uleiurilor și unsorilor.

Timpul de uscare a diferitelor tipuri de unsori variază de la 3 minute când aerul comprimat este uscat și până la 60 de minute la uscarea cuptorului. Durata de viață este de 500.000 de rotații cu o sarcină de 2860 N, respectiv. În același mod, sarcina destinată materialelor Falex este de 1800 N sau, pentru produsele standard, 500 de minute de funcționare la sarcină de 4536 N.

De asemenea, rezistența este necesară pentru detectarea fluidului în aer și pentru determinarea kilometrajului, ca și în industria automobilelor. În tehnologia nucleară se obține rezistența la radiații. Unele straturi antifricțiune au rezistență la temperaturi sub -198 ° C și peste + 450 ° C. Unele proprietăți ale acoperirilor antifricțiune sunt prezentate în tabelele 14 și 15. Majoritatea acoperirilor antifricțiune sunt destul de simple de utilizat. Cele mai preferate sunt pulverizarea, scufundarea sau pulverizarea cu perii pe suprafețele metalice complet degresate.

Utilizarea învelișurilor antifricțiune permite o pre-tratare completă a suprafețelor de lucru. Sfaturi pentru utilizarea și tratarea suprafețelor sunt date în capitolul următor.