În prezent, iahturile sunt în principal fabricate din fibră de sticlă. Acest material a început să fie utilizat în construcția de nave încă de la patruzeci de ani ai secolului 20, dar utilizarea masivă a primit încă din anii '70. Ce este GRP și de ce a primit această recunoaștere atât de mare? În esența sa, GRP este straturile de fibră de sticlă, impregnate cu un liant special - epoxidic, poliester, vinil eter și altele asemenea. Fibra de sticlă rezultată are proprietăți excelente de rezistență, nu permite apă, are o suprafață netedă frumoasă, greutate redusă. Este ușor de realizat suprafețe curbe complexe din fibră de sticlă, care oferă designerilor de iahturi o mulțime de spațiu pentru imaginație. Suprafața netedă din fibră de sticlă reduce rezistența apei și permite inginerilor să calculeze și să producă cocaje pe baza diferitelor sarcini stabilite. Sticla de la începutul utilizării sale în domeniul construcțiilor navale a fost mai ieftin decât lemnul, nu putrezeste. Unele nave de iahturi construite acum zeci de ani își mai servesc proprietarii. Metoda de fabricare a cocilor de iahturi face posibilă fabricarea acestora în cantități mari, la scară industrială.

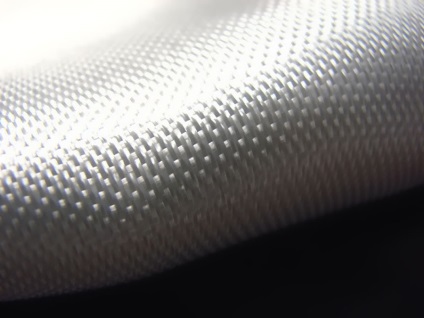

În construcția navală folosiți fibra de sticlă de tip E - țesătură de inginerie electrică, uneori folosesc fibra de sticlă tip S - structurală, mai durabilă

Deci, fibra de sticla este o tesatura de sticla impregnata cu rasini relativ ieftine. Puneți întrebarea: de ce atunci nu iahturile devin mai ieftine, iar calitatea lor scade an după an? De ce acum este pe TOATE iahturile în masă o garanție pentru osmoză (penetrarea apei în interiorul materialului corpului) nu depășește 3 ani, iar pe cochiliile - 5 ani? Ce se va întâmpla cu iahturile după acest timp? De la începutul utilizării materialelor plastice, materialul devine mai scump. În condițiile unei concurențe în continuă creștere, împovărată de criza economică globală, producătorii înlocuiesc treptat materialele de umplere epoxidice de calitate superioară cu cele mai ieftine - cele din poliester. Pentru a reduce costul de iahturi începe să reducă grosimea pielii. Cel mai subțire căptușeală este făcută din anii 80, dar apoi grosimea este încă ușor mărită, iar materialele multistrat sandwich sunt folosite în proiectarea punții și a laturilor. Economisirea și dorința de a reduce grosimea stratului merge atât de departe încât pe unele iahturi puteți intra în cochilie și priviți prin piele - lămpile puternice pot străluci prin ea! Pentru a reduce costul de producție, oțelul nu a fost folosit pentru fibră de sticlă, ci rogojină și covorașe de sticlă, așezate alternativ, acoperite doar cu un strat de fibră de sticlă, deoarece are o suprafață netedă.

Fibra de sticlă este un material format din fibre de sticlă amplasate haotic, este folosit în principal ca umplutură, deoarece nu are o rezistență suficientă. Țesătura țesută este o cârpă grosieră grosieră din fibre de sticlă țesute. Cu toate acestea, în ciuda acestor sacrificii, costul iahturilor nu scade semnificativ. Ce se întâmplă? De fapt, cea mai mare parte a costului creării unui iaht este munca umană. Producția de iahturi, în virtutea caracteristicilor sale, rămâne o afacere mână-la-mână până în prezent, în ciuda tuturor inovațiilor tehnice. Și uneori, datorită aplicării acestor inovații și a specificului producției de fibră de sticlă, este nevoie de o muncă foarte calificată.

Se utilizează mai multe metode de fabricare diferite pentru fabricarea cotelor de iahturi. Încă o dată, toate se referă la diferite tehnologii pentru impregnarea și amestecarea fibrelor de sticlă (sau a fibrelor de sticlă și a liantului).

Prima metodă este formarea manuală

În această tehnologie, primul model de corp se face în mărime completă, așa-numitele neghiob. Apoi lipite peste loggerhead din fibră de sticlă, matrice produsă. Această matrice este îndepărtată de prost, și au o matrice stivuite manual mai multe straturi de pânză de sticlă impregnată cu un liant și - poliester, fenol-formaldehidă sau epoxi. Straturile din fibră de sticlă sunt rulate manual de către o rolă.

Formarea manuală folosind covorașe de sticlă

Una dintre etapele procesului este de perfuzie Vakkumnye când straturile suprapuse de țesătură de sticlă impregnate cu un capac sac sigilat la care sunt atașate o multitudine de tuburi, aerul de aspirație și de a crea un vid. Astfel, din fibră de sticlă mai puternice straturi sunt presate împreună, rășina în exces este îndepărtat, iar materialul este impregnat mai uniform. Tehnologia necesită forță de muncă calificată, deoarece prost stivuite straturi, și impregnarea slabă poate accelera osmoza (penetrarea apei în materialul corpului navei) de mai multe ori, din cauza mamei neomogenitate și scad, de asemenea, puterea rezultată a iaht.

Acesta este cel mai comun tip de producție de iahturi, astfel încât iahturile mici și iahturile sunt fabricate în loturi mici. Un punct important este impregnarea continuă a straturilor de fibră de sticlă, deoarece legăturile adezive primare emergente sunt mult mai puternice decât cele secundare. Cu alimentarea simultană a mai multor straturi, se formează un material monolit cu rezistență excepțională. Dacă fibra de sticlă este impregnată cu rășini epoxidice, atunci vom obține un material comparabil cu rezistența la oțel. Dar costul materialului rezultat este destul de ridicat.

Aplicarea vidului în fabricarea iahturilor de plastic

Atunci când se utilizează tehnologia de pulverizare, un amestec de fibre de sticlă și liant din mașină este pulverizat pe matrice. În acest caz, nu există multă forță de muncă manuală, dar corpul creat prin caracteristicile sale de rezistență diferă de cazul în care se utilizează folii din fibră de sticlă. În prezent, datorită puterii globale scăzute a cazului, această metodă este aproape nefolosită. Metoda de pulverizare produce corpuri mari de grosime mare, precum și un dorset mic, unde caracteristicile de rezistență nu sunt la fel de importante ca și pentru alte tipuri de iahturi.

Injectarea rășinii într-o matriță închisă

În acest caz, aveți nevoie de investiții financiare mari în producție, deoarece trebuie să creați două matrice, mai exact, matricea și pumnul. Între ele se așează straturi de fibră de sticlă uscată și pre-tăiat și se livrează sub liant sub presiune. Și în acest caz nu va fi posibil să evitați complet munca manuală, deoarece este necesar să tăiați mai întâi țesătura, să o puneți și apoi să monitorizați exactitatea procesului tehnologic. Notă importantă: atunci când se aplică toate metodele de mai sus, este necesar să se respecte cu strictețe regimul de temperatură, este necesar să se respecte cu strictețe timpul de impregnare. Acest lucru se datorează proceselor chimice în curs de desfășurare în liant - rășină. De ceva timp este în stare lichidă, după care devine foarte densă și afectează în continuare straturile de țesut din fibră de sticlă - ca urmare, tehnologia de fabricare a materialului poate fi întreruptă.

Metoda pre-instalare - Compoziție de matriță

Următoarea tehnologie, conform creatorilor lor, este concepută pentru a facilita munca muncitorilor. În mod preliminar, se creează un material gata - straturi de material de sticlă - compozit de matriță (SMC), care nu sunt complet întărite de rășină. Pentru aceasta, diferiți aditivi sunt introduși în umplutură. Straturile acestei țesături sunt răzuite, puse în formă și presate la o temperatură de aproximativ 150 de grade, moment în care are loc impregnarea straturilor. Dezavantajul acestei abordări este schimbarea treptată a proprietăților rășinii cu depozitare lungă sau incorectă a materialului de tablă. Ideea de proiectare a mers mai departe, iar acum există un material care reprezintă un amestec de fibre de sticlă și umplutură. Acest material, sau mai degrabă un fel de pastă numită compus de matriță în vrac (BMC), este plasat între două matrice metalice și presat la o presiune de 30 atmosfere și mai mare la o temperatură de 100 până la 160 de grade. Costul creării matricelor metalice și a echipamentului mare, care vă permite să creați presiuni ridicate la temperaturi ridicate, nu vă poate permite nici măcar toate șantierele navale mari.

Deci, ce vedem? Pentru fabricarea de barca din plastic corpuri de navă este nevoie de o destul de mare de pre-tratament: în plus față de calculul inginerie precisă a corpului și de a crea un aspect atractiv (pe costurile de proiectare) necesare pentru a crea un prost de dimensiuni normale, și apoi matricea, care va fi efectuată în mod corespunzător și formare cazuri viitoare. Mai mult, pentru fabricarea de iahturi necesită o muncă manuală cu înaltă calificare sau tehnologii costisitoare ca automate care costurile financiare sunt comparabile cu munca manuală, și chiar depășesc. Există fapte distractive, pentru a crea o mică barcă cu metoda „high-tech“ de formare a unei temperaturi ridicate într-o matrice închisă a luat parte la aproape 10 de oameni, și un pic mai mult timp pentru aceeași bărcuța dimensiune ar putea face o singură persoană prin turnare mână.

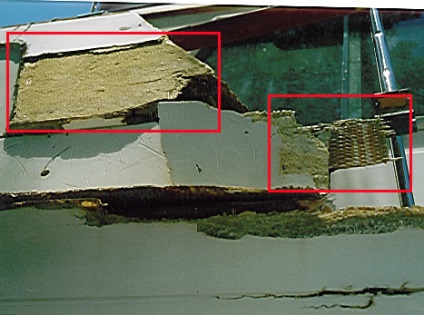

Sticla din fibră de sticlă neadezită este vizibilă pe corpul iahtului motor. Yacht-urile cu astfel de defecte, cauzate de munca necalificată, nu vor dura mult timp

Odată cu dezvoltarea industriei spațiale a apărut structuri stratificate high-tech, în cazul în care straturile sunt realizate din materiale diferite - așa-numitul sandwich. Sandvișurile din mai multe straturi au o greutate redusă, caracteristici bune de rezistență. Aceste materiale inovatoare au atras imediat atenția constructorilor de iahturi. Prin acest timp, reduce stratul de FRP a devenit vreodată. Puntea este realizată dintr-o singură grosime acceptabilă din fibra de sticla pentru o rigiditate a ansamblului, pur și simplu se curbează sub picior. Îngroșarea stratului care duce la costuri inutile de iahturi materiale și mai scumpe. Prin urmare, utilizarea sandvișurilor a rezolvat imediat aceste probleme. Tehnologii au revenit la materialul testat - balsa. Acest lemne lungă, fără putregai, se află între două straturi de plastic. S-a obținut un material compozit oferind grosime, luminozitate și iaht putere de design acceptabil. Cu toate acestea, chiar și aici există dificultăți. Utilizați ca balsa umplere sandwich are sens doar în structurile de punte, ca balsa - materialul organic și apa intră în compozit putrezeste treptat. Deck forate într-o varietate de locuri pentru a instala șine, capace și alte accesorii. Apa are multe oportunități de a pătrunde în interiorul stratului. Treptat, materialul se prăbușește și își pierde avantajul. Aplicarea balsa ca material de umplutură, care va fi utilizat sub linia de plutire, în general nedorit Apa se va scurge în sandwich sub influența osmoza, în micropori, distrugând progresiv balsa. Mai mult decât atât, există riscul de conexiuni slabe balsa cu straturi din fibră de sticlă. Acest lucru este posibil, în caz de încălcare a procesului tehnologic în aplicarea personal necalificat.

Dacă materialul este deteriorat, se poate observa că umplerea sandwich-ului CoreMat nu este pur și simplu lipită de fibră de sticlă. Acest lucru este cauzat numai de munca neprofesională în fabricarea unui iaht

După balsa, alte materiale au atras atenția constructorilor de iahturi. Cea mai obișnuită umplere acum într-un sandwich este polistirenul. Contra: spuma emite substanțe nocive - stiren, dacă este lăsat în soare, apoi, după ceva timp se va evapora la temperaturi ridicate se topește și arde cu eliberarea de substanțe nocive. Este destul de dificil să se calculeze puterea finală a unui compozit cu material plastic spongios, astfel că rezistența finală a corpului iahtului devine necunoscută.

Ca material de umplutură, pot fi utilizate și structuri de tip fagure foarte ușoare. Aceste materiale sunt pe bună dreptate numite inovatoare, utilizarea lor necesită personal foarte înalt calificat. În cazul în care fibra de sticla turnate de mână în fabricarea de defecte mici crește doar osmoză și de a reduce timpul de organismul de garantare, în cazul structurilor de tip sandwich celulare în fabricarea unei erori poate fi costisitoare, - rezistența finală va scădea brusc. Chiar și cu un impact mic, corpul unui astfel de material compozit este distrus ireversibil.

În prezent, cele mai bune proprietăți au un material compozit, format din fibră de sticlă din exterior și din interiorul lui Kevlar. Cu toate acestea, unele iahturi moderne de ultimă generație, cum ar fi Oyster, sunt încă realizate din fibră de sticlă solidă, caz în spatele liniei de plutire devenind suficient de gros.