Producția de alcool etilic sintetic din gazele naturale în industrie se realizează în două moduri:

1) conversia catalitică a gazelor naturale ---> gaz de sinteză ----> metanol ----> etanol

2) descompunerea pirolizei lemnului de rumeguș cu formarea gazului de sinteză și fermentarea / fermentarea ulterioară a gazului de sinteză cu bacteriile corespunzătoare la etanol

3) acid sulfuric și metoda de hidratare directă a etilenelor extrase din gaz natural sau din gazele asociate produse în rafinarea uleiului

Gazul de sinteză (un amestec de CO + H2) poate fi obținut nu numai pe bază de cărbune sau gaz natural. În SUA și Europa, sunt în curs de lucru lucrările de gazificare a deșeurilor agricole, a lemnului, a algelor și a altor biomase. Astfel, resursele materiei prime pentru producția de gaz de sinteză sunt aproape nelimitate, și în plus, sunt reproductibile.

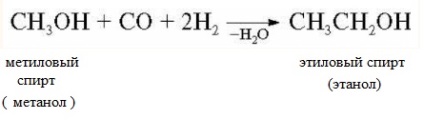

Alcoolul metilic (metanol) din industrie este derivat în principal din gazul de sinteză produs ca urmare a conversiei gazului natural de metan. Reacția se desfășoară la o temperatură de 300-600 ° C și o presiune de 200-250 kgf / cm în prezența oxidului de zinc și a altor catalizatori: CO + H2 -----> CH3OH

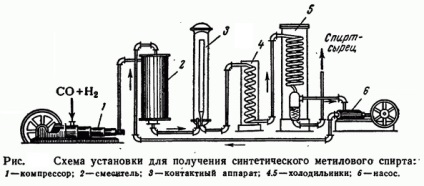

Prepararea alcoolului metilic (metanol) din gazul de sinteză este prezentată într-o schemă schematică simplificată

Utilizarea ca Co2 catalizatori carbonil de cobalt (CO) 8 lăsat să se reducă presiunea de reacție la 250 atm și gradul de conversie a metanolului la etanol a fost de 70%, iar produsul principal - etanol format cu o selectivitate de 40%. Produsele de reacție adversă sunt acetaldehida și esterii acidului acetic. Ulterior sa propus catalizatori mai selectivi pe bază de compuși de cobalt și ruteniu cu liganzi fosfinici și aditivi a constatat că reacția poate fi accelerată prin administrarea de promotori - ioni de iodură. În prezent, sa obținut selectivitatea de etanol de 90%. Deși omologarea mecanismul nu este complet stabilit, se poate presupune că este aproape de mecanismul de carbonilarea metanolului.

Odată cu producerea alcoolului etilic prin conversia catalitică a gazului natural, alcoolul etilic se obține și prin metoda enzimatică.

Metoda enzimatică a alcoolului etilic se obține din materii prime agricole (cereale, cartofi, sfecla etc.) și deșeurile din producția alimentară (melasa de sfeclă de zahăr, deșeurile din vinificație). În plus față de produsele agricole, se utilizează ca materii prime pentru producerea de alcool produse deșeuri de producere sulfit-celuloză și produse de hidroliză și piroliză a lemnului.

Metoda chimică produce alcool etilic sintetic din gazele naturale care conțin etilenă și gazele asociate produse prin rafinarea uleiului. În prezent, alcoolul sintetic este utilizat pe scară largă. Alcoolul sintetic elimină etanolul alimentar din materiile prime agricole, la fel de ieftin.

Cel mai mare producător de alcool sintetic din lume este Statele Unite - 55% din producția mondială totală. În același timp, ponderea alcoolului sintetic în producția totală în Statele Unite în 1974 a fost de 97%. Alcoolul sintetic din SUA este produs la 7 fabrici cu o capacitate anuală totală de 137,4 milioane de decaliter.

În 1974, producția de alcool sintetic la 10 întreprinderi din Belgia, Marea Britanie, Danemarca, Italia, Franța, Germania și Japonia a ajuns la 104,0 milioane de decaliter.

Conform planului de șapte ani de dezvoltare economică a URSS pentru 1959-1965. producția de etanol a crescut de la 158800000. făcute în 1958 la 202,68 milioane de locuitori. a dat în 1965, care sa ridicat la 128% în 1958. În 1974 URSS a fost elaborat 97400000. dat alcool sintetic.

Producția de alcool etilic din soluții de sulfit și hidrolizate de celuloză sa dezvoltat în țările în care se dezvoltă industria lemnului. Astfel, în 1974, toate alcoolul etilic a fost produs în Suedia, Norvegia și Finlanda. În Canada (23% în 1967), în SUA (1963 - 3,5%), în Franța (în 1962 - 1%), a fost produs un anumit consum de alcool din lichioruri de sulfit.

În URSS, în 1974, au fost produse 29,4 milioane de deciliteri de alcool sulfit-hidrolitic sau 9,7% din totalul alcoolului etilic produs în țară.

În același timp, sa planificat reducerea producției de alcool din materiile prime alimentare cu 10% datorită înlocuirii alcoolului din materii prime alimentare, utilizate pentru nevoi tehnice, cu alcool sintetic derivat din gaze naturale sau gaze rezultate din rafinarea petrolului.

Iată câteva date care caracterizează fezabilitatea economică a unui astfel de înlocuitor.

Costul investițiilor de capital pe 1 dal de alcool pe an în ruble.

În plus, costul alcoolului brut sintetic - de 4 ori mai puțin decât costul alcoolului alimentar.

Chiar dacă luăm în considerare faptul că purificarea alcool sintetic în moduri diferite de a crește costul său cu 50%, și chiar și atunci va fi mult mai mic decât costul de alcool alimentar, și economii de la înlocuirea alcool rectificat din materii prime alimentare de alcool sintetic va fi de 3 ruble. pentru 1 dal (în prețuri noi).

În anul 1965 a fost planificat pentru a dezvolta 100 de milioane. A dat alcool din alimente materii prime, din care 82 mln. Dal vor fi cheltuite pe vodca, vin și sucuri, și 18 mln. Dal pentru alte nevoi ale economiei. Atunci când înlocuiți numai această cantitate de alcool cu alcool sintetic, economiile vor fi

18 · 3,4 = 61,2 milioane ruble.

În plus, producția fiecărui decaletru de alcool sintetic eliberează 31,4 kg de cereale sau 86 kg de cartofi.

Aceste date demonstrează importanța enormă a organizării producției de alcool sintetic pe baza utilizării pe scară largă a gazelor naturale și asociate, precum și a gazelor reziduale rezultate din rafinăriile de petrol.

De mai mulți ani în URSS, o serie de fabrici pentru producerea de alcool etilic sintetic au fost puse în funcțiune prin două metode: acidul sulfuric și metoda de hidratare directă a etilenei.

Bazat pe nevoile economiei și posibilitatea de a înlocui alcool alimentar sintetic, prevede realizarea sarcinilor de proiect și desene de lucru pentru construirea unei instalații-pilot pentru producția de alcool sintetic, potrivite pentru băut, într-o fabrică de alcool sintetic, iar Institutul Central de Cercetare de alcool și likero- industria băuturilor însărcinat să efectueze studiile organoleptice ale alcoolului și de a dezvolta tehnologii pentru producerea de băuturi alcoolice ea.

În a doua jumătate a anului 1959, mostrele de alcool sintetic obținute prin hidratarea directă a etilenelor și purificate prin diferite metode au intrat în Institutul Central de Cercetare Științifică din Industria Alcoolului pentru studii organoleptice.

Caracteristicile comparative ale alcoolului brut sintetic și alcoolului rectificat alimentar sunt prezentate în tabelul 1.

Principala diferență între alcoolul sintetic și alimentele este prezența în el a urmelor de polimeri de etilenă, care provoacă gust neplăcut și aromă de condiment brut.

Principalele metode de purificare utilizate în instalația experimentală de alcool sintetic:

1) rectificare dublă în prezența alcalinei;

2) utilizând o soluție alcalină de permanganat de potasiu;

Să ne referim pe scurt la fiecare dintre aceste metode de purificare a alcoolului sintetic.

Ca urmare, rectificarea primară cu soluție de NaOH, luate la aproximativ 1% din cantitatea de alcool în instalarea poluproizvodstvennoy cu selecție: o fracțiune de cap de 25%, fracțiunea principală a fost de 50%, iar soldul de 25% a fost realizată prin îndepărtarea de eter dietilic (din fracția părinte) și polimerul de etilenă (C cub reziduu).

Apoi, fracția principală (50%) a fost supusă unei rectificări secundare pe un laborator de sticlă în prezența unei soluții alcaline de KMn04, luată în proporție de 0,0001% din totalul alcoolului.

Procentul de selecție a fracțiunilor este același ca în primul caz.

Randamentul aproximativ al alcoolului purificat a fost de 20% din valoarea inițială.

Acest eșantion corespunde condițiilor GOST pentru rectificarea alcoolului din materiile prime alimentare prin conținutul de impurități, dar diferă organoleptic de acesta.

O altă purificare a alcoolului a fost efectuată în direcția îmbunătățirii proprietăților organoleptice ale alcoolului sintetic.

A treia metodă de purificare este hidrogenarea într-o atmosferă de hidrogen.

Hidrogenarea unui alcool pe un catalizator de nichel de tip Raney la presiune atmosferică în condiții de laborator.

Alcoolul obținut după hidrogenare a fost separat de praful de catalizator și supus rectificării pe o coloană de laborator din sticlă.

Această probă de alcool a avut un grad mai mare de degustare decât alcoolul după purificarea chimică.

Hidrogenarea alcoolului pe un catalizator nichel-kieselguhr la presiune ridicată.

O altă purificare a alcoolului prin hidrogenare a fost efectuată pe o unitate de semiproducere fără presiune și la o presiune de 20 atm.

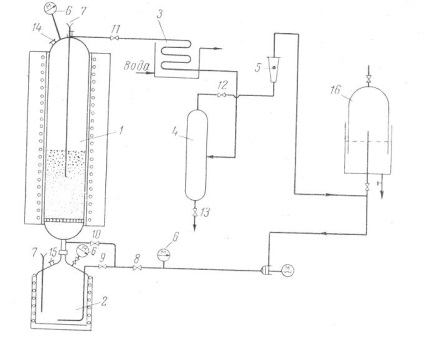

Instalația constă dintr-un saturator de vaporizator 2, un reactor 1, un separator 4 și un frigider 3.

Schema de instalare este prezentată în figură.

Schema de instalare pentru hidrogenarea alcoolului:

1-reactor: evaporator cu 2 cuburi; A-frigider: separator 1; 5 rotametru; gauge 6-ma-presiune; 7 termocuplu; 8, 9, 10 de reglementare a aprovizionării cu gaz; 11 supape; Supape cu 12 suprapuneri; Condensat de 13 canale; 14 bucăți pentru încărcarea reactorului; 15 conector; 16-compresor.

Hidrogenul din suportul de gaz 16 este alimentat de-a lungul liniei către soluția mamă situată pe fundul cubului de evaporare. Din cub, hidrogenul, împreună cu vaporii de alcool, pătrund în reactor.

În partea inferioară a reactorului există un grătar pe care se încarcă catalizatorul nichel-kieselgur. Un amestec de alcool și vapori de hidrogen intră în această rețea în zona catalizatorului.

Din reactorul de produșii de reacție se alimentează la un frigider și apoi într-un separator, răcit într-o baie de gheață, iar partea inferioară a acestuia este dat hidrolizată alcool, merge la distilare.

Procesul de hidrogenare a alcoolului are loc în faza gazoasă,

Excesul de hidrogen revine complet în proces.

Hidrogenarea alcoolului s-a efectuat la o temperatură de 135-140 ° și o presiune de 10 până la 50 atm.

Alcoolul sintetic purificat, hidrogenat pe o instalație care curge la presiune atmosferică și ridicată, corespunde condițiilor GOST pentru rectificarea alcoolului alimentar.

Caracteristicile comparative ale probelor de alcool sintetic și alcool alimentar sunt prezentate în tabelul 2.

În laborator, TSNIISPa din probele recepționate a fost preparat și tratat prin sortare 40% prin diferite metode utilizate în producția băuturilor alcoolice.

Tratamentul prealabil cu o soluție de permanganat de potasiu a fost efectuat pentru a oxida compușii nesaturați prezenți în alcoolul sintetic. Doza de KMn04 a fost testată în intervalul de la 10 până la 40 mg per 1 dL de sortare.

În plus față de CM nO 4, a fost testat efectul peroxidului de hidrogen asupra sortării alcoolului sintetic (0,05% din greutatea sortării).

Atunci când este utilizat un tratament carbon activat patru mărci de carbon activat: SKT, KAD, BAU, A. Cel mai bun efect de curățare dă cărbune pulverizat A, urmat de BAU cărbune. Sortarea prelucrate în condiții statice, la rata de 1 gram de carbon per 100 ml de soi timp de o oră și în condiții dinamice, care trece prin sortarea coloanei de cărbune, la o viteză de 10 dl / oră.

Pentru a îmbunătăți proprietățile organoleptice ale sortare, a fost aplicat tratamentul cu rășini schimbătoare de ioni. Utilizarea schimbătorului de ioni SDV-3 cu o umflare de 40% a dat rezultate pozitive. Aroma și mai ales gustul sortimentului s-au îmbunătățit.

Ionite SDV-3 este un cationit de acid sulfonic de tip de polimerizare cu o grupă activă S OzH. În aspect, acestea sunt granule maronii de culoare maro de dimensiuni de 0,35 până la 1,5 mm; o densitate în vrac de 0,6 g / ml.

Rezultatele prelucrării tipurilor de alcool sintetic prin metodele descrise sunt prezentate în tabelul nr. 3.

Este necesar să se arate cel mai bun efect de curățare pentru tratamentul secvențial combinat al CM nO 4, ionitul SDV-3 și cărbunele A și BAU. În ciuda o ușoară creștere a numărului de esteri, aldehide, uleiuri de fuzel, scor numeric, în acest caz, cele mai înalte (9 puncte). Acest lucru poate fi explicat prin faptul că, sub acțiunea de tip vodca oxidante chimice și cărbune activ în modificările calitative, produce o serie de noi substanțe cu gust și aromă plăcută, fapt confirmat de predicții teoretice prof. Glazenap și alții și ultimele lucrări ale laboratorului de producție a băuturilor alcoolice (GL Oshmyan, LN Maravin).

Comisia de degustare centrală, care a prezentat eșantioane de alcool sintetic pentru comparație cu alcool de înaltă puritate, a confirmat că sortarea, prelucrată

reactivi chimici și carbon activ, este mult mai mare în proprietățile organoleptice decât cele netratate.

Cele mai bune dintre eșantioanele trimise au fost o probă de alcool sintetic hidrogenat pe o unitate de curgere sub presiune.

Metode de prelucrare a datelor cu alcool preliminar purificat de sinteză adoptat în industria băuturilor alcoolice, și date de cercetare confirmă posibilitatea de purificare de alcool sintetic la alcoolul condițiilor de materii prime alimentare.

Alcoolul sintetic, purificat prin reactivi chimici și metode de hidrogenare sub presiune, poate fi recomandat pentru testarea în industria generală de inginerie și în industria parfumurilor.

1. KM Saldadze, A.V. Pashkov, V.S. Titov, compuși cu înaltă moleculare cu schimbători de ioni, Goskhimizdat, 1960.

2. KM Saldadze, rășini schimbătoare de ioni, Editura Academiei de Științe a URSS, 1959.

3. Shendsrova, Kambarov, Demin, Elaborarea unui sistem de purificare a alcoolului etilic sintetic, adecvat pentru băut, Raport tehnic, 1959.

4. Studiul posibilității utilizării alcoolului sintetic de valoare alimentară pentru producerea de vodcă de calitate, Raport al Institutului Central de Cercetări al Cryogenics. 1959.