Această publicație, vom începe o serie de articole despre Pro / ENGINEER, care își propune să demonteze stereotipurile în legătură cu acest design cu adevărat remarcabil și fabricarea de tehnologie. De regulă, criticile Pro / ENGINEER puternic răspândite de reprezentanții sistemelor concurente, uneori, nu au un indiciu despre tehnologia. Echipa noastră a acumulat mai mult de un deceniu de experiență cu acest produs software, iar inginerii lucreaza cu Pro / ENGINEER de la lansarea a 12. Cooperând cu multe întreprinderi, care a stabilit o varietate de pachete software, am primit cunoașterea experienței de utilizare a acestora, avantajele și dezavantajele lor, și în special cu privire la v5 sistem CATIA, care este intens studiat timp de un an, care lucrează în RAND / Dassault Systemes. cunoștințele și experiența noastră ne-au permis să decidă în cele din urmă, bazat pe ceea ce tehnologia aveți nevoie pentru a construi soluții pentru companiile rusești.

Se știe că există câteva stereotipuri stabile despre Pro / ENGINEER:

1. Sistemul nu este localizat (nu este rusificat).

2. Sistemul este prea scump pentru întreprinderile autohtone.

3. Sistemul parametric este foarte dificil de controlat și implementat.

4. Și apoi totul depinde de ceea ce compania vine sisteme concurente vinzator: întreprinderi mari spun că sistemul de Pro / ENGINEER este slab și este utilizat numai în întreprinderile mici (într-adevăr a însemnat Caterpillar # 151; cel mai mare producător de echipamente grele din lume?), în întreprinderile mici, dimpotrivă, că sistemul este presupus excesiv de puternic, iar software-ul cu capabilități limitate, dar suficiente este mai potrivit.

În mod similar, pot fi eliminate și alte mituri despre complexitate, costuri ridicate, excesul sau lipsa capacităților Pro / ENGINEER, pe care o vom face în următoarele publicații. Dar în articolul curent, dorim să vorbim despre un aspect mai important # 151; cu privire la noile funcții ale sistemului, care permit creșterea eficienței pregătirii tehnologice a producției.

Interfața comună

Ca și în cazul creării de părți, dezvoltatorii programelor de control au posibilitatea de a utiliza șabloane personalizate, în care puteți include mașini, unelte, adaptări și alte obiecte ale procesului de producție.

Lucrul cu goluri

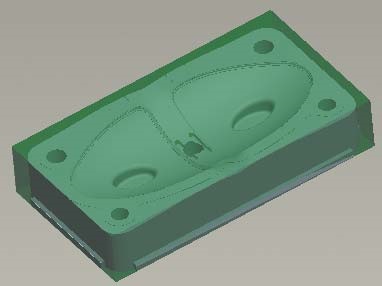

Piesa de prelucrat în modele noi este afișată automat în mod transparent, permițându-vă să vedeți forma piesei de prelucrat. Nivelul de transparență al piesei de prelucrat este determinat de utilizator folosind un parametru de setare special. În orice moment, puteți opri afișarea. Exemplu de vizualizare # 151; în Fig. 1.

Fig. 1. Transparența piesei este definită de utilizator

Zona de prelucrare tipică "În fereastră"

În Pro / ENGINEER Wildfire 2.0, puteți crea automat o fereastră de procesare (fereastră), care este, în majoritatea cazurilor, suficientă pentru a determina zona de procesare.

Ca și înainte, disponibil caseta de selectare moduri direct de contur sau geometria părții semifabricatului și desenul unui circuit ferestre mod arbitrar, dar a apărut modul bucla silueta pentru a crea automat circuitul de procesare conform formei Window piesă sau a piesei. Pus în aplicare, de asemenea, este posibil să se stabilească circuite suplimentare fereastră de compensare pur și simplu prin determinarea unei valori de compensare, în plus față de metoda deja stabilită de prelucrare ferestre: în interiorul ferestrei, de-a lungul limitele ferestrei, în spatele ferestrei. Dacă există circuite suplimentare în interiorul conturului ferestrei principale, aveți opțiunea # 151; părăsiți aceste căi sau ștergeți-le automat.

Vizualizarea căilor de procesare

Fig. 2. Vizualizarea modelului solid al instrumentului

Fig. 3. Forma modelului solid al instrumentului este transferată la Vericut

De asemenea, a devenit posibilă crearea și utilizarea unui instrument axial multistrat, care face posibilă optimizarea procesării găurilor complexe. Forma sculei poate fi foarte diversă, fiecare etapă fiind determinată separat, specificând diametrul și lungimea. Pentru toți pașii, puteți atribui un corector special și puteți defini punctul de control. Un exemplu de astfel de instrument este prezentat în Fig. 4.

Fig. 4. Exemplu de sculă axială în mai multe etape

Noile strategii de procesare

Au existat trei strategii de procesare: prăjire (rugajare), retușare (semi-finisare) și finisare (finisare).

În Pro / ENGINEER, orice strategie poate fi folosită atât pentru prelucrare cât și pentru finisare # 151; în funcție de parametrii setați și de modurile de tăiere. Se recomandă ca aceste strategii să fie utilizate ca și componente ale întregii secvențe de tratament, dar utilizarea lor individuală este, de asemenea, posibilă.

Combinația dintre aceste strategii face posibilă realizarea unei prelucrări complete a părții, care este deosebit de eficientă pentru prelucrarea pieselor complexe care formează # 151; matrițe și scule. Aceste tipuri de procesare sunt, de asemenea, optimizate pentru a suporta condițiile și strategiile de procesare de mare viteză și pot fi, de asemenea, folosite pentru a procesa date complexe în format STL. Având în vedere caracterul universal al noilor strategii, aș dori să le abordez mai detaliat.

Pe baza formei piesei de prelucrat, sistemul calculează calea de prelevare a probelor pentru materialul principal al piesei de prelucrat cu ajutorul unei prelucrări ulterioare. Această metodă vă permite să specificați diferite condiții și strategii pentru procesarea de mare viteză și este posibil să definiți zone de procesare închise și deschise și să alocați strategii diferite pentru aceste zone. Au fost implementate diverse strategii de tăiere, cu posibilitatea de a le împărți în zone. Această metodă este caracterizată de capacitatea de a preciza diferite precizii de procesare în interiorul piesei și de ieșire, ceea ce face posibilă corelarea piesei și, în același timp, reducerea numărului de cadre de programe, pentru a scăpa de cadre cu deplasări de microni. Această procesare permite mișcările netede, fără accelerații suplimentare și frânarea mașinii.

Una dintre condițiile pentru procesarea de mare viteză # 151; Această constanță a volumului de material fiind îndepărtat și strategia degroșare ne permite să aplice parametri suplimentari care vor controla constanța indemnizației pe întreaga suprafață a elementelor după degroșare, și pentru a asigura că condițiile sunt, de asemenea, mai multe strategii posibile. Astfel, în Fig. 5 prezintă procesarea fără a utiliza parametrul controlând constanța alocația și Fig. 6 # 151; cu acest parametru.

Fig. 5. Masini de prelucrare fara un parametru care controleaza constanta alocatiei

Fig. 6. Prelucrarea din parametrul care definește constanța alocației

Re-degroșare

-Finishing după degroșare se efectuează prelucrarea (sau poluchistovoy), astfel încât de prelucrare pentru a determina necesitatea de a selecta o dimensiune mai mică a sculei și pentru a se referi la anterioare brute (sau poluchistovuyu) tratarea # 151; orice altceva se va face chiar de către sistem. Zonele de rafinament care nu au putut fi procesate de instrumentul anterior vor fi definite și finalizate. Spre deosebire de metodele locale de rafinament, aici sunt procesate numai zonele, dar nu sunt procesate scoici din tratamentele anterioare. Cu acest tip de prelucrare, sunt disponibili și parametri care controlează constanța toleranței pe întreaga suprafață a piesei.

Finisarea este de obicei folosită după semifinisare, dar poate fi utilizată și în alte cazuri, deoarece referința pentru aceasta este conturul limită. Funcționalitatea acestui tip de tratament # 151; Crearea automată a căii optime a sculei, luând în considerare anumite limitări tehnologice. Acest lucru vă permite să creați în mod automat combinații de traiectorii de prelucrare orizontală și condiționată în mod orizontal, în funcție de forma piesei, asigurând astfel manufacturabilitatea prelucrării diferitelor părți ale piesei de prelucrat.

Puteți controla parametrul care determină unghiul de diviziune, care reglează împărțirea întregii suprafețe de procesare în regiuni # 151; abrupt (vertical condiționat) și plat (cu condiția orizontală). De asemenea, puteți determina zona pe care doriți să o procesați: vertical, orizontal sau ambele. Pentru suprafețe pur orizontale, se pot aplica și alți algoritmi de procesare. De asemenea, este posibil să se determine secvența de procesare a anumitor zone. În Fig. 7 prezintă un exemplu de finisare cu separare automată în zonele piesei de prelucrat și prelucrarea acestor zone folosind propriile algoritmi.

Fig. 7. Prelucrarea cu divizarea automată în zone și prelucrarea acestor zone prin algoritmi proprii

Procesarea traseelor

Capacitățile de procesare de-a lungul traiectoriei sunt extinse. A existat o strategie suplimentară de procesare # 151; 2 axe. Acum, cu procesarea cu mai multe treceri, puteți specifica diferite valori ale alocării admisibile pentru trecerile inițiale și finale, atât de-a lungul conturului, cât și în înălțime, toate setate într-o singură tranziție. În plus, această metodă vă permite să vă ocupați în mod eficient de diferitele zăbrele din partea respectivă. De asemenea, puteți utiliza nu numai freze, ci și burghie cu un unghi de ascuțire corespunzător. Cu ajutorul unui parametru special, puteți seta cu ușurință poziția muchiei laterale a sculei pe șanfren.

Cu prelucrarea multipass pe înălțimea conturului neînchis, a devenit posibilă controlul strategiei de tranziție de la un strat la altul. În plus față de metoda de retragere a sculei în planul de siguranță, puteți alege alte trei metode diferite:

• trecerea la următoarea poziție în planul XY la înălțimea curentă și apoi coborârea de-a lungul axei Z;

• Deplasați-vă mai întâi la poziția următoare de la cea curentă de-a lungul axei Z. Apoi deplasați-vă în planul XY;

• Deplasați-vă la următoarea poziție de la cea curentă în același timp de-a lungul axelor XYZ.

Utilizând capete de colț

La elaborarea programelor de control, este posibil să se utilizeze capete unghiulare în plus față de instrumentul de tăiere. Ca o consecință, posibilitățile de prelucrare a pieselor complexe pe mașini simple cu 3 axe sunt extinse semnificativ. Un exemplu de utilizare a capetelor unghiulare este prezentat în Fig. 8.

Fig. 8. Exemplu de utilizare a capetelor de colț

Manager de procese

În Pro / ENGINEER Wildfire 2.0, puteți controla crearea procesării utilizând managerul de proces, care se bazează pe tabelul proceselor, care enumeră toate obiectele procesului de producție, cum ar fi mașinile, operațiile, dispozitivele, tranzițiile CNC etc. Managerul de proces vă permite să creați obiecte noi de producție și să modificați proprietățile celor existente. De asemenea, puteți crea șabloane de producție bazate pe tranzițiile CNC existente și apoi utilizați aceste șabloane pentru a obține noi tranziții atunci când creați procesarea de noi părți. Managerul de proces simplifică foarte mult procesul de copiere, poziționare și tranziție. Diferitele instrumente disponibile în tabelul de proces oferă utilizatorilor o mulțime de informații utile.

Managerul de proces permite:

• când selectați o tranziție în tabelul de proces, afișați instantaneu pe model toate referințele utilizate acolo (de exemplu, suprafețele procesate în această tranziție sunt evidențiate);

• afișarea parametrilor de tranziție în fereastra de informații;

• afișați calea de lucru pentru întreaga operațiune, pentru una sau mai multe tranziții;

• Calculați timpul de prelucrare pentru tranziție, dacă este complet definit. Pentru a afișa timpul de procesare, este suficient să includeți coloana de timp de procesare în vizualizarea dvs. de tabel;

• Pregătiți și imprimați rapoarte bazate pe orice vizualizare din tabelul de proces. Informațiile sunt afișate în fereastra browserului normal și de Internet, iar rapoartele pot fi tipărite utilizând funcțiile de imprimare standard ale browserului.

Puteți crea formate personalizate de tabele și le puteți scrie în bibliotecă și puteți exporta tabelele de proces în format CSV, format standard pentru Microsoft Excel.

Manager de procese # 151; Un instrument important care simplifică crearea și editarea căii de unelte. Un exemplu de manager de proces este prezentat în Fig. 9.

Fig. 9. Exemplu de Manager de Proces

Utilizarea bazei de cunoștințe

Posibilitatea de a importa / exporta procesul de producție în format XML este foarte fructuoasă.

Pro / ENGINEER a avut deja posibilitatea de a transfera automat procesarea de la o parte la alta, dar daca a lucrat numai la piese create ca executii, acum puteti transfera procesarea de la o parte la alta fara aceasta restrictie. Pentru aceasta, exportați procesarea creată în bibliotecă și apoi, dacă este necesar, o importați în altă parte. În același timp, toate tranzițiile cu anumite moduri de tăiere și întreaga sculă sunt transferate automat pe noua piesă de prelucrat, adică întregul proces tehnologic prelucrat în ansamblu. Firește, puteți ajusta orice obiect. În unele cazuri, puteți chiar să automatizați transferul referințelor la o nouă prelucrare, de exemplu, utilizând același nume de cale în șablon și în noua parte. Această caracteristică reduce semnificativ timpul de dezvoltare și oferă o prelucrare mai bună datorită utilizării tehnologiilor deja dezvoltate la o anumită întreprindere.