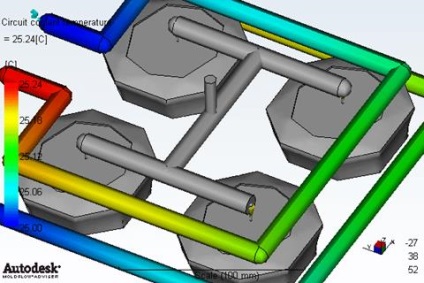

Din diagrama de temperatura lichidului de răcire (Figura 21) arată că diferența de temperatură dintre admisie și evacuare a lichidului din matriță este de 0,24 ° C. Acest fapt indică alegerea cu succes a geometriei și plasarea sistemului de răcire.

Figura 21 - Temperatura lichidului de răcire

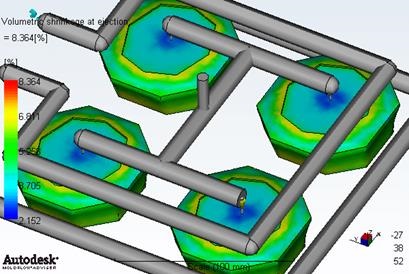

Contracția volumetrică în timpul injectării

Contracție - proprietățile metalelor și aliajelor scad în volum după răcire. Volumul de contracție are ca rezultat formarea porozității de contracție în zonele îngroșate ale turnării. Contracția volumetrică este afectată maxim de o zonă vopsită în roșu. Acest proces este cauzat de fluxul neuniform al reacției de întărire și de răcire a produsului.

Figura 22 - Contracția volumetrică în timpul injectării

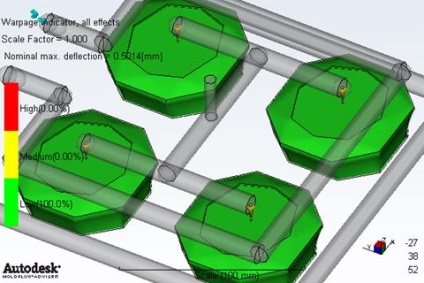

Criterii și alte efecte

contracție anizotropă în materiale turnate articole din plastic sunt solicitate (dar practic inevitabile) consecințe turnare sub presiune. Aceasta duce la dificultăți în obținerea unor dimensiuni precise produse din plastic necesare pentru vozniknove-Niju tensiunilor interne și colmatare atunci când tensiunile interne sunt atât de mari încât produsul începe să se deformeze.

Privind schema, putem concluziona că acest produs este 100% lipsit de efecte negative. Resturile produsului proiectat sunt scăzute.

Figura 23 - Strivire și alte efecte

Selectarea echipamentului principal pentru fabricarea produsului.

Am ales mașina automată termoplastică în conformitate cu următoarele criterii:

1. Forma matriței - determină posibilitatea poziționării matriței pe mașina de turnare prin injecție.

2. Greutatea turnării este verificată cu ajutorul volumului maxim posibil de injecție a mașinii de turnare prin injecție.

3. Forța de strângere necesară a matriței

Pentru a selecta echipamentul principal, trebuie efectuate următoarele calcule:

Calcularea volumului de injectare.

Volumul unui produs este definit de formula:

unde m este greutatea de turnare, 8,3 g;

- densitatea materialului, g / cm3; pentru polipropilenă = 0,92 g / cm3;

Volumul de injecție al turnării este de 36 cm3.

Calcularea forței de strângere

Forța de strângere se calculează după formula:

unde este presiunea specifică a turnării, 30 MPa;

Presiunea specifică de presare a turnării, valoarea practică

- zona de proiecție a produsului, 3620 mm 2;

N - număr de cuiburi, 4;

A este un coeficient care ține cont de căderea de presiune în formă, de 0,3-0,5;

Demag D 150 NCIII-R (Germania) este utilizat ca echipament principal pentru producerea de capace.

Tabelul 2 - Specificațiile mașinii de turnare prin injecție

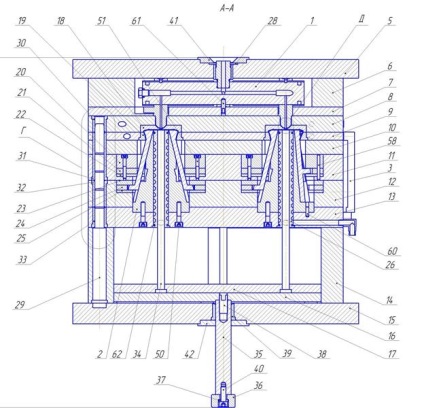

Figura 24 prezintă structura matriței de injectare.

Figura 24 - Construcția matriței

După sprue bucșe prelucrat materialul din duza mașinii de injecție intră placa alergător fierbinte (colector) 1 având un element de încălzire în funcție de canal materialul plăcii alergător fierbinte este alimentat la cald injectoare alergător. De la rulmenții fierbinți, materialul intră în cavitatea matriței prin orificiul de admisie.

Mai mult, masa turnării (produsului) este răcită în formă închisă. Dezvăluirea formularului are loc în trei etape, cu ajutorul cârligelor pos. 3.

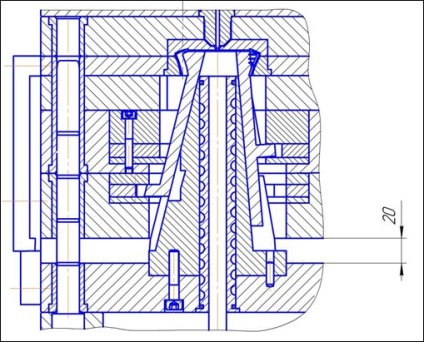

După cum se arată în figura 25, forma se deschide pe primul plan al conectorului. Con de bază iese din placa matriță la 20 mm, care corespunde primului ciclu de deget de la picior. Sliders pumn în cantitate de 4 bucăți, care sunt situate la un unghi de 14 0 îndoite în așa fel încât să le permită să se retragă în mod liber în continuare din pos de plăci. 9

Figura 25 - Poziția 1

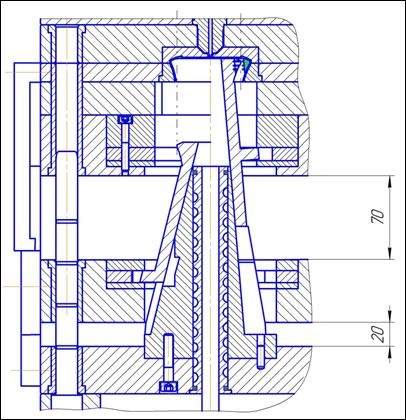

Următoarea mișcare este prezentată în figura 26. Forma se deschide pe al doilea plan al conectorului. Cursa este de 70 mm. Primul grup de glisiere iese din placa de matrice, iar cel de-al doilea, care se află la un unghi de 40, se îndoaie spre interior, lăsând firul.

Figura 26 - Poziția 2

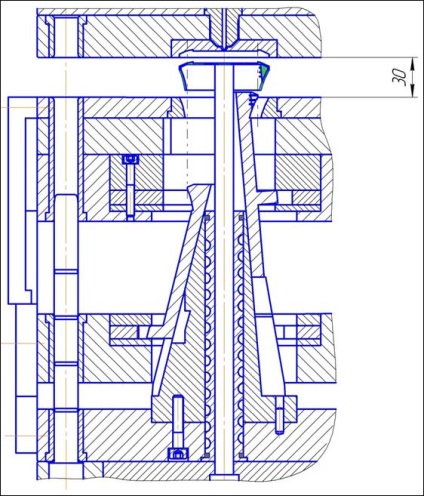

Forma se deschide în cel de-al treilea plan. Turnarea rămâne în placa de matrice pos. 9. Înlăturarea turnării (produs) din forma deschisă are loc prin operarea sistemului de ejecție constând din împingătoare 4 și antrenarea tijei de împingere a cilindrului hidraulic al mașinii de injecție.

Proiectarea matriței de injecție trebuie să garanteze că piesele sale sunt închise rapid și cu precizie. Acest lucru se realizează prin ghidarea coloanelor și a bucșelor.

Sistemul de răcire include 2 circuite în fiecare dintre plăcile de matrice și 2 contururi care trec prin placa de perforare și au un canal spiralat în dispozitivul de prindere.

Figura 27 - Poziția 3

Calculul duratei ciclului

Tratarea polimerului în matriță necesită îndepărtarea unei cantități mari de căldură. În acest sens, durata ciclului de turnare depinde într-o mare măsură de eficiența îndepărtării căldurii și de temperatura rezultată a turnării. În plus, modul de răcire afectează în mod semnificativ calitatea produselor. Astfel, o temperatură mai ridicată a matriței face posibilă obținerea: unor proprietăți mecanice superioare ale polimerilor cristalini, unei suprafețe calitative, stralucirea produsului; structura mai puțin orientată a polimerilor și tensiuni interne mai scăzute și o serie de alte aspecte pozitive. Temperatura scăzută a matriței permite reducerea: împrăștierii dimensiunilor produselor turnate, contracției și răsucirii, ciclului de turnare.

În același timp, trebuie reținut faptul că, cu răcirea rapidă a turnării, apar mari solicitări interne și dacă produsul este acționat la temperaturi ridicate, contracția secundară și răsturnarea sunt inevitabile. Pe pereții supra-răciți ai matriței, umiditatea poate condensa, afectând negativ calitatea suprafeței turnării.

Timpul calculat al unui ciclu se calculează prin formula:

Timpul de răcire al matriței este determinat de formula aproximativă:

unde a este coeficientul de conductivitate termică a produsului, m 2 / s a = 0,86 # 8729; 10 -7 m2 / s

Tm este temperatura topiturii la intrarea în cavitatea matriței, la 210 ° C

Tizd - temperatura de turnare la sfârșitul perioadei de răcire în matriță, 70 ° C

Tf este temperatura matriței. 52 ° С

- grosimea medie a produsului, mm (= 2 mm).

Să luăm un timp de răcire de 14 s, atunci:

Pentru matrițele de injecție, calculul se referă la volumul de injecție, forțele de strângere, productivitatea materialelor plastice și dimensiunile geometrice ale plăcilor. Produsul pentru care tachetarea este proiectat este fabricat din polipropilenă. Greutatea unui produs m = 8,3 gr.

Având în vedere dimensiunile generale ale matriței și forța de strângere, este selectată mașina termoplastică Demag D 150 NCIII-P. Volumul maxim de injecție este de 540 cm3.

Cuibul, datorită volumului de injecție al mașinii automate termoplastice, poate fi găsit din formula:

unde este factorul de utilizare a mașinii, care depinde de starea polimerului;

- volumul injecției mașinii de turnare prin injecție, cm3;

- volumul unui produs, cm3;

- coeficient care ține cont de volumul sistemului de poartă.

Astfel, cuibul datorat volumului de injecție

Cuibul, datorat forței de strângere a plăcilor mașinii automate termoplastice, este determinat de formula:

Unde este forța nominală de strângere a plăcilor mașinii automate termoplastice, N;

- presiunea din plastic în bucșa de turnare, Pa;

- zona de proiecție a produsului pe planul conectorului matriței (fără a lua în considerare suprafața secțiunii găurilor), m 2;

- coeficientul care ține cont de zona sistemului de porți din placă;

- coeficient care ia în considerare utilizarea forței maxime de strângere a plăcilor cu 80-90%

Design-ul a poansonului pentru forma este destul de complicată și ocupă o cantitate destul de mare, astfel încât prioritatea în formarea prin injectare sunt puse selectarea forma și dimensiunile forței de strângere, iar numărul maxim posibil de buzunare în astfel de dimensiuni egale la 4. Prin urmare, valoarea adoptată 4. Unitatea de injectare poate fi instalat cu un volum mai mic de injectare de 60 cm3.