Ca și în multe alte metode de prelucrare a plasticului, procesul de amestecare este prezent în formarea prin suflare prin extrudare. Aici, două matrițe de matriță comprimă compresa preforma (manșonul de extrudare topit), dând un început procesului de turnare ulterioară a produsului finit. In contrast, de exemplu, prin procesul de strângere de turnare prin injecție mucegai în formarea prin extrudare-suflare este mult mai puțin potrivite pentru calculul teoretic „la mal“, mai puțin previzibile și, cel mai important, mai puțin studiate. Cu toate acestea, închiderea matriței în turnare prin suflare de extruziune are un impact enorm asupra întregului proces de producție, mai mult decât pare multora, astfel încât să înțeleagă și să gestioneze în mod corespunzător le este absolut necesar să se organizeze o producție eficientă.

În primul rând, este necesar să înțelegem lucrurile de bază și o anumită terminologie. Închiderea formării EV rezolvă două probleme. Prima sarcină este aceea de a presa marginea care separă piesa de prelucrat (fragmentul manșonului) în piesa care merge la formarea produsului și la partea rămasă pe panglică. A doua sarcină este de a contracara deschiderea matriței datorită presiunii aerului comprimat care este introdus în țaglă pentru al forma.

Un concept cheie în studiul închiderii matriței este linia de strângere. Linia de strângere (în terminologia engleză - linie de strângere) este întreaga lungime a marginii de mai sus, presată de mucegai pentru a separa partea utilă a țaglei de piele. Zona de mucegai responsabilă de această acțiune este numită marginea de tăiere.

Lungimea liniei de prindere depinde în primul rând de designul produsului și aici pot fi clasificate în patru grupe principale:

A) Containerele fără flacără de umăr

Sticlă pentru produse cosmetice marca Natura Siberica (produsă de compania "First Solution" în regiunea Moscovei pe o mașină de suflat extrudare SMC 1000DTC).

Aceasta este, de obicei, cel mai simplu sticle, sticle și cutii de conserve, în cazul în care diferența de diametru al gâtului și corpul principal al produsului nu este atât de mare, și, astfel, manșon peste lățimea nu merge dincolo de gura. Când se suflă astfel de produse, linia de strângere apare numai de-a lungul părții inferioare a flaconului și, foarte des, chiar și fără lățimea sa maximă.

B) Recipiente cu umăr alungit

O sticlă de produse cosmetice marca Organic People (fabricată de compania "First Solution" din regiunea Moscovei pe o mașină de suflat extrudare SMC 1000DTC).

Acestea includ sticle largi, ovale, plate sau sticle rotunde, unde diferența dintre diametrul gâtului și lățimea corpului este destul de mare (mai mult de 3-4 ori). Umflați articole similare ale unui furtun îngust, nu se obține datorită distribuției slabă a materialului la fragmentele cele mai îndepărtate și unghiurile de sticla, astfel încât manșonul face larg și la închiderea liniei de strângere a formei apare nu numai pe partea de jos, dar partea stângă și partea dreaptă a gâtului pe T. n. umerii flaconului.

B) Containerele cu mâner

O sticlă de produse chimice de uz casnic a mărcii "Ushastyi Nyanya" (produsă de Kraft în regiunea Irkutsk folosind o mașină de suflat extrudare SMC 5000TC).

D) Produse tehnice

Leakea 5 litri (produs de compania "Beacon" în regiunea Sverdovsk pe o mașină de suflat extrudare SMC 30S).

În acest grup, pentru simplitatea generalizării, ne referim la toate produsele de aplicație care nu sunt ambalate, care sunt complexe în formă geometrică. Exemplele cele mai impresionante: cutii de udare de grădină sau conducte de aer pentru automobile. În astfel de produse, lungimea liniei de strângere este adesea egală cu lungimea întregului contur al părții finale sau de 60-90% din lungimea acestui contur.

Apoi se pune întrebarea: cum se transformă valoarea obținută a lungimii liniei de strângere într-o cerință de forță de strângere. Există o mulțime de argumente și calcule pe această temă în literatura străină, dar în funcție de rezultatele muncii reale, următoarea formulă sa dovedit a fi cea mai corectă și mai ușor de înțeles:

Factorul material a fost introdus, deoarece nu numai polietilenă de joasă presiune, ci și alte materiale cum ar fi copoliesterii LDPE, PP, PC sau PET sunt utilizați în turnarea EV. iar forța de strângere necesară pentru aceste materiale diferă destul de puternic. Pentru formula indicată, factorul material este derivat după cum urmează:

- HDPE - 550

- LDPE 450

- PP - 950

- PC / copoliesteri - 1100-1200

Formula nu este intamplatoare, vezi unități „SUA“, este în SUA turnarea prin suflare de extruziune este aplicarea pe scară largă și cea mai de masă, iar cel mai mare număr de practicanți prin suflare lucrări în această țară.

Dacă formula simplificată și converti într-o mai familiar pentru noi sistem metric de măsurare, constatăm că pentru prinderea 1cm HDPE este necesară o forță de aproximativ 1 kN (LDPE la 0,8 kN, respectiv, la PP - 1,65 kN și pentru PC și copoliesteri aproximativ 2-2,2 kN). Este important să se înțeleagă și să ne amintim întotdeauna că lungimea elementelor rând de strângere efect direct proporțional asupra forței necesare și faptul că lungimea liniei de prindere a articolului trebuie să fie întotdeauna înmulțită cu numărul de cuiburi în matriță.

Ați putea observa că în formula de mai sus, valoarea rezultată este numită forța de strângere (și nu forța de strângere). Pentru a calcula forța totală de strângere, este de asemenea necesar să se țină seama de efectul aerului comprimat.

Efortul necesar pentru a bloca matrița împotriva aerului comprimat este considerat o metodă clasică: înmulțirea suprafeței proiecției produsului cu presiunea aerului. De exemplu, dacă avem o sticlă plană, dreptunghiulară, cu o lățime de 6 cm și o lungime de 12 cm, iar dacă noi am suflat prin presiunea aerului de 7 bari, este necesar pentru a contracara aerul la aproximativ 5 kN pentru fiecare fantă a flaconului. Zona proiecției gâtului în calcul nu participă, deoarece dornul de suflare îl acoperă complet. Pentru mai multe forme complexe din punct de vedere geometric, zona proiecției este considerată mai scrupuloasă, dar în general este destul de acceptabilă și calculul aproximativ cu o marjă în direcția mare.

Implementarea forței de prindere

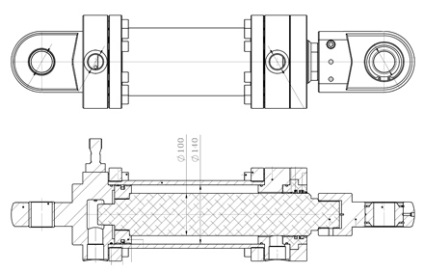

Forța de strângere creată de mașină pentru mașinile hidraulice de suflat este determinată de doi factori echivalenți: dimensiunea cilindrului de prindere și presiunea uleiului furnizat cilindrului în momentul blocării. Deoarece mașinile de formare prin extrudare-suflare, mecanismul unității de prindere, de regulă, are un relativ simplu cinematica, se presupune că forța de strângere este asigurată este egală cu forța de împingere nominală a cilindrului hidraulic. Forța de împingere, la rândul ei, se calculează prin metoda standard adoptată în știința hidraulică, și anume prin înmulțirea presiunii uleiului de către zona cilindrului (pătrat în terminologia limbii engleze) a cilindrului. Deci, un cilindru hidraulic cu manșon cu diametrul de 125 mm la presiunea de ulei de 100 bar asigură o forță de 122 kN.

Fragmentul desenului cilindrului hidraulic al mașinii de suflat prin suflare SMC 5000DTC cu un diametru al manșonului de 140 mm.

Dacă diametrul garniturii cilindrului este fixat și cunoscut în prealabil, presiunea uleiului este variabilă. Când mașina este în funcțiune, presiunea uleiului hidraulic, în primul rând, se schimbă în mod dinamic, deoarece este utilizată pentru a conduce diferitele cilindri, iar în al doilea rând, este reglată de o supapă de siguranță. Ca urmare, pentru a înțelege exact ce fel de forță este asigurată de cilindrul hidraulic, este necesar să se urmărească la ce presiune se introduce uleiul în el chiar în momentul închiderii. De multe ori, în momentul închiderii sistemului nu poate furniza aceeași presiune ca ulei în timpul altor faze ale mașinii (de exemplu, 80-90 bari la momentul de strângere la 110-120 bari la alte momente), cu toate acestea, studiind „catalog“ parametrii de forța de strângere , atunci când alegeți configurația mașinii, este important să determinați cu exactitate la ce presiune de ulei se furnizează efortul declarat și dacă sistemul hidraulic asigură în general această presiune în funcționare reală.

Sistemul hidraulic cu o presiune de 80-120 bari este de obicei în măsură să asigure forța de strângere nu este mai mare de 100-150 kN - pentru a „stoarce“ cel mai mare dintre acestea, cilindrul de prindere trebuie să fie disproporționate, și că implică un dezechilibru mecanic, și excesiv de mult timp pentru a finaliza un astfel de ulei de cilindru. Pentru mașinile cu capacitate medie și mare (150-300 kN), cele mai raționale sisteme sunt cele cu un contur separat pentru închidere și pentru alte mișcări. Acest lucru permite utilizarea de înaltă presiune numai în cazul în care aveți nevoie de ea (la închidere) și mai puțin exigente în ceea ce privește mișcările de efort (tobogan, o mandrină lovitură, un semn, trunchiurilor), o presiune ușoară utilizare (de exemplu, 80-90 bar), care asigură condiții mai bune de funcționare și durabilitate a componentelor hidraulice.

Tipuri de noduri de mașini de turnare prin suflare prin extrudare prin închidere

Toate variantele de bază pentru execuția unităților de îmbinare ale mașinii de turnare prin suflare prin extrudare pot fi luate în considerare în gama de modele SMC.

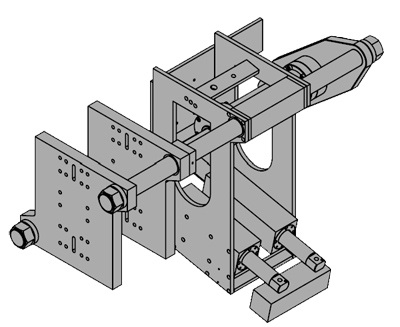

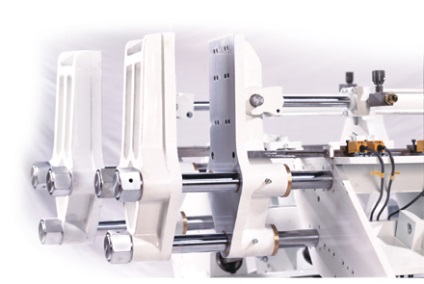

Unitate de prindere cu două coloane de ghidare la colțurile opuse ale plăcii

Cilindrul de închidere este situat în spate în centrul plăcii. Prin extindere, cilindrul apasă pe centrul plăcii posterioare și forțează simultan celălalt capăt pentru a desena placa frontală de-a lungul celor două coloane de ghidare situate în colțul din dreapta jos și în partea stângă sus.

Aceasta este prima unitate de prindere, cu care totul a început în anii 1960, extrudare suflare mașini de formare și un flux ascendent transportul este deplasat din poziția „sub cap“, într-o poziție „sub mandrina lovitură.“ Acest concept oferă o distribuție foarte bună a efortului asupra suprafeței plăcii și singurul său dezavantaj este imposibilitatea transferării produsului în poziția de stripare automată (coloana superioară stângă interferează).

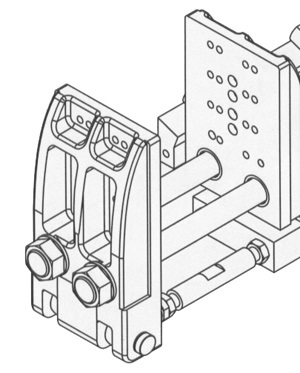

Ansamblul de închidere cu o poziție inferioară a coloanelor de ghidare

Pentru posibilitatea de a transfera produse în lateral în poziția de îndepărtare a oblicității, a fost dezvoltat un ansamblu de prindere cu un aranjament inferior al coloanelor de ghidare. Principiul de presiune sincronă asupra centrului plăcii din spate, cu atracția simultană a frontului, a fost păstrat, dar coloanele sunt situate nu în colțuri, ci în partea de jos.