Extinderea găurilor. Stretchingul este tratarea suprafețelor cu unelte - broșe, prevăzute cu dinți, situate perpendicular pe axa sculei; fiecare dintre dinți îndepărtează un anumit strat de metal, deoarece înălțimea dinților este diferită. Îndepărtarea metalului de pe suprafață în timpul procesării găurilor apare atunci când se deplasează broastele în direcția axei piesei de prelucrat.

Cel mai frecvent tratament pentru tragerea alezaje găurite sau constau dintr-o tijă 1 (fig 88.) Cu un sistem de blocare pentru fixarea sculei anterior; gât 2, secțiunea transversală a care este ales, astfel încât tragerea la supraîncărcarea ruptura sa a avut loc în acest caz, dar nu în orice alt loc în cazul în care ar fi dificil de a re-sudeze partea ruptă a sculei; partea de ghidare 3, pentru orientarea prealabilă necesară în țepușă gaura prelucrată; partea 4 de lucru (dinți tăiați); partea de calibrare 5 (dinți de măsurare); partea suport 6.

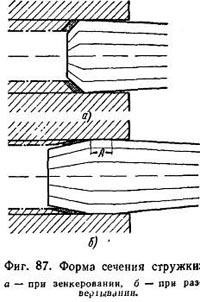

. Distanța dintre muchiile de tăiere a doi dinți adiacenți, numit pas dinte (este diferit de tăiere și pentru calibrarea primei dinților este ales în funcție de lungimea găurii prelucrate, pentru a doua - de obicei luate egal cu jumătate din pasul dinților de tăiere pe o medie.

Premisa pentru buna funcționare a broșei este tăierea simultană a cel puțin trei dinți. Cu toate acestea, pentru a evita apariția forțelor excesive și ruperea broșei, nu trebuie să existe mai mult de 6-8 dinți în funcțiune. Pentru a obtine dupa o suprafata mai neteda si mai curata, pasul dintilor trebuie sa fie diferit (diferenta in pas este de 0.2-0.3 mm).

Înălțimea dinților piesei de lucru crește treptat de la coadă la partea de calibrare, în funcție de materialul tratat și de dimensiunile găurii trase, cu 0,01-0,2 mm.

De obicei, de lucru și de calibru al brose sunt realizate din oțel de mare viteză, alte părți sunt realizate din oțel și elemente structurale sudate realizate din oțel de mare viteză.

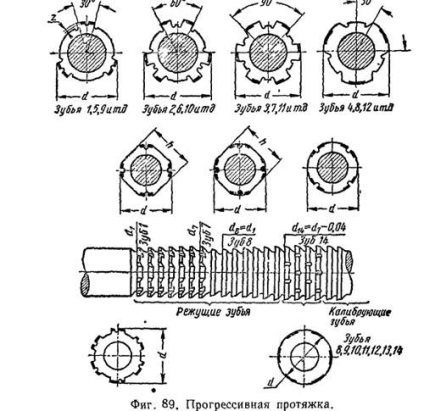

Pentru a reduce lungimea rotisorului broșat progresiv utilizat (fig. 89), în care o parte din majoritatea dinților de tăiere furnică de metal tăiate nu este peste cercul gaura, și părțile sale individuale ( „tăierea progresivă“). Numai ultimele găuri de calibrare a dinților rotunjite au o formă cilindrică

Prin reducerea lățimii de cip poate crește grosimea acestuia și, în consecință, să reducă numărul de dinți de tăiere broșă, reducând lungimea sa cu aproape jumătate, și de a reduce forțele de tăiere care acționează asupra sculei.

Numărul de dinți din secțiunea 3-6 de fiecare secțiune îndepărtează un strat de metal cu grosimea de 0,1-0,4 mm. La capătul broșei se găsesc finisaje rotunde și dinți măsurați.

Întinderea suprafețelor netratate este împiedicată de fluctuațiile semnificative ale formei și dimensiunii lor. În aceste cazuri, se utilizează broșe progresive cu dinți cu patru sau hexagonali, precum și cu dinți spulberați.

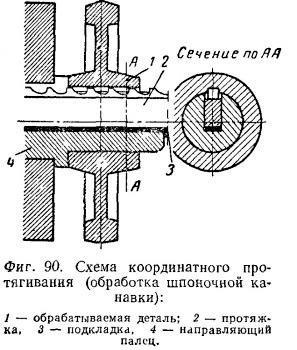

Când broșat coordonate este necesar să furnizeze anumite suprafețe tratate coordonare proheavy în raport cu alte suprafețe, de exemplu, poziția în raport cu axa keyway anterior gaura prelucrată (fig. 90). În acest caz, piesa de prelucrat nu este orientată în spațiu prin tragere la sine, la fel ca în tragerea liber: detalii atașate la o anumită poziție pe mașină. Tăierea este, de asemenea, amestecată de-a lungul ghidaților corespunzători sau de-a lungul suprafeței părții, față de care suprafața întinsă trebuie să fie coordonată.

Foarte adesea tratamentul găuri produce un instrument, cum ar fi o broșă convențional (dar mai scurt), împingându-l presei prin gaura prelucrată Acest instrument funcționează în compresie, spre deosebire de broșă care lucrează în tensiune. Acest proces se numește piercing-ul găurii, d instrumentele folosite sunt firmware-urile.

Oțelurile de cusut sunt de obicei folosite pentru calibrarea lor, cel mai adesea după tratarea termică a pieselor, în care sunt perturbate corecțiile și forma găurilor.

La tragere și coasere, mișcarea de alimentare nu este necesară, deoarece îndepărtarea straturilor individuale succesive de metal se datorează diferenței de dimensiune a dinților broșei.

Întinderea este utilizată pentru prelucrarea diferitelor suprafețe interioare (găuri rotunde și formate cu diametrul de 6-100 mm), planuri și suprafețe exterioare. Unele tipuri de suprafețe (de exemplu, găuri cu fante) sunt tratate în prezent numai prin tragere datorită dificultăților mari care apar atunci când se prelucrează astfel de suprafețe în alte moduri.

Aplicarea pe scară largă a întinderii suprafețelor (în special în producția pe scară largă și în masă) se explică prin următoarele avantaje ale acestui proces:

1) eficiență ridicată în procesare;

2) precizie mare (până la clasa a 2-a) și puritate ridicată a prelucrării (până la clasa a IX-a);

3) ușurința de întreținere a mașinii și capacitatea de a automatiza procesele;

4) simplificarea detaliilor tehnologice de prelucrare prin înlocuirea suprafeței trăgând succesive tratarea mai multor instrumente (sau scanare și adânciți tăietor plictisitoare și scanare, etc.) .;

5) capacitatea de a furniza precizia necesară prin tragerea unor suprafețe (de exemplu, găuri cu fante), care sunt greu de manevrat cu exactitate în alte moduri.

Utilizarea ruperii este limitată de următoarele motive:

1) apariția, atunci când se trage, unor forțe considerabile de tăiere care pot provoca deformări ale pieselor procesate (în special cu pereți subțiri);

2) imposibilitatea de a întinde suprafețele pieselor mari;

3) imposibilitatea tragerii găurilor orizontale;

4) costul ridicat al broșelor;

5) incapacitatea de a întinde suprafețele la o suprafață atât de tare, la care scula de lamă nu este aplicabilă;

6) dificultatea coordonării precise a poziției axei găurii prelucrate în raport cu celelalte părți ale piesei de prelucrat (adică dificultatea de a fixa poziția acestei găuri).

Mașinile de găurit pentru prelucrarea găurilor sunt împărțite în următoarele tipuri:

a) cu un cursor;

b) cu două glisiere;

2) vertical cu un cursor;

3) dispozitive verticale semi-automate:

a) cu un cursor;

b) cu mai multe glisiere.

În mod tipic, mașinile echipate cu glisoare pentru a furniza elici cu linie dreaptă au un mecanism hidraulic.

Cele mai universale și mai răspândite în toate tipurile de producție sunt mașinile orizontale de broșare destinate procesării găurilor. Masinile de broasca verticala necesita mai putin spatiu.

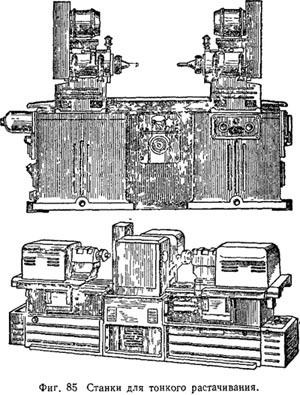

Găuri subțiri plictisitoare. La fabricarea mai multor piese, este necesar să se asigure o precizie și o curățenie ridicată a prelucrării găurilor cu o precizie înaltă a coordonării axelor.

Instalarea găurilor. Găurile clasei de precizie a doua și a treia după forare sau pătrundere sunt uneori prelucrate în final de implementare. Găurile sunt prelucrate prin desfășurare la acestea.

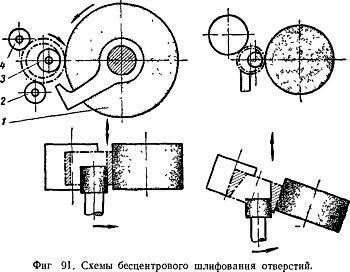

Prelucrări de deschideri de detalii cu aplicarea abrazivilor. Există următoarele moduri de tratare a găurilor cu abrazivi: 1) măcinare; 2) honuirea; 3) lipirea; 4) superfinisare; 5) lustruire.

Găurile de găurire în magazinele de producție sunt utilizate într-o măsură foarte limitată, deoarece această metodă este productivă scăzută și costisitoare. Îndepărtarea internă este procesată.