În acest scop, se folosesc diferite metode: turnarea prin turnare, forjarea, ștanțarea, laminarea, tăierea, frezarea, strunjirea, măcinarea.

Dar, în măsura în care tehnologia a evoluat, în special în industriile moderne de inginerie mecanică (aviamotorostroenie, inginerie de rachete, inginerie nucleară, etc.), materiale noi, care sunt foarte dificil, și uneori imposibil, de a prelucra prin mijloace mecanice.

Astăzi există aliaje foarte dure și foarte fragile care, atunci când sunt prelucrate, se pot prăbuși. Așadar a existat nevoia de a crea noi modalități de prelucrare a metalelor - sa născut o metodă de tratare electrochimică, folosind procesul de electroliză.

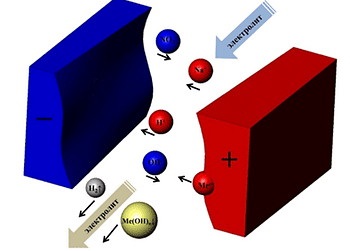

Această lege este baza pentru prelucrarea electrochimică a metalelor. În timpul electrolizei, electrozii electrici sunt scufundați în soluție de electroliți, se aplică tensiune electrică și curentul electric începe să curgă în electrolit. În acest caz, hidrogenul este eliberat la catod (-), iar metalul anodului însuși este dizolvat la anod (+) - și oxigenul este eliberat.

Procesul de dizolvare a corpului de anod, au fost mult timp utilizate pentru a îmbunătăți calitatea suprafeței - o gravură electrochimice și lustruire electrolitică sunt utilizate pentru a curăța suprafața filmului de oxid și îi conferă un luciu.

În aceste două procese, un strat foarte mic de metal este îndepărtat de pe suprafață și geometria piesei de lucru nu se schimbă, deoarece se utilizează o densitate foarte mică a curentului și rata de dizolvare este foarte mică. Dacă densitatea curentului crește, viteza de dizolvare va crește și apoi cantitatea de metal scos va crește la o valoare care va schimba configurația produsului.

Cum funcționează tratamentul electrochimic al metalului?

Piesa este conectată la o sursă de curent pozitivă și devine un anod, iar electrodul sculei la cel negativ și devine un catod. Distanța dintre catod și anod este setată de la 0,05 până la 0,5 mm. iar în acest mic spațiu, cu ajutorul unei pompe, electrolitul este pompat continuu.

Suprafețele nefuncționale ale catodului sunt acoperite cu un strat subțire de izolație și, decalajul dintre electrozi este foarte mic, intensitatea câmpului electric este foarte mare, iar densitatea de curent ajunge la cantități mari (până la 250 A / cm2). Metalul anodului se dizolvă la o viteză mare, simultan sub toată suprafața de lucru a catodului și îndepărtat din stratul substanțial piesa de prelucrat la o rată de 0,5 până la 6 mm per minut.

În același timp, forma și dimensiunile catodului sunt reproduse pe anod cu precizie foarte mare. Pe măsură ce metalul se dizolvă la anod, catodul este adus treptat mai aproape de anod pentru a menține dimensiunea spațiului.

Ca electrolit, se utilizează soluții apoase de săruri anorganice, de exemplu, acid azotic sau clorură de sodiu.

Ce se întâmplă în spațiul interelectrodei?

Luați în considerare un anod de fier aburit într-o soluție apoasă de clorură de sodiu. În timpul disocierii electrolitice, apa se descompune în cationi de hidrogen și anioni hidroxilici:

Metal se dizolvă la anod si ionii de fier reacționează cu ionii hidroxil, formând hidrați de oxizi de fier, care sunt insolubile în apă și precipitat:

hidrati de oxid metalic umplut spațiu interelectrodic, interfera cu procesul normal de electroliză și, prin urmare, diferența este pompat continuu electrolit proaspăt care conduce căldura, conduce reactivi și îndepărtează produșii de reacție.

În acest fel. dizolvarea corpului anodic și tratamentul electrochimic al produsului pentru a se obține forma dorită.

Tratamentul electrochimic al metalelor permite:

Procesează orice metale și aliaje, indiferent de compoziția chimică și proprietățile mecanice;

instrumentul catodului nu se uzează;

acest tratament nu modifică structura metalului, nu dă fisuri și alte defecte;

tehnologia de procesare este simplificată, în special dacă este necesar să se efectueze o gaură figurată și o cavitate de formă complexă, este necesară numai mișcarea de translație a catodului cu configurația dorită.

Metodele electrochimice de prelucrare a metalelor au găsit o aplicare largă în fabricarea diferitelor părți, în special a celor care sunt dificil sau imposibil de fabricat în alt mod.