obținerea unei bucăți de conducte de undă, flanșă și asamblarea acestora;

tratarea suprafeței de contact a flanșei și găurirea găurilor de fixare;

aplicarea acoperirilor protectoare și finisarea suprafețelor portante;

fabricarea plăcilor dielectrice ale absorbantului;

aplicarea pe suprafața plăcilor a unei acoperiri absorbante;

asamblarea unei încărcări consecvente a ghidului de undă;

Primele trei elemente sunt discutate în detaliu în secțiunile anterioare. În mod specific aici numai fabricarea de caneluri în cavitatea tubului ghidului de undă. Ele sunt obținute prin tragere, folosind o broșă specială, care formează simultan numărul necesar de caneluri și asigură finisarea lor.

Canelurile se extind la ansamblul unui tub cu ghidaj de undă cu o flanșă.

Să analizăm în detaliu p. 4, 5 și 6.

Aici se folosesc materialele bazei dielectrice a sarcinilor de absorbție a suprafeței, ceramică, sticlă, getinax, mica, textolit. Rolul acoperirii absorbante se realizează prin filme subțiri de metale (aliaje) cu rezistivitate ridicată, de exemplu filme subțiri de nicrom. Este, de asemenea, posibil să se utilizeze filme nemetalice conducătoare, în special filme din pastă de lac.

Substraturile ceramice pentru sarcini de ghidare cu surse de absorbție de suprafață de grosime de 0,3 până la 1,5 mm sunt realizate din masă de înaltă alumină "Minalund" (M-7). Procesul tehnologic de fabricare a unui film ceramic este după cum urmează. Shlik- ker, fabricat pe baza de soluție 3-4% riykarboksimetiltsellyulozy nat- și masă M-7 în relație nii1-1, se întinde pe sticlă și se usucă în Techa-set temperatura camerei 50-60chpri. Ca rezultat, se obține un film ceramic ușor separat de sticlă și bine prelucrat.

În ștampila sau adaptarea unui film dielectric, se taie substratul încărcăturii ghidului de undă al configurației date. O cantitate mică de liant în detaliul brut permite utilizarea unei recoacere la temperatură unică de 1720 ° C 5-6ch.Posle întârziată ardere a suprafeței substratului adiacent la sticlă, are un grad de puritate de 7-8, în timp ce suprafața opusă - 5-6 clasa de rugozitate.

Un strat subțire de nicrom este aplicat pe suprafața unui substrat ceramic prin evaporare în vid. Nichromul este depozitat pe substratul încălzit. După aplicarea unui strat cu o grosime dată, este sinterizat într-un vid la 450 ° C. Încălzirea substratului este indirectă.

Procesul tehnologic de fabricare a sarcinilor absorbante plate pe sticlă este după cum urmează. Placa de sticlă rectangulară este degresată cu grijă și, pe de o parte, este mată. Straturile de argint sunt aplicate pe marginea plăcii prin aprindere. Stratul de nichrom este depus pe suprafața mată prin pulverizare în vid. Sinterizarea stratului de nicrom apare datorită încălzirii sale de către un curent electric furnizat filmului prin contacte de argint. În același timp, rezistența filmului scade cu aproximativ 25%.

Următorul este lăcuirea plăcii (dacă este prevăzută în desen) și tăierea pentru a obține configurația specificată.

La fabricarea plăcilor absorbante pe substraturi asemănătoare miezului, secvența de operații este aceeași ca în cazul celor din sticlă, cu excepția covorașului. Mica-ca substraturi nu sunt matiruyutsya, un strat de Nichrom este aplicat la suprafata de mica proaspăt.

Sarcinile absorbante pe substraturile getinaksa se fac fără sinterizare datorită rezistenței scăzute la căldură a getinaxului. Prin urmare, trebuie să ținem cont de faptul că rezistența stratului de nicrom după extracție din instalația de vid va crește.

Lakosazhevye suspensii sunt aplicate pe substrat prin namazvanie, scufundare sau pulverizare, urmată de uscare.

La asamblare, plăcile absorbante sunt instalate în canelurile din pereții tubului de ghidare a undelor sau fixate într-un dop. Înainte de aceasta, suprafețele de capăt ale plăcilor, care sunt în contact cu pereții ghidului de undă, sunt acoperite cu adeziv. Pentru construcția prezentată în Fig. 3.2,6 placă, este mai întâi montat absoarbe pini Zah ștecăr apoi PAS lipite în benzile de caneluri, după care subansamblul rezultat este instalat în cavitatea waveguide și fixează poziția șuruburilor plug-Xia.

Reglarea încărcărilor consecvente cu ghidul de undă se efectuează pe standuri standard de măsurare (§ 4.1) prin minimizarea coeficientului de reflexie.

Waveguide potrivire de sarcină cu soprotivleniemmozhno surround, folosit pentru a disipa nu numai mici (câțiva wați), dar, de asemenea, niveluri de putere mare (până la 1000W) valorile VSWR .Malye ale acestora la-gruzok atins dimensiunea obiectiv și forma rezistențe absorbante. În formă de pană

formează un VSWR minim într-o gamă largă de frecvențe și o încălzire uniformă a întregului rezistor. Să luăm în considerare cele mai tipice modele de încărcături compatibile cu un cablu cu rezistență în vrac.

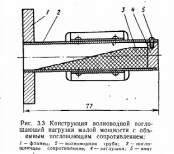

În Fig. 3.3 prezintă structura waveguide Comp volum de încărcare bufniță Rezistivitatea, calc TANNOY pe la 5vt.Ona de absorbție a puterii format ca un segment waveguide truby2s flantsem1na end od-prefectura și scurtcircuitare metalic muflă-Coy 4 la celălalt capăt. În interiorul tubului cu ghid de undă, rezistența de absorbție a formei în formă de pană este fixată rigid. Capacul este atașat la tubul cu ghid de undă printr-un șurub.

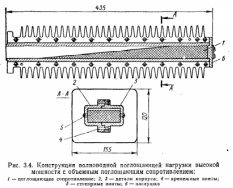

Pentru a absorbi puterea mare (sute de wați), este utilizată o sarcină absorbantă compatibilă cu ghidul de undă, a cărei construcție este prezentată în Fig. 3.4. Cazul de încărcare constă din două părți 2 și 3 din turnare. Ambele părți sunt fixate cu șuruburi4 și după asamblare formează un ghid de undă dreptunghiular cu o flanșă și aripioare de răcire. Ghidul de undă din lateral,

opusă flanșei, este închisă cu un șurub metalic, fixat cu șuruburi. În interiorul ghidului de undă există o rezistență de absorbție, 1 fixată în ghidul de undă prin șuruburi de blocare.

Procesele tehnologice folosite pentru a obține corpurile de încărcături coordonate cu ghiduri de undă sunt analizate în detaliu în prezentarea anterioară: Considerăm mai detaliat tehnologia de fabricare și instalare a rezistențelor de absorbție volumetrice.

Absorbțiile de volum ale nivelurilor de putere reduse și medii sunt realizate din materiale de tip M (M-1, M-2, M-3), care sunt o compoziție de fier carbonil și

polistiren. Unele caracteristici ale acestor materiale sunt prezentate în Tabelul. 3.1.

Ca material de umplutură, se utilizează fier carbonil P-41 din clasa VTU 1024-54. Raportul dintre polistiren și fier carbonil, în funcție de marca materialului, este prezentat în tabelul. 3.2.

Unele creșteri ale rezistenței la căldură și rezistenței mecanice a rezistențelor absorbante în vrac sunt obținute prin înlocuirea liantului de polistiren cu polietilenă de joasă presiune. Stabilitatea formelor în acest moment crește cu 30-40 ° C.

Datorită absenței solvenților pentru polietilenă în fabricarea compoziției sale cu fier carbonil, tehnologia lacului nu este utilizată. Materialele prime sub formă de pulberi fine sunt amestecate într-o moară cu bile (raportul dintre greutatea bilelor și greutatea componentelor este de 2: 1 când tamburul este umplut cu 60-70%). Incapacitatea de a utiliza tehnologia lacului are un efect negativ asupra proprietăților materialului absorbant - încapsularea particulelor de fier carbonil

dielectricul este mai puțin uniform decât pentru materialele de tip M. Prin urmare, rezistența electrică volumetrică specifică a materialelor care utilizează polietilenă ca legătură este mai mică decât pentru materialele de tipul M.

Formarea rezistențelor absorbante în ambele materiale este aceeași și este determinată de banda termoplastică, adică presarea pe mașinile de turnare prin injecție sau presele. Se efectuează la o temperatură cu masa inițială de 180-230 ° C și o presiune de 480-800 kg / cm2 pentru polietilenă. lenta liant si 800-1200 kg / cm2 pentru materialele ti-p. Fluiditatea ridicata a polietilenei faciliteaza presarea. În procesul de fabricare a sarcinilor absorbante volumetrice dintr-un material de tip M, pot apărea tensiuni interne, care sunt reduse prin tratament termic - îmbătrânirea la 60-80 ° C timp de 1-3 ore.

În plus față de polietilenă și polistiren, sunt utilizate ca liant diferite materiale termoset. Ele permit obținerea rezistenței cu rezistență mecanică și rezistență la căldură. Volumul de absorbție a volumului cu liant termosetat se face prin presare fără încălzire pentru a se obține forma dorită și tratamentul termic ulterior pentru policondensarea liantului. Masa de presare inițială este realizată folosind tehnologia lacului sau prin amestecarea uscată a componentelor în măcinarea cu bile. Înainte de presare, care este condusă la 18-20 ° C și o presiune specifică de 8-10 tone / cm2, este umectată pentru a facilita modelarea. După presare, sarcina de absorbție volumetrică este încălzită la 30-40 ° C pentru a îndepărta umezeala și pentru a îndepărta solicitările interne din materialul de umplere feromagnetic. Durata tratamentului termic este de 18 până la 20 de ore în timpul circulației forțate a aerului. Tratamentul termic este apoi efectuat pentru policondensarea rășinii la 120-130 ° C timp de 2-4 ore.

Atunci când se utilizează compuși epoxidici (feroepoxid) ca liant, componentele masei inițiale sunt amestecate într-un amestecător vid. Încărcarea lor se face cu agitatorul care funcționează în această ordine: rășină, plastifiant, fier carbonil.

Când este introdus întăritorul, trebuie respectat regimul de temperatură, deoarece anhidridele sunt sublimate la o temperatură ridicată, iar când cad, acestea cad din soluție. În ambele cazuri, compusul este schimbat. După amestecarea compusului cu întăritorul și obținerea unei mase omogene, compusul este evacuat din nou la o presiune reziduală de 10-15 mm Hg. 10-15 minute. Respingerea compușilor se efectuează imediat după umplerea matrițelor.

Mai mult carbonil de fier ca material de umplutură pentru toate cazurile considerate anterior posibile utilizări TVA și alte materiale, cum ar fi grafit, azbest, t. D. Procesul tehnologic de fabricație, astfel, nu se modifică semnificativ.

Conturarea absorbant vrac însoțit cu compusul rezistivitate-epoxid ca liant poate fi realizată nu doar în formele, ci direct-guvernamental într-un ghid de undă într-o cavitate care stabilește Xia mandrină din oțel inoxidabil (4X13), formând penei absorbant. Apoi, un pieptene este turnat în ghidul de undă. După întărire, dornul este îndepărtat.

Acest proces de formare a rezistențelor absorbante este utilizat în fabricarea de sarcini corespunzătoare unui ghid de undă prin electroformare. Carcasa încărcăturii coordonate încărcate cu undă "(Figura 3.5) se obține prin augmentare pe formele de întoarcere. În peretele din spate al corpului există găuri tehnologice. După criptare, un dorn este introdus în cavitatea ghidului de undă pentru a forma rezistența de absorbție. În apa de undă prin intermediul seringii prin găurile tehnologice din peretele din spate se introduce un compus epoxidic cu un material de umplutură. Materialul absorbant are o rezistenta buna la adeziune la pereții waveguide, cu toate acestea, pentru asigurarea suplimentar este necesară rezistența absorbant.

Rezistența termică ridicată are rezistențe de absorbție a volumului de siliciu cristalin cu o legătură ceramică. Procesul de fabricare a acestora este după cum urmează. Ultrafarforovaya amestec ceramic este măcinat într-o moară cu bile și cernute ^ Erez sita 900otv / sm2.Tak este procesat și siliciu cristalin. S-a adăugat componentele 1.Smeshivanie produse într-o catenare bilă Nisa 8-10ch.Pered pentru comprimarea unui amestec de siliciu ke-ramiki și 5-7% apă și amestecul a fost pro-TYRA: Raportul de greutate al materialului bile de porțelan-ops pentru siliciu și keramiki1 De 3-4 ori printr-o sită de 144 uncii / mm2 pentru umidificare uniformă. Din această brichete comprimat la o presiune SRI 150-200kG / sm2.Dlya asigură distribuția uniformă a componentelor din amestec de brichete sunt zdrobite, iar masa este frecat printr-o sită din nou. Din amestec PREPARA-lennoy presate blancuri plate absorbante sarcini la o presiune de 400 kg / sm2.Zagotovki uscat la temperatura de 100-110 ° C pentru 10-16chi impregnat parafă-prefectura, cufundarea în topitură la 2-5ch (în funcție de dimensiunile semifabricatului). După impregnare, tratate mecanic, și a tras într-un cuptor electric prin suflare-mode urmează (vezi Tabelul 3.3.).

Timpul de înmuiere la fiecare temperatură este de 1 oră. Părțile arse sunt măcinate, spălate și uscate bine la 700-800 ° C.

Atenuatoarele cu absorbție fixă pentru wave-nova sunt pregătite cu o rezistență de absorbție a volumului. Din punct de vedere structural, ele reprezintă (a se vedea figura 3.6, a, biv) o secțiune a tubului cu ghid de undă cu flanșe la capete. În interiorul său există o rezistență de absorbție, pentru care se utilizează aceleași materiale ca și pentru încărcături compatibile cu ghidul de undă. Procesul tehnologic de fabricare a atenuatoarelor fixe de absorbție constă în următoarele:

corpul unui atenuator fix de absorbție;

obținerea rezistenței de absorbție volumetrice;

instalarea rezistenței de absorbție în canalul ghidului de undă.

Rezistențele volumetrice atunci când sunt instalate în canalul de apă-undă sunt lipite pe pereți sau fixate cu șuruburi. Formarea de perspectivă a rezistorului de absorbție a volumului direct pe canalul ghidului de undă. Forma complexă a ambelor capete ale rezistenței de absorbție se realizează prin formarea unei rezistențe de absorbție cu ajutorul a doi mandrine. La început în cavitatea waveguide a primului dorn set, formând un capăt al ghidului de undă este însoțit de surround-tență. Pe partea opusă a turnat com Sterlina cu umplutură (cantitatea de umplere mate-rial strict dozate), după care se introduce un al doilea dorn, formând celălalt capăt înconjoară rezistența waveguide-TION.

Acest mandrator are canale pentru îndepărtarea aerului din cavitatea dintre compus și dorn în timpul turnării.