Galvanizarea este direcția electrochimiei aplicate care are ca scop crearea de produse prin depunerea electrochimică a metalelor și a aliajelor pe diferite suporturi de formă (elemente de formare) în mediu lichid.

Principiul de formare a depozitului metalic pe suprafața modelului este aceeași ca și în acoperire galvanica, dar spre deosebire de galvanizare clasice (electrodepunere) - grosimea depunerilor de metal formate pot ajunge la câțiva centimetri.

În prima jumătate a secolului al XX-lea, utilizarea electrotype pentru producerea de produse tehnice sa transformat într-o tehnologie industrială deplină pentru a obține produse complexe și exacte.

Un canal tipic pentru ghidul de undă este un tub de cupru sau alamă calibrat conform GOST 20900-75. Fabricarea ghidurilor de undă din țevi finite nu este o operație complexă și, de regulă, implică următoarele acțiuni:

- Marcarea secțiunii necesare a conductei (lungimea canalului de ghidare a undelor)

- tăiere în dimensiune

- Prelucrarea capetelor canalului sub scaunele flanșelor

- flanșă de lipit

- aplicarea de acoperiri suplimentare

- configurarea și instalarea la destinație

Anumite dificultăți în fabricarea canalelor de ghiduri de undă pot apărea în cazurile în care direcția sau configurația canalului se modifică - apar operații suplimentare:

- Îndoirea sau răsucirea tubului cu ghid de undă - operația este foarte complicată, deoarece necesită echipamente scumpe, aptitudini speciale și echipamente. Metode de bază sunt tub waveguide flexibil - folosind masina de precizie de îndoire (există restricții cu privire la unghiul de îndoire), care este utilizat cu o specială pentru calibrarea sculelor intern (inserat în interiorul tubului waveguide), sau utilizarea mașinii cu suprafața exterioară trepte nadrezkoy a țevii și în același timp flexibil (de asemenea, utilizat cu intern anticipate).

- Tăierea și sudarea / sudarea tubului ghidului de undă până la obținerea configurației necesare. Această direcție este cea mai obișnuită, în comparație cu prima, deoarece nu necesită echipamente costisitoare. Această metodă are mai multe dezavantaje - pentru obținerea construcție modulară, atunci există locația de andocare, care încalcă geometria internă a canalului (etapa poate fi format, rugozitate, noduli de lipire și sudare și altele.), Ceea ce duce la pierderea semnalului transmis.

- Structuri prefabricate în două părți. În mod obișnuit, ghidul de undă este realizat prin prelucrarea prin frezare a două semifabricate. In fiecare dintre piesele este măcinat canal pe jumătate, iar apoi, ele sunt unite într-o structură unitară prin intermediul unor șuruburi sau lipire / sudare, în rare cazuri - sunt lipite împreună. Dezavantajele acestei metode includ microdefectele suprafață obținută prin freza, precum și defecte lucrează în componentele de andocare ca în paragraful precedent.

Dacă este nevoie să se introducă elemente suplimentare în proiectarea ghidului de undă, atunci această procedură se transformă de regulă într-o operațiune extrem de complexă, ceea ce impune multe presupuneri asupra calității produsului final.

De exemplu, putem lua în considerare instalarea unui divizor într-un canal de undă. În versiunea simplă a plăcii de divizare, împărțind secțiunea canalului de ghidare a undelor în două părți. Pentru ao instala într-o țeavă de ghidare a undelor, este necesar să se facă prin frezarea canalului cu o precizie specială, după care să se îndepărteze defectele de suprafață din jurul găurii rezultate în interiorul canalului. În scaunul pregătit pentru divizor introduceți placa și ardeți (sau propajivayut) -l la joncțiunea cu corpul ghidului de undă. După operațiile efectuate, este necesară curățarea suprafeței interioare a canalului. În acest stadiu apar deseori dificultăți tehnice, uneori insurmontabile. Sudarea sau lipirea cu lipire la temperaturi înalte poate duce la supraîncălzirea și deformarea locală a tubului ghidului de undă, formarea de compuși de scală și oxid pe suprafețele de lucru ale canalului. Probabil, de asemenea, un astfel de defect ca un aflux de lipire sau flux pe pereții canalului sau un divizor. Dacă divizorul are o grosime mică, acesta poate fi deformat la încălzire puternică. Îndepărtarea lipitului sau fluxului care a căzut pe suprafața interioară a ghidului de undă este foarte problematică și uneori chiar imposibilă. Geometria canalului este rupt ireversibil, ceea ce duce la pierderi în propagarea undelor electromagnetice de-a lungul pereților canalului. Este puțin probabil ca aceste produse să treacă prin controlul calității și vor fi respinse.

Când se fabrică canalele de ghidare a undelor prin electroformare (electroformare), toate dificultățile descrise mai sus sunt egalizate. Acest lucru se datorează faptului că fabricarea produselor are loc în conformitate cu modelele care formează canalul intern al ghidului de undă. Suprafața interioară a canalului este o replică a suprafeței exterioare a modelului, care permite să se stabilească caracteristicile necesare (netezime de suprafață) în produsul viitor, și facilitează de asemenea, crearea de canale ghid de undă complexe, deoarece manipularea interior extern mult mai ușor. Astfel, dacă sarcina este de a obține un ghidaj de undă colțar, atunci nu este nevoie să-l faci un ansamblu sau unul lipit. Prin frezare sau suficient de taiere electroeroziune executa un model al formei de aluminiu dorit pentru a produce suprafață de măcinare până la rugozitatea de clasa dorită și cresc pe suprafața modelului stratului de metal care formează un ghid de undă. După finalizarea procesului de electroformare, modelul este eliminat. Ieșirea este un produs din întregul metal al configurației cerute, cu un canal intern de înaltă precizie. In waveguide rezultat nu sunt articulații interne, urme de lipire, microdefectele la impact mecanic sau frez.

Atunci când se creează un model pentru un produs viitor, pot fi instalate elemente suplimentare, care, după electroformarea stratului structural al metalului, vor deveni parte integrantă fără semne de andocare și defecte de însoțire.

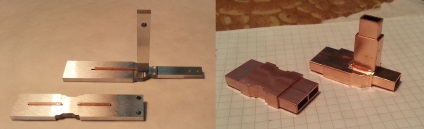

De exemplu, atunci când fabricăm ghiduri de undă de tip "tee", în partea principală a canalului poate fi instalat așa-numitul "E-umăr", un canal suplimentar perpendicular pe cel principal. După procesul de electroformare și de îndepărtare a modelului, ieșirea este un "tee", unul dintre canalele căruia va fi monolit de andocat cu canalul principal.

Designul poate fi complicat prin plasarea unui divizor într-un ghid de undă în unul sau mai multe canale. Această problemă este, de asemenea, rezolvată folosind metoda electroformării. Pentru a crea un ghid de undă cu un divizor, este necesar să se plaseze acest divizor direct în model în locul amplasării sale viitoare. Aceasta se face prin crearea pe model a unui scaun sub placa de separare, urmată de introducerea plăcii în scaun și efectuarea turnării electrolitice. Placa poate fi confecționată din diferite materiale, atât metale cât și dielectrice. În procesul de electroformare, divizorul este integrat cu metalul structural și, după îndepărtarea modelului, rămâne în produs, fără apariția defectelor descrise anterior pentru cazurile de setare a divizorului în alt mod.