Sub măcinarea boabelor trebuie înțelese constând din operații tehnologice separate ale procesului prin care se extrage mai deplin caute din endospermul cerealelor sub formă de făină sau măcinat cereale în făină, cu sau fără selectarea tarate de selecție.

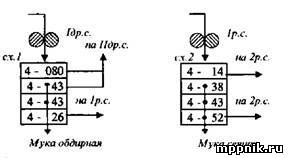

Procesul de măcinare este reprezentat, de obicei grafic, sub forma unei scheme tehnologice, în care simbolurile indică mașinile, dau caracteristicile lor tehnice, precum și direcția de mișcare a produselor.

Combinația a două mașini - o granulă de măcinat (sau o parte din ea) cu o cerneală - se numește de obicei un sistem.

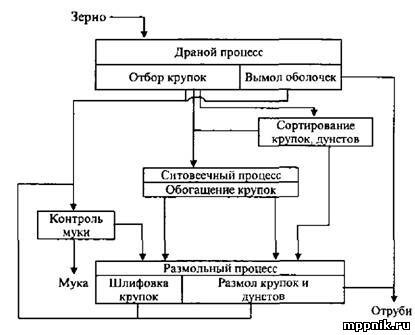

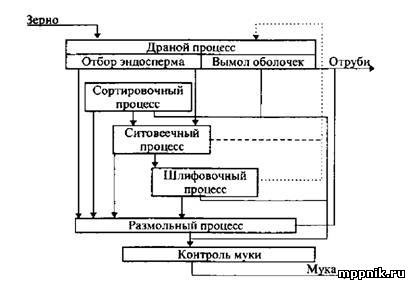

Principiile de bază ale construcției schemelor de măcinare sunt continuitatea, directitatea, secvența și operarea paralelă a operațiunilor tehnologice (figura 1).

Aplicarea metodelor și tehnicilor specifice este dictată, în primul rând, de sortimentul de făină specificat, de calitatea cerealelor și de disponibilitatea echipamentului.

Fiecare tip de măcinare se caracterizează prin sortimentul și cantitatea de făină primită - ieșire.

Producția de făină este raportul dintre masa făinii obținută și masa cerealelor care a intrat în departamentul de curățare a cerealelor, exprimată ca procent.

Producția optimă a produselor de înaltă calitate se realizează prin utilizarea tehnologiei avansate și a tehnologiei perfecte.

În funcție de prezența în procesul general de etape separate, construite la anumite metode și tehnici, precum și a operațiunilor repetitive în producerea unei game de produse dată, măcinare sunt clasificate în singur (o singură dată) și perfecționare (multiple), care la rândul lor sunt împărțite în simple și complex.

Fig. 1. Principii de bază ale construcției schemelor de măcinare

Clasificarea grindelor utilizate în prezent poate fi propusă în următoarea formă (figura 2). Ea se bazează pe multitudinea de măcinare de cereale, numărul de etape separate și distincte, în schema tehnologică și de gradul de complexitate al procesului de organizare sitoveechnogo, ocupă un loc special în tehnologia de producție de făină. [25]

De șlefuit, bazat pe primirea nisipurilor, pretratament lor asupra sistemelor de îmbogățire, măcinare și a dezvoltat procesul de măcinare numit de înaltă calitate măcinare (în literatura de specialitate a constatat, de asemenea, numele de „krupochnye“ sau „krupchatnye“).

Fig. 2. Clasificarea grindelor

În producția de făină micronizat profilată este supusă numai o parte a endospermului amidonoase și granulele din stratul aleuronic și coajă hrănite tărâțe, pentru a forma particule mai mari. Germenul poate fi izolat ca un produs separat sau ca atare în tărâțe. O astfel de măcinare selectivă problemă a diferitelor părți anatomice ale forțelor de făină de cereale complică substanțial tehnologia de fabricație: este necesară introducerea unor măsuri suplimentare în procesul în care are loc separarea în fracțiuni de produs măcinare Q pe baza diferențelor de caracteristici structurale și mecanice ale endosperm, germeni și cojile fizico-chimice,.

Modelarea soiurilor de grâu include următoarele procese:

drava - care primesc grits și dunst (formarea de croup);

îmbogățirea grăsimilor și a dunsturilor pe mașinile de fabricat sită;

măcinare - măcinări și dunți;

formarea soiurilor de făină și controlul acestora.

Modelarea soiurilor, în funcție de gradul de sortare și de îmbogățire, poate fi realizată folosind schemele mai mult sau mai puțin complexe ale procesului tehnologic. În funcție de gruparea fluxurilor de făină, grindele sortate sunt împărțite în categorii simple și multi-grade, precum și simplificate și dezvoltate.

Cu măcinarea simplificată - în mini-mori, produsele intermediare sunt împărțite în funcție de calitate în mai puține fluxuri individuale. Ele sunt prelucrate numai în mașini de screening, uneori este utilizată o mașină de sită. Făina este ecranată pe site relativ groase.

Scopul procesului de măcinare este de a obține de la produsele intermediare cantitatea maximă de făină și, în ultimele sisteme, de a măcinat produsele finale.

Cu grindele dezvoltate, produsele intermediare sunt sortate și cernute foarte atent, iar un număr mare de mașini de fabricat sită sunt folosite pentru a le îmbogăți.

La prelucrarea grâului, complexitatea procesului este determinată de tipul de măcinare care este asociat cu gama de făină stabilită. La fabricarea făinii din clasa a doua, procesul de măcinare poate fi simplificat, procesul de screening poate fi redus drastic, doar o parte a cerealelor este îmbogățită, procesul de măcinare nu este necesar. Această măcinare este principalul reprezentant al celui de-al doilea subgrup de măcinări complexe recombinante.

Astfel, schema de clasificare a măcinării ia în considerare caracteristicile specifice ale organizării lor, luând în considerare sortimentul de făină produsă.

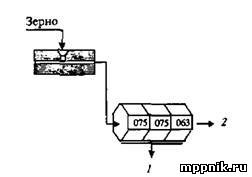

În Fig. 3 prezintă o diagramă a uneia dintre cele mai simple moduri de producere a făinii, obținută ca urmare a unei singure treceri * de granule printr-o moară sau o moară cu ciocan. Această făină este un amestec de particule de endospermă măcinată și cochilii.

Fig. 3. Schema de măcinare a cerealelor pe o moară

Faina de măcinare este de proastă calitate, așa cum zdrobit coajă cu cădere endospermele în făină, care dă o culoare mai închisă, dar nu reduce valoarea nutritivă. Din cauza absenței în această măcinare screening-pas (sortarea după mărime), făina obținută extrem a dimensiunii particulelor neomogene sunt în mod special distinge brusc cu membrane ale dimensiunilor particulelor, care, datorită elasticității sale zdrobite într-o măsură mai mică decât endospermul.

În acele cazuri în care o coji de buruieni de particule, măcinate astfel, boabe este trecut printr-o mașină de sitare (cernerea, tsentrofugal, burat), în care un amestec de endosperm zdrobite și membrane izolate coji de particule - tărâțe, care conduce un flux separat, iar făina devine mai uniformă și calitatea acestuia este îmbunătățită (Fig. 4). În general, făina rezultată are cele mai mici rate de calitate, astfel încât acest tip de măcinare este utilizat numai pentru nevoile de ferme mici și nu ar trebui să se bazeze pe o mai bună producție și vânzarea de astfel de făină.

Deoarece, în acest caz, făină de produse într-o singură etapă (la un moment dat), aceasta se numește o singură dată măcinare. Când o singură dată de măcinare poate primi și o cantitate de făină de lumină, pentru acest prim cadru, atunci când măcinarea piatră de moară, cernerea tipul de mașină pe o centrifugă sau burat, pune sita faina 42 / 48PA. 45/50 Pa, 36 / 40PA și făină de acest flux de recuperat separat.

Fig. 4. Schema tehnologică a unei măcinări simple a cerealelor pe o moară:

1 - făină, tapet; 2 - tărâțe (1-2%)

Un tip mai perfect de măcinare, în sensul rezultatelor finale, se repetă măcinarea cu ajutorul mașinilor cu role.

Fig. 5. Schema tehnologică de măcinare simplă a cerealelor într-o făină dintr-o moară:

1 - făină; 2 - tărâțe (2-3%)

În Fig. 5 prezintă o diagramă flux a prelucrării cerealelor în făină, care se deosebește de rafinament boabe progresive care precede în mai multe sisteme consecutive. În fiecare sistem de produse ecranate de frezat făină, în timp ce particulele mai mari sunt furnizate următorul sistem de măcinare și așa continuă până când toate măcinarea cerealelor în mărime a particulelor făină necesară.

Toate grindele de cereale din făină aparțin clasei de repetiții, în care se repetă operațiunile de măcinare.

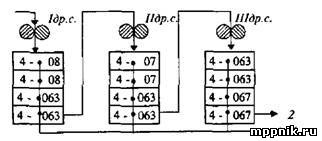

Schemele de măcinare simple de recompunere constau într-o singură etapă tehnologică în care particulele mari se supun în mod constant operațiilor de măcinare pe trei sau patru sisteme (Figura 6). Făina obținută pe toate sistemele este amestecată și combinată într-un singur soi. În felul acesta producă făină de tapet din grâu și secară. Când se mănâncă secară, se adaugă uneori un alt sistem (Figura 7).

Fig. 6. Schema tehnologică de frezare simplă repetată

Făina frontală este extrasă din produsele de măcinat pe toate sistemele prin trecerea prin sitele cu găuri de 0,63-0,8 mm sau pe site-urile de nylon nr. 8-12. Retragerea din ultimul sistem de sortare nu trebuie să depășească 3% din masa cerealelor furnizate pentru măcinare. Dacă este necesară o rectificare suplimentară, această adunare poate fi returnată ultimului sistem. În toate cazurile de organizare a schemei unei mese de măcinat pe fiecare sistem se păstrează un mod scăzut de măcinare, adică măcinarea intensivă a cerealelor și a intermediarilor.

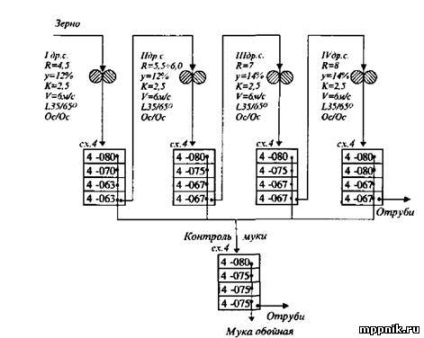

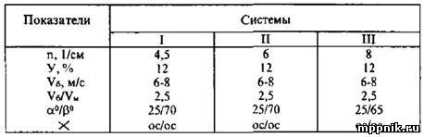

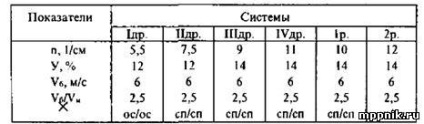

Caracteristicile tehnice ale sistemelor de măcinare pentru măcinarea simplă sunt prezentate în Tabelul. 1, și modurile aproximative de măcinare - în Tabelul. 2.

Fig. 7. Schema de măcinare a secului într-o făină de tapet

Tabelul 1 Caracteristicile tehnice ale sistemelor de măcinare pentru măcinarea simplă a secului

Tabelul 2 Exemple de moduri de măcinare pentru măcinarea simplă a secului

Caracteristicile tehnice ale sistemului sunt alese astfel încât să asigure o măcinare intensă a produselor în făină. Se taie coastele mari sub o pantă mare, cu un unghi mic al punctului și se fixează rolele în poziția punctului din punct. Viteza circumferențială poate fi mărită la 8 m / s, cu un raport de viteze de 2,5. Pentru a crește suprafața de măcinare, se recomandă utilizarea unor role cu un diametru de 300 mm.

Când este indicat în Tabelul. 2 moduri de măcinare au atins extracția făinii la o rată de 96% pentru trei treceri.

La sitare controlul făină placare se aplică numerelor același ecran tifon mari cu converge sitare este returnat la măcinarea pe sistemul III sau IV, în prezența acestuia în circuit.

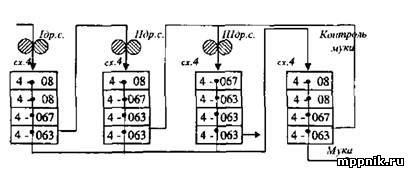

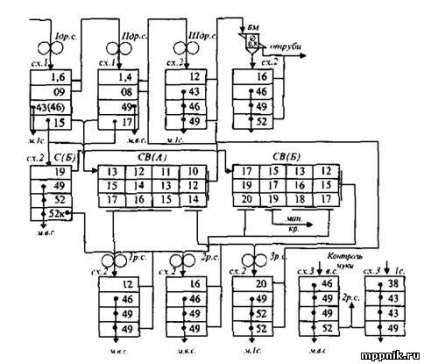

Problema obținerii făinii de calitate superioară este rezolvată prin aplicarea unor operații repetitive complicate (Figura 8).

După cum se arată în Fig. 9, împreună cu măcinarea treptată a cerealelor și de șlefuire pe fiecare sistem de făină, pe primele sisteme, grâu și dunstă sunt izolate, care, în funcție de mărimea și calitatea, din prezența particulelor de cochilii (vânătăi) pe ele, sunt grupate în fluxuri separate. Aceste fluxuri sunt așa-numitele fluxuri intermediare, după măcinare, care produce făină de diferite calități. Acesta poate fi combinat într-un singur soi sau împărțit în mai multe soiuri de o anumită calitate. În plus față de făină, în rezultatul final, se obțin particule de coji de cereale - tărâțe. În acest fel, făină este produsă secară rumenit și semănat.

Fig. 8. Diagrama structurală a măcinării repetate cu grâu repetat, cu un proces dezvoltat de măcinare

Fig. 9. Schema tehnologică de bază pentru măcinarea unică a grâului sau a secului într-o moară cu productivitate scăzută

Atunci când se selectează două feluri de făină (șpăltuite și curățate) din cernere, site-urile sunt mai întâi instalate pentru a produce prima și apoi cea de-a doua făină de calitate (Figura 10). De exemplu, pentru făină de soia, sită nr. 43 și peeling No. 26. La sitele de control luați sago pentru 1-2 numere mai puțin decât pentru sisteme.

Fig. 10. Schema de selecție a făinii de secară: curățată și semănată

Făina de semințe trebuie să fie mai mică decât cenușa (nu mai mult de 0,75%) și mai dispersată (trecerea ecranului de mătase nr. 38 nu este mai mică de 90%).

Numărul de învelișuri selectate sub formă de tărâțe este mult mai mare și se ridică la aproximativ 37% atunci când se produce făină însămânțată și dezbrăcată. Astfel, în producerea făinii însămânțate și decojite, gradul de măcinare selectivă este mai pronunțat decât în producerea făinii decojite cu un randament de 87%.

Prin metoda de măcinare a cerealelor, această măcinare trebuie atribuită măcinării repetate și, prin urmare, de la tip la varietal, rezultă o făină.

La prelucrarea secului, procesul de îmbogățire și măcinare este absent, deoarece caracteristicile anatomice ale boabelor nu ne permit să obținem endosperm pur sub formă de grits. Prin urmare, măcinarea secară în făină (peeling și însămânțare) formează primul subgrup de măcinări recombinante complexe.

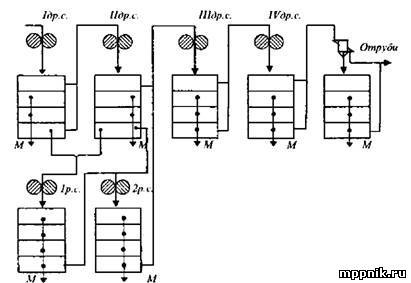

La moara AVM-3M, procesul de draperie consta in patru sisteme. Din primele două sisteme rupte, coborârea de jos a secțiunilor de cernut selectează grăsimile care sunt măcinate în făină pe primele două sisteme de măcinare; în timp ce coborârea de la cernerea celui de-al doilea sistem de măcinare revine din nou la procesul de tornadă. Dacă există o altă mașină cu role, puteți adăuga încă un sistem de măcinare.

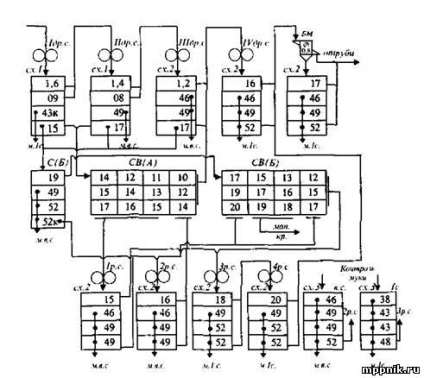

Conform acestei scheme, măcinarea uniformă a grâului în făină de gradul 1 poate fi realizată cu randament de aproximativ 72% sau în făină de grad 2 cu randament de 80%. Această schemă permite, de asemenea, măcinarea de două feluri cu producția de făină de gradul 1 în cantitate de 25-34% și 2 grade - 40-43%.

Regimurile de măcinare recomandate pentru primele două sisteme de tundră sunt prezentate în Tabelul. 4.

Numerotarea sitelor în sită depinde de versiunea selectată a măcinării. Același lucru este valabil și pentru caracteristicile tehnice ale rulourilor (tabelul 3)

Tabelul 3 Caracteristicile tehnice ale sistemelor de măcinare

Datorită schemei conceptuale de mai sus, suntem aproape de o explicație a tehnologiei de producere a făinii de înaltă calitate într-o mini-moară cu șase sau mai multe perechi de role. În Fig. 11, 12 prezintă o metodă mai complicată de producere a făinii, utilizată în acele cazuri în care este obținută producția de făină de calitate superioară cu indicatori de cea mai bună calitate.

Acolo izolat proces zdrente în care se străduiesc să obțină valoarea maximă a nisipului coajă eliberate și cantitatea minimă de făină.

Procesul este împărțit în două etape. În prima etapă se selectează produse intermediare - grits și dunst. Pentru a îmbunătăți calitatea uruială este trimis la sitoveechnye mașinii în cazul în care, eliberat de cochiliile particulelor, ele devin mai curate, sau, cum se spune, „mai bogat“ profund. Rămânând după selecția cerealelor, produsele sunt transmise prin sisteme numite molare. Aceasta este a doua etapă a procesului rupt, în timpul căruia restul endospermei este îndepărtat din cochilii (această etapă nu este prezentată în figuri).

O parte din cele mai valoroase granule, pe suprafața căreia se păstrează cochilia sfâșiată, sunt trecute prin mașini cu role.

Procesul de îmbogățire include sistemul de unghii, al cărui scop este parțial uruială mari mărunțite pentru a se obține un amestec mai uniformă a dimensiunii particulelor precum și distruge granulele constituite din endosperm, fuzionate cu coajă.

Fig. 11. Schema tehnologică de măcinare a grâului într-o moară cu trei cavități

Sub presiune slabă a rolelor, grâiele sunt împărțite, în timp ce se obțin mici grăsimi și particule cu coajă. Această prelucrare se numește grâu de măcinat.

Grîiele, supuse îmbogățirii și măcinării, sunt alimentate în sistemele de măcinat, în care una sau mai multe treceri sunt transformate în făină de calitate superioară.

Fig. 12. Schema tehnologică de măcinare a grâului de două grade pe o moară cu patru etape

Restul produselor intermediare sub formă de grits și dunstri de cea de-a doua calitate sunt trimise către alte sisteme de măcinare.

Provenite din diferite sfâșiată, șlefuire și sisteme de făină de măcinare, în funcție de calitatea acestuia, sunt combinate într-o varietate, iar apoi, după cernerea masa de control când intră în coșul de sortare corespunzător, apoi saci.