3. Placarea cu crom. Ciment.

4. Procesele de expansiune electrolitică

2. Tehnologia de reparare a mașinilor și echipamentelor. Sub Societate. Ed. Este Levitsky. Izd.2

e, revizuit. și suplimentare. M. "Kolos", 1975. [126..133]

1. Repararea mașinilor / O. I. Shcheshenko, OA Naumenko, A. Ya. Polyusky, asta e iin;

1. Acoperiri electrolitice.

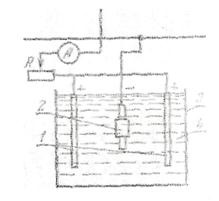

Acoperirile electrolitice sunt utilizate pentru a restabili dimensiunile pieselor uzate, oferind suprafețelor lor o duritate ridicată și rezistență la uzură și pentru a proteja piesele de coroziune. Schema schematică a procesului electrolitic este prezentată în Figura 1.

Odată cu trecerea curentului prin electrolit la dizolvarea metalului anod 1 4 are loc (tranziție l în electrolit) și eliberarea de oxigen și catod 2 (detaliu) - depunerea unei evoluții metal și hidrogen. Anozii sunt de obicei fabricați din același metal ca cel aplicat părții (anozi solubile) sau din plumb, grafit (anozi insolubili). Electrolitul este o soluție în apă distilată a compușilor (mai des de toate toate sărurile) metalului care este depus. Diferiți aditivi (acizi etc.) sunt de asemenea introduși în electrolit, care îmbunătățesc procesul și calitatea stratului acreditat. Cantitatea de metal precipitat în grame (M) este determinată de formula:

Unde C este echivalentul electrochimic; g / A · h, I - puterea curentului, A; t - durata electrolizei, oră.

Principalii indicatori ai regimului de electroliză:

-aciditatea electrolitului (g / l sau pH)

-Temperatura electrolitului (° C)

-densitatea curentului catodic (A / dm2)

Indicele de hidrogen = logaritmul zecimal negativ al concentrației de ioni de hidrogen în electrolit. pH = lnH-. Măsurați-l cu un dispozitiv (potențiometru sau hârtie indicator)

Densitatea curentului D

Unde I - potențial curent, S - suprafața suprafeței electrodului, dm2, Dk - densitatea curentului catodic.

Folosind dependențele obținute, este posibil să se determine grosimea medie a stratului depus pe catod (h)

unde # 120574; - densitatea metalului depus g / cm3; t0 este timpul necesar pentru obținerea stratului de acoperire.

În timpul procesului de electroliză, există și procese incidentale, o parte din energia electrică este consumată asupra lor, astfel încât masa practic depusă a metalului este întotdeauna mai mică decât cea teoretică. Raportul Mn / Mt este puterea catodică a metalului curent # 951; k.

echivalentă electrochimică exprimă cantitatea teoretică de metal în grame depus pe catod atunci când un curent de un amper timp de 1 h. calitate de acoperire electrolitică depinde de pregătirea suprafeței componentei de temperatură, aciditatea și compoziția electrolitului, densitatea de curent la catod, raportul dintre zona de catod și anod și o serie de alți factori. (G)

Fig. 1 Schemă de instalare pentru depunerea electrolitică a metalului: 1 - anod; 2 - catod (detaliu); 3 - baie; 4 - electrolit.

Principalii indicatori ai regimului de electroliză

Procesul de depunere a acoperirilor electrolitice constă dintr-o serie de operațiuni succesive, care pot fi împărțite în trei grupe: pregătitoare, (de bază și finale).

Operațiile pregătitoare includ: prelucrarea mecanică

(.. slefuire, lustruire, etc.) - se efectuează pentru a corecta distorsiunile în forma geometrică a pieselor uzate, oferind o curățenie a suprafeței specifice și ajustarea dimensiunii la valoarea dorită cu alocația pentru grosimea stratului de acoperire; degresare preliminară cu solvenți; izolarea (închiderea) locurilor care nu pot fi acoperite, pelicula perclorovinil, aplicarea a 2 ... 3 straturi de perclovinil lac etc. instalarea pieselor în dispozitivele de fixare pentru a fi atârnate într-o baie. Suspensia trebuie să aibă o rezistență mecanică suficientă, să asigure un contact electric fiabil cu piesa și să aibă o secțiune corespunzătoare valorii curente. Următoarea operație pregătitoare este degresarea.

Degresarea pieselor poate fi chimică, electrochimică și ultrasunete.

Degresarea chimică Acționați prin ștergerea suprafeței componentei cu un șlam de var viermas (un amestec de oxid de calciu și oxid de magneziu) sau deșeuri de carbură de calciu de la un generator de acetilenă. În degresarea electrochimică, partea este plasată într-o baie cu o soluție alcalină, prin care trece un curent. Partea este un catod, iar plăcile din oțel moale sunt un anod. Datorită alocării bulelor de hidrogen pe suprafața procesului, procesul se desfășoară mai intens decât în cazul degresării chimice. Se recomandă trecerea periodică a piesei la anod. Compoziția electroliților și regimurile de degresare electrochimică sunt prezentate în tabelul 5.

Degresarea prin ultrasunete se efectuează în instalațiile de spălare cu ultrasunete UZV-15M, UZV-17M, unitate UZA-16, utilizând soluții. După degresare, piesele sunt spălate cu apă fierbinte și suspendate într-o baie.

În pregătirea elemente de ciment pentru îndepărtarea straturilor de oxizi, corodarea suprafeței piesei de prelucrat și de a crea pe acestea filme pasivizate după prelucrarea de degresare se efectuează părți anodice soluție 30% de acid sulfuric, cu adaos de 15 g / l de sulfat de aluminiu (A18O4). Partea servește drept anod, iar plăcile din oțel sau plumb sunt catodul. Tratamentul durează 4 ... 5 minute la temperatura camerei. Densitatea curentului este de 10 ... 15 A / dm ".

Degradare (gravare) Utilizată pentru a îndepărta filmele de oxid de pe suprafața piesei. Decaparea este deseori efectuată în aceleași băi unde are loc procesul principal de acoperire. Pentru a face acest lucru, timp de 0,5 ... 1 min., O sursă de curent plus este conectată la piesă și la anodurile minus.

După decapare, partea este ținută într-o baie fără curent pentru 0,5-1,1 Min, în timp ce suprafața piesei este gravată cu electrolit.

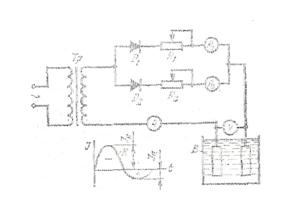

2. Selectați tipul de curent pentru a furniza băi galvanice.

Pentru a furniza băi galvanice, se utilizează curent continuu și curent

Polaritate variabilă - curent continuu reversibil (polaritatea variază în funcție de un anumit program) sau curent alternativ asimetric (curent în

Catodul de înjumătățire, adică, atunci când componenta este conectată la fluxurile negative mai mult decât anodic de înjumătățire). Tensiunea este de obicei 6 ... 18 I B. Deoarece sursa de alimentare de curent continuu este folosit, generatoare de joasă tensiune IDA-500/250, AED-1000/500 AED-1500/750 (în curentul de alimentare numărătorul la o tensiune de 6 V, numitorul - la tensiunea 12), redresoare cu seleniu tip VSMR redresoare de siliciu de tip VAKG et al. transformatoarele coborâtoare folosite de obicei, ca sursă de curent alternativ.

Utilizarea curentului de polaritate variabilă face posibilă creșterea (în 1,5 ... 3 ori) a densității curente și, astfel, a eficienței procesului, îmbunătățirea structurii și a proprietăților mecanice ale acoperirilor și conducerea procesului de electroliză la temperaturi mai scăzute.

Când se folosește o inversare a surselor de curent continuu implementate de un program prestabilit, folosind tipul de mașină ART 62, ART-500, si altele. Durata perioadei de catod principal (minus pentru detalii) este de obicei luate în 8 ... 10 ori mai mare decât perioada de anod (plus piese). Asimetrică curent alternativ poate fi obținut, inclusiv pentru fiecare fază diode curent sau tiristoare cu reglare independentă a amplitudinii directe și inverse puls.

O diagramă schematică a instalației pentru o acoperire electrolitică pe un curent asimetric alternant și o curbă de curent alternativ asimetric este prezentată în figura 2.

După atârnarea părților din baie, rezistența curentă în jumătatea perioadei catodice este setată la 1,2 ... 1,4 ori mai mare decât în anod și apoi treptat timp de 10 minute acest raport este ajustat la 8 ... 10.

3. Placarea cu crom. Ciment.

Coating cu crom. Avantajul acoperirilor cromate este duritatea, rezistența la uzură, rezistența la coroziune și aspectul frumos. În același timp, procesul de crom are o eficiență scăzută. și este costisitor.

Acoperirea cu crom în electrolit de acid cromic. Electroliții sunt preparați din anhidrida cromică Cr03 și acid sulfuric H2S04, dizolvându-i în apă distilată. Procesul de acoperire are cea mai mare eficiență la un raport CrO3 / H2SO4 = 100.

Tensiunea este de 12 ... 18 V. Procesul de crom are loc cu anozi insolubili din aliaj de plumb sau aliaj de plumb cu 5% antimoniu. Pentru căptușeala băii folosiți plumb, plastic de vinil, rășini epoxidice. Băile sunt încălzite cu abur sau cu diferite încălzitoare electrice. Raportul ariei anodice cu zona catodului este setat de la 1: 1 la 2: 1. Notă. Atunci când se pregătește un electrolit de auto-reglare rece, mai întâi se dizolvă jumătate din cantitatea de anhidridă cromică. puțin câte puțin adăugat, amestecând carbonat de calciu, sulfat de cobalt și ultima parte a anhidridei cromice.

Anodele ar trebui, dacă este posibil, să copieze forma piesei, asigurând o distribuție uniformă a liniilor de forță de-a lungul suprafeței acesteia. Părțile proeminente ale piesei sunt acoperite cu scuturi de plumb, care distrag o parte din liniile de forță și le împrăștie pe marginile piesei. De la electroliții fierbinți cel mai des întâlnit în practica de reparații este un electrolit universală, care conferă acoperire rezistentă la uzură. Electrolitul fierbinte, așa-numitul autoreglabil, are o ieșire de curent mai mare, are o bună stabilitate în funcționare și asigură acoperiri de bună calitate, dar este foarte agresiv în ceea ce privește echipamentul. Electrolitele calde au o ieșire mică de curent, o viteză redusă de acumulare (până la 0,10 ... 0,15 mm / h) și necesită un dispozitiv pentru încălzire. În acest sens, electroliți în ultimul timp folosite din ce în ce sunt reci, dând randamentul curentului de 35%, o rată mare de creștere (0,4 ... 0,5 mm / h), având o bună stabilitate în muncă, puterea de aruncare bună și agresivitate scăzută.

Grosimea recomandată la cromare până la 0,7 mm. Cromare poroasă. Acoperirile din cromul electrolitic au o microhidrație ridicată. Cu toate acestea, cromul are o putere slabă de umectare în ceea ce privește uleiul și, cu o lubrifiere insuficientă, sunt posibile blocaje. Pentru a elimina acest dezavantaj, se utilizează crom poros. Un strat de crom neted și strălucitor se aplică pe suprafața piesei. În timpul depunerii în acoperiri, se formează micro-fisuri. Această suprafață este supusă apoi gravurii anodice; Pentru un detaliu conectați plus, și pentru a conduce plăci - un minus. Când acest lucru lasă stratul de crom neuniform și, în special, cu marginile microfisuri adâncire recente și care formează o rețea de canale sau puncte. Timpul tratamentului anodic pentru obținerea porozității de la 6 la 14 minute. Ciment. Ciment are mai multe avantaje față de alte procedee de depunere electrolitică a metalelor au fost utilizate materiale ieftine și comune de ieșire, curent este de 80 ... 90%>, duritate de acoperire - 6500 MPa, și este de asemenea posibil să se obțină o grosime depozit de 1,2 mm. Fierul poate fi realizat în electroliți calzi și reci. Cele mai frecvente electrolitii pentru clorură zheleznenija care este preparat prin decapare așchiilor din oțel moale în oxigen clorhidric „Te. De exemplu, pentru prepararea electrolitului din diclorura de fier concentrare (ReS12-4N20) de 200 g / l este necesar să se ia 56 g de așchii de oțel și 188 g de acid clorhidric HCI cu o densitate de 1,20 (39,11%).

Pentru a îmbunătăți calitatea acoperirilor, sunt adăugați diferiți aditivi la electrolit. Clorura de mangan MnCl2 mărește duritatea, finețea și rezistența precipitațiilor.

Călcarea se efectuează în băi metalice căptușite cu cauciuc, asbovinil, email sau în bai nemetalice din ceramică și fiolet.

Plăcile din oțel cu conținut redus de carbon sunt folosite ca anod. Raportul dintre suprafața anodului la zona catodului este luată de la 1 la 2. In anozii proces zheleznenija oțel dizolvă și suspensie formată pe suprafața acestuia ca un strat întunecat de carbon, sulf și alte impurități. Pentru a reduce contaminarea electrolitului cu nămol, se recomandă așezarea anodelor în coperți din țesături de sticlă. Când se lucrează cu căzi de baie, se recomandă filtrarea electrolitului.

După degresare, tratamentul anodic și spălarea în apă fierbinte, componentele sunt suspendate într-o baie, în vârstă de 0,5 ... 1 min și porneste electroliza. Densitatea inițială a curentului este de 10 ... 25% din curentul nominal. După 15 ... 20 de minute, densitatea curentului este ajustată la valoarea stabilită. Tensiunea este de 12 ... 18 V.

Reducerea temperaturii electrolitului în timp ce rămâne, reduce agresivitatea sa chimică, ceea ce simplifică căptușeala și corectează băile. Procesele semnificativ simplificate și mai ieftine ale jetului local, jetului și fluxului, îmbunătățesc condițiile de lucru.

Dezavantajele procesului de călcare sunt coroziunea echipamentelor, a sculelor și a cerințelor înalte pentru pregătirea suprafeței părții care trebuie restaurată și a compoziției electrolitului.

4. Procesele de expansiune electrolitică.

Depunerea electrolitică a metalului poate fi efectuată și prin metode externe.

Acoperire cu pulverizare electrolitică. Figura 1 prezintă o diagramă schematică a unei instalații pentru acoperirea electrolitului electrolitic a jgheaburilor axului. Pompa 1 Electrolit din rezervor 4 Fluxul prin duza 2 La gâtul arborelui cu rotație lentă. O tavă locală 3 este situată sub arbore. Procedeul este de preferință realizat utilizând electroliți reci și un curent alternativ asimetric.

Acoperire electrolitică (depunere metalică) în electrolitul de curgere. În același timp, în apropierea suprafeței care urmează a fi acoperită, se formează o baie locală prin care circulă electrolitul (figura 2). Distanța dintre anod și suprafața de acoperit este de 10 ... 30 mm. Această metodă este recomandabilă pentru a acoperi suprafețele interioare ale găurilor cojilor, cilindrilor, țevilor etc.

Piese electrolitice regenerare .. frecări diagramă schematică montaj este prezentată în figura 3. Punctul 8 este montat și rotit în strung cartuș 1. Cu ajutorul pompei 12, electrolitul este alimentat în capul anodic 7, care este presat pe partea rotativă. Electrolitul trece prin deschiderile din placa anod 6 și continuu udate tampon 5. Deoarece elementul este catod și anod placa 6 este apoi depus pe stratul de suprafață a pieselor metalice. Umezit cu un tampon de electroliți 5 inhibă formarea de cristale mari, îndepărtează zgura. Creșterea electrolitică locală (inertă). Esența acestei metode constă în aceea că pe piesa de prelucrat în loc cu un dispozitiv de creare de baie și a capacității locale comportament (Fig. 4). Fierul local a găsit o aplicație largă pentru restaurarea găurilor de aterizare în detaliile cavei.

Gaura este plictisită pentru a îndepărta urmele de uzură și stratul de suprafață al metalului, degresează cu nămol de vițel sau carbid din Viena și clătește.