§ 71. VERIFICAREA PRECIZIEI MAȘINILOR DE FRÂNARE

Noțiunea de standarde de precizie

Detaliile fiecărei mașini în timpul prelucrării sunt făcute cu abateri inevitabile, astfel încât precizia absolută a mașinii este imposibilă. Inexactitatea mașinii de frezat cauzează inexactitatea în prelucrarea pieselor produse prin frezare.

Pentru a se asigura că sistemul permite toleranțe și abateri de plantare față de dimensiunile specificate, sunt incompatibile inexactitățile mașinilor de frezat.

În prezent, Uniunea Sovietică sunt exact standardele stabilite pentru noile mașini de frezat, pentru uz general (GOST 13-54), care asigură prelucrarea de precizie a standardelor de clasă și de precizie a 2 pentru mașini de precizie mai mare (GOST 154-41 și 155-41 ).

Pe măsură ce componentele mașinii se uzează și se uzează în timpul funcționării, precizia scade. Precizia mașinii este restabilită atunci când este reparată, astfel încât pentru mașinile de frezat consola de uz general, care ies din reparație, se stabilesc aceleași standarde de precizie ca și în cazul mașinilor noi.

Instrumentele și instrumentele utilizate pentru a verifica precizia mașinilor

Pentru a determina precizia mașinilor, se utilizează următoarele instrumente de măsurare: rigle de testare cu o suprafață de lucru largă și rigle locale, dame, sonde, niveluri, indicatoare și mandrine de control.

Un capăt al dornului de comandă este un con, care corespunde conului din mufa arborelui mașinii testate, iar celălalt capăt este cilindric. Mandrinele de comandă au diametrul de 25, 40 și 60 mm, cu lungimea părții cilindrice de 150, respectiv 300 și respectiv 500 mm.

Exemple de standarde de verificare și acuratețe

Mai jos sunt câteva metode de verificare a preciziei mașinilor de frezat orizontale și verticale pe care fiecare operator de frezare ar trebui să le poată face pentru a observa în timp problemele aparatului care afectează calitatea și precizia lucrării.

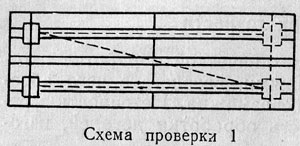

1. Verificarea planeității suprafeței de lucru a mesei. Pe suprafața de lucru a mesei în direcții diferite, puneți rigla cu o față de vârf pentru două plăci calibrate cu înălțime egală. Cu un stilou și plăci plate (măsurători de lungime), se verifică decalajul dintre marginea inferioară a riglei și suprafața mesei. Deviația permisă. 0,03 mm pe o lungime de 1000 mm în orice direcție (este permisă numai concavitatea).

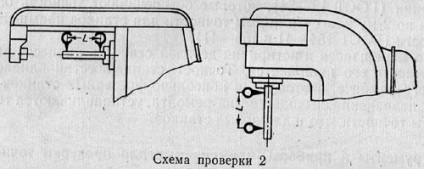

2. Verificarea ruperii radiale a axei orificiului conic al axului. Indicatorul este fixat pe partea fixă a mașinii, astfel încât știftul său de măsurare să atingă suprafața cilindrică a dornului de comandă de capăt introdus de coada conică în mufa arborelui. Arborele este rotit. Măsurarea se face la capătul axului și la o distanță L de la capătul axului. Deviația permisă. 0,010 mm la capătul axului; 0,020 mm la o distanță L = 300 mm pentru mașinile de dimensiuni 1, 2 și 3.

3. Verificarea ruperii radiale a suprafeței de aterizare cilindrice exterioare a capătului frontal al axului. Indicatorul este fixat pe partea fixă a mașinii, astfel încât știftul său de măsurare să atingă suprafața exterioară a capătului frontal al axului care centrează tăietorii de frezat. Arborele este rotit. Deviația permisă. pentru mașinile cu dimensiunile 1, 2 și peste 0,015 mm.

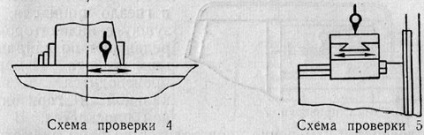

4. Verificarea paralelismului suprafeței de lucru a mesei în direcția mișcării sale longitudinale. Indicatorul este fixat pe partea staționară a mașinii, astfel încât știftul său de măsurare să atingă suprafața de lucru a mesei. Masa este deplasată de-a lungul ghidajelor longitudinale pentru întreaga lungime a cursei. Consola este blocată pe cadru, iar diapozitivul este pe consola. Deviație permise pe întreaga lungime a mesei: până la 300 mm - 0,015 mm. până la 500 mm - 0,020 mm. până la 1000 mm - 0,030 mm.

5. Verificarea paralelismului suprafeței de lucru a mesei în direcția deplasării sale transversale. Indicatorul este fixat pe partea fixă a mașinii, astfel încât știftul său de măsurare să atingă suprafața de lucru a mesei. Masa este deplasată de-a lungul șinelor transversale pentru întreaga lungime a cursei. Consola este blocată pe cadru. Abaterea tolerabilă pe întreaga lungime a mesei: până la 300 mm - 0,020 mm. până la 500 mm - 0,030 mm (masa poate avea o deviere numai la cadru).

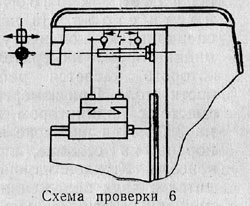

6. Verificați paralelismul axei de rotație a axului suprafeței de lucru a mesei. Un dorn de control al consolei este introdus în soclul conic al axului. Măsurarea este efectuată de un indicator; Indicatorul bare de bază se deplasează de-a lungul suprafața mesei, perpendicular pe axa dornului, astfel încât pinul de măsurare atinge suprafața cilindrică a fundului sau partea superioară a dornului de la primul capăt al axului, și apoi la o distanță L de la ea. Fiecare măsurătoare este făcută pe două laturi diametral opuse ale dornului într-un anumit compus cu ax, t. E., După prima măsurătoare, împreună cu axul dornului este rotită cu 180 °. Eroarea fiecărei măsurări este determinată de media aritmetică a rezultatelor ambelor măsurători pe laturile diametral opuse ale dornului. Măsurarea se efectuează în pozițiile superioară și inferioară ale mesei la blocat pe cadru și glisați consola pe consolă. Deviația permisă. 0,03 mm pe o lungime de 300 mm pentru mașinile cu o lățime de 160 mm deasupra mesei (capătul liber al dornului poate devia numai în jos).

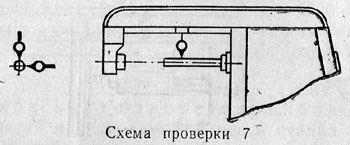

7. Verificarea paralelismului trunchiurilor de ghidare ale axei de rotație a axului în planurile verticale și orizontale. Indicatorul este fixat pe un fluaj special pe trunchi, astfel încât știftul său de măsurare să atingă partea cilindrică a dornului de consolă introdus în mufa arborelui. Cârligul cu indicatorul este deplasat de-a lungul ghidajelor portbagajului. Măsurarea se face în plan vertical și orizontal. În fiecare dintre planuri, măsurarea se face pe două laturi diametral opuse ale dornului, pentru care după prima măsurare tamburul este rotit cu 180 °. Eroarea este determinată de media rezultatelor aritmetice ale ambelor măsurători. Deviația permisă. 0,025 mm la o lungime de 300 mm pentru mașinile cu o lățime a mesei mai mare de 160 mm atât în planurile verticale cât și orizontale.

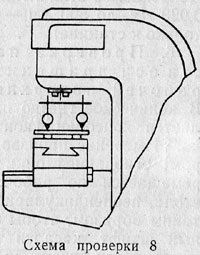

8. Verificați perpendicularitatea axei de rotație a axului pe suprafața de lucru a mesei. Pe arbore, este atașat un dorn special, cu un indicator, cu știftul de măsurare care atinge suprafața de lucru a mesei. La măsurare, axul este rotit 360 ° cu indicatorul. La verificare, consola este blocată pe cadru, iar diapozitivul este pe consola. Fiecare măsurare se face în două poziții ale indicatorului, deplasată în raport cu axul cu 180 ° în planurile longitudinale și transversale. Eroarea fiecărei măsurări este determinată de media rezultatelor aritmetice ale ambelor măsurători, adică de măsurători la pozițiile diametral opuse ale indicatorului față de ax. Măsurarea se face în pozițiile de sus și de jos atât ale mesei, cât și ale axului (pentru mașinile cu mișcare verticală a capului arborelui). Pentru mașinile cu cap rotativ, acesta este poziționat în poziția zero. Deviația permisă. pentru mașinile cu o lățime a mesei mai mare de 160 mm la un diametru de 300 mm - 0,020 mm în planul longitudinal și 0,030 mm în planul transversal (în planul transversal, se permite înclinarea numai spre pat).

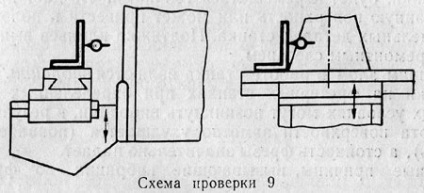

9. Verificați masa de perpendicularitate suprafața de lucru la direcția de deplasare verticală a consolei în planurile longitudinale și transversale. Indicatorul este fixat pe o parte fixă a mașinii, astfel încât știftul de măsurare atingând tăiere vertical gon situat în jurul mesei și peste masă. Consola este deplasată de-a lungul șinelor de ghidare ale patului. Deviația permisă. pentru mașini cu o lățime a secțiunii de peste 160 mm lungime 300 mm - 0,020 mm de-a lungul axei longitudinale a mesei și 0,030 mm de-a lungul axei transversale a mesei (în planul longitudinal al deflexie poate fi la ambele părți, iar în planul transversal al capătului superior al poligonului poate fi deviat numai în direcția cadrului ).