Suprafața capătului trebuie să fie plană și perpendiculară pe axa longitudinală a piesei de prelucrat și curățată de scală și impurități. O suprafață murdară întrerupe contactul dintre piesa de prelucrat și buretele de contact, ceea ce duce la arsuri și fisuri. Piesa se curăță într-o mașină de sablare. Piesele de prelucrat sunt instalate în mașina de sudura astfel încât secțiunile sudate și axa longitudinală a pieselor de prelucrat să coincidă complet.

De obicei, sudarea efectuată pe mașinile de capăt de contact nu asigură alinierea fiabilă a pieselor sudate

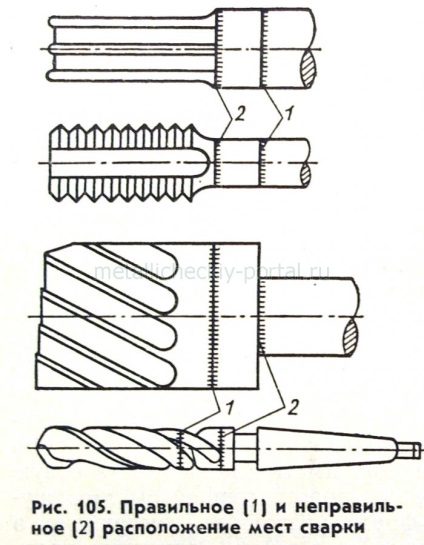

prelungiri, care determină toleranțele pentru diametrul țaglei și determină un consum semnificativ de metal. De mare importanță în sudarea cap la cap este amplasarea corectă a locului de sudură, care trebuie ales cu economia maximă a oțelului de mare viteză (Figura 105). Calitatea sudării este controlată de inspecția externă a piesei de lucru și de testarea impactului (defalcare). Un țiglă bine sudată trebuie să aibă o cusătură sudată, cu un inel de grătar dens, turnat, care se extinde peste suprafața țaglei.

După sudare, tăblițele sunt recoace pentru a îndepărta oțelul întărit al lui P18. Dacă recoacerea este efectuată corect, duritatea oțelului de mare viteză la o distanță de 2-5 mm față de sudură nu trebuie să depășească HRB 25. După recoacere, scoateți țagla din țaglă. Îndepărtarea grătarului se face pe un strung sau pe un șmirghel de șlefuit. Atunci când eliminați burr, evitați podkalki, care duce adesea la fisuri.

După prelucrare, scula sudată suferă tratament termic. În băile cu sare, este încălzită numai acea parte a sculei sudate care este realizată din oțel de mare viteză și trebuie să aibă o duritate ridicată. Locul de sudare trebuie să aibă o duritate nu mai mare de HRB 50-55, deoarece o duritate mai mare crește fragilitatea sculei.

La sudarea cap la cap a sculei de capăt, se întâlnesc cel mai adesea următoarele tipuri de defecte:

1. Distorsiunea configurației piesei de prelucrat datorită nealinierii marginilor sau a unei instalări necorespunzătoare în fălcile mașinii.

2. Incinerarea și fisuri pe suprafața lingoului de oțel de mare viteză, cauzate de starea proastă a fălcilor, suprafețele de contact inegale și eliberare redusă de prindere a piesei de prelucrat din oțel de viteză.

3. Formarea fisurilor inelare în apropierea sudurii pe oțel de mare viteză, cu răcirea insuficientă a piesei de prelucrat după sudare.

4. Formarea crăpăturilor de pe suprafața semifabricatelor datorită încălzirii locale în timpul sudării datorită condițiilor precare ale suprafețelor de contact atât în bureți, cât și în semifabricate.

5. Reducerea rezistenței îmbinărilor sudate datorită arderii oțelului de mare viteză în timpul sudării; Scânteie instabilă; insuficienta preincalzire a semifabricatelor in timpul sudarii; precipitarea insuficientă sau supraîncălzirea țaglei de oțel de mare viteză, în urma căreia filmul metalic lichid nu este stins din zona de sudare.

Astfel, numărul covârșitor de tipuri de căsătorii este cauzat de cauze termice. La aceasta trebuie adăugat faptul că, atunci când instrumentul de capăt este în sudură de contact, există pierderi semnificative de oțel scump de mare viteză pentru burr și nămol.

Dorința de a scăpa de aceste neajunsuri provoacă încercări de a înlocui sudarea cap la cap prin noi tipuri de sudare, promițătoare pentru instrumentul final.

La sudarea prin frecare, conform VI Bill, pentru sculele cilindrice din oțelurile P9 și P18 cu diametrul de 13 și 18 mm, valoarea pescajului este de 4-b mm. O cantitate semnificativă de material rar și scump se duce în deșeuri.

Prin urmare, legarea prin difuzie în vid, a fost aplicată pentru fabricarea instrumentelor de coadă. Problema de cercetare Laboratorul de difuzie de sudare, împreună cu Uzina Moscova instrumente de tăiere „Frazier“ efectuate lucrări de cercetare asupra principalilor parametri ai procesului procesului de lipire prin difuzie din oțel vid R18 cu oțel 45. Experimentele efectuate au demonstrat că metoda de sudare prin difuzie în vid se poate obține foarte compuși stabili din oțel P18 și oțel 45 între ele.

Cele mai bune moduri de sudare, asigurând rezistență ridicată a îmbinării sudate, după cum urmează: a) pentru piesele cu un diametru de 15 mm: T = 1000 ° C, p = 2 kgf / mm2 la t = 1 m: b) pentru detalii cu diametrul de 25 mm: T = 1000 ° C, p = 2 kg / mm2 la t - 2 minute. La sudarea în condiții optime, are loc un contact complet al materialelor sudate. Când se măresc dimensiunile piesei de prelucrat

oferind o legătură suficient de puternică, este necesară creșterea duratei de sudare.

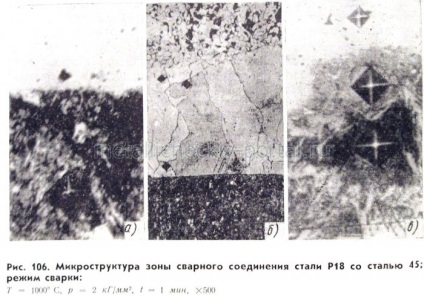

Investigarea microstructurii a arătat că, în timpul sudării metalelor diferite în zona de sudură, pot apărea modificări structurale semnificative care se referă la difuzia reciprocă a componentelor metalelor care urmează să fie sudate.

Schimbări speciale în structura oțelului P18 în apropierea zonei de legătură nu au putut fi detectate. Măsurători pentru microduritate pentru

Sa afirmat că oțelul de mare viteză se află într-o stare puternic stins (aproximativ 78 kg / mm2). Pe partea oțelului 45 sa observat o creștere puternică a granulelor și o creștere a concentrației de carbon în stratul cu grosimea de aproximativ 1,5 mm (Fig. 106, a).

Tratamentul termic în conformitate cu regimurile adoptate pentru unealta de tăiere nu numai că nu reduce puterea îmbinării sudate, dar în unele cazuri mărește considerabil. Cereale creștere de 45 de oțel poate fi numit ca încălzire de înaltă și procesul de recristalizare, deoarece partea semifabricatului 45 din oțel a fost o tulpină reziduală mică. Creșterea cantității de perlit indică difuzia carbonului sau elemente care afectează puternic punctul P18 concentrația de oțel din oțel 45. Deși dispersibility perlit microduritatii nu a depășit 200-230 kgf / mm2.

După recoacere, în zona de sudare a fost format un strat semnificativ decarburizat cu o grosime de aproximativ 0,3 mm, cu granule mari de ferită (Fig. 106.6). Microduritate zonei decarburată ferita este de aproximativ 140-145 kgf / mm2, care indică posibilitatea elementelor de ferita de dopaj difuze din oțel R18. După cum se arată prin teste mecanice, prezența acestui strat nu a afectat negativ rezistența îmbinării sudate. Au apărut schimbări structurale semnificative în apropierea îmbinării sudate, după întărirea semifabricatelor sudate (Fig.106, c). Direct la punctul de joncțiune a apărut un nou strat de difuzie cu structuri perlite de duritate variabilă. Eliberarea, care a provocat coagularea componentei carbură, a redus microduritatea acestui strat la 156 kg / mm2.

Sudate pe robinetele optime de mod testate torsiune, au avut o rezistență la rupere de 480 kgf / mm2 în timp ce ca robinete sudate sudarea prin rezistență convențională, au rezistența la tracțiune la 306 kgf / mm2.

Astfel, noua metodă de sudură prin difuziune în vid asigură o rezistență mai mare a articulației decât cea de contact. În același timp, un nou tip de sudură are și alte avantaje comparativ cu sudarea prin contact. În cazul sudării prin contact, pierderea de oțel P18 pentru ardere într-un an este egală cu greutatea unei bare de oțel de 12,5 km lungime. Introducerea unei noi metode de sudura numai la fabrica din Moscova de taiere a sculelor "Fraser". MI Kalinin doar în detrimentul reducerii pierderii de oțel P18 cu burnout oferă o economie anuală de aproximativ 128.000 de ruble. Introducerea acestui tip de sudură poate îmbunătăți condițiile de lucru igienice.

Sudarea oțelului de mare viteză Р18. Sudarea sârmei din oțel de mare viteză P18 are o importanță deosebită pentru fabricile implicate în desenarea sârmei. Oțelul de oțel de mare viteză este un material relativ scăzut din material plastic, astfel încât atunci când se taie sârmă, adesea sunt observate rupturi. Sudarea oțelului de mare viteză prin metoda de topire este neprofitabilă, deoarece în zona cusăturii se formează o structură ledeburite care face materialul fragil.

Laboratorul de cercetare-problemă al sudării prin difuziune în vid a efectuat lucrări de determinare a conectării oțelului de mare viteză prin sudura prin difuzie în vid.

Pentru a determina și dezvolta un regim de sudare optim, s-au realizat mostre cilindrice de oțel P18 cu un diametru de 12 și o lungime de 30 mm. Pentru a preveni un efect nociv asupra sudabilității filmelor de oxid, piesele de prelucrat s-au reglat bine înainte de sudură. Suprafețele conectabile au fost purificate din membranele grase adsorbite ale ace-