Sudabilitatea aliajelor aliate este evaluată de posibilitatea păstrării caracteristicilor lor specifice și nu numai de cerințele pentru realizarea unei conexiuni cu proprietăți mecanice predeterminate.

1 Informații sintetice privind oțelurile aliate în ceea ce privește sudabilitatea acestora

Oțelurile aliere cu diferite elemente chimice (siliciu, molibden, crom, vanadiu și altele) se realizează în scopul îmbunătățirii proprietăților lor de coroziune, căldură rezistență, diverse proprietăți mecanice, rezistență la căldură, și în general aliaje de calitate. La nivelul dopajului, materialele "îmbunătățite" sunt împărțite în:

- dopat convențional (în care sunt de la 2,5 la 10% aditivi speciali);

- (alcătuită din nu mai mult de 2,5% din componentele de aliere);

- aliaj de înaltă calitate (mai mult de 10% din aditivi).

Oțelurile structurale cu un nivel scăzut de dopaj includ până la 0,22% carbon. Din acest motiv, acestea sunt adesea denumite low-alloy low-alloy. Aceste aliaje sunt sudate folosind aceleași tehnici ca și cele convenționale cu oțeluri cu conținut redus de carbon.

În plus, oțelurile slab aliate sunt împărțite în grupuri diferite (structurale, rezistente la temperaturi ridicate, rezistente la căldură). Procesul de sudare a produselor din acestea este caracterizat de un număr de nuanțe.

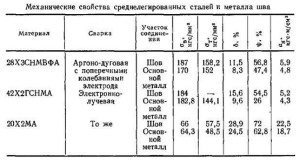

Caracteristicile generale și de bază ale aliajelor cu un nivel mediu de dopaj sunt proprietățile lor mecanice. În primul rând, ele sunt descrise rezistență îmbunătățită la fragilizare, ceea ce permite utilizarea lor în medii corozive, la temperaturi scăzute și ridicate în suprasarcini severe, inclusiv tobe. În al doilea rând, valoarea puterii lor finale este cuprinsă între 588 și 1960 MPa. Sudarea acestor oțeluri prezintă anumite dificultăți, care vor fi discutate mai jos.

Sudarea aliajelor de înaltă calitate este, de asemenea, dificilă. Mai mult decât atât, compozițiile metalurgice cu un grad ridicat de dopaj au propriile lor caracteristici, în funcție de care subspecii de oțeluri aliate sunt:

- rezistente la efectele chimice negative în medii de gaz la temperaturi de peste 550 ° C (rezistent la căldură);

- Inoxidabil (capabil să reziste la rugină intergranulară, electrică și pur chimică);

- rezistent la temperaturi ridicate (de la 1000 ° C) - rezistent la căldură.

Apoi, vom descrie în detaliu ce metode sunt utilizate în prezent pentru a suda oțeluri aliate și alte aliaje aliate.

2 Sudarea oțelurilor slab aliate - tehnologie și detalii de proces

Forța egală a îmbinării se realizează prin introducerea aditivilor speciali din metalul de bază în metalul de sudură. Și pentru a proteja cusătura de fragilitate, puteți folosi sârmă de sudură, prin care este aliat suplimentar.

Pentru a obține o sudură calitativă, utilizați electrozi E50A și E42A pentru sudarea oțelurilor carbonate și aliate slab aliate.

Pe astfel de tije se aplică un strat de fluorură-calciu, care garantează caracteristici de plastic ridicate și rezistență efectivă la apariția crăpăturilor de cristalizare.

Sistemele de sudare cu flacără de gaze ale oțelurilor de carbon aliate și constructive se realizează în dreapta sau în stânga. În primul caz, debitul de acetilenă nu este mai mult de 130 decimetri cubi pe oră, în al doilea - de la 75 la 100. După terminarea operației de sudare se realizează forjare a metalului sudat (temperatura acestei proceduri - aproximativ 850 de grade), după care produsul este supus normalizare. Cele descrise tipurile de prelucrare suplimentară conduce la creșterea (destul de întâmplător, palpabile) proprietățile mecanice ale compusului.

Sudarea semiautomata într-o atmosferă de gaz și de sudare (manual) tije de tip acoperite în general recomandat pentru utilizare cu materiale termostabile slab aliate. Pentru molibden aliaje de vanadiu sunt mărci ideale electrozi EMHF pentru crom-molibden - Marci EMH. Este mai bine să nu folosiți alți electrozi pentru sudarea oțelurilor carbonate și aliate slab aliate. Este de dorit să se realizeze structura de încălzire care urmează să fie sudate la 350 de grade (și adesea ulterior atribuite și de 2-3 h, la o temperatură de recoacere de metal de aproximativ 720 de grade).

Sudarea cu gaz a aliajelor rezistente la căldură demonstrează rezultate bune. Este important să respectați numai următoarele condiții:

- este necesar să se preîncălzească (preliminar) la 300 de grade (sau puțin mai puțin);

- metalul în baie trebuie să aibă o consistență groasă (datorită acestei stări de molibden și cromul nu se arde);

- Acetilena este consumată pe un milimetru de articol sudat nu mai mult de 100 dm3 / h.

Într-un proces cu mai multe straturi, trebuie să vă asigurați că numărul de pauze este minim. O altă nuanță - după sudarea prin flacără cu gaz a oțelurilor carbonice aliate și structurale, arzătorul este alimentat (încet) în sus. Datorită acestei recepții simple din gazele topite sunt îndepărtate în întregime. Aliajele cu compoziție de molibden și crom-molibden sunt supuse în mod necesar tratamentului termic.

3 Tehnologie de sudare pentru aliajele din aliaj de înaltă calitate

Atunci când lucrați cu astfel de oțeluri, trebuie să selectați un mod de sudare care să garanteze un grad foarte scăzut de încălzire a metalelor. Acest lucru se datorează coeficientului mare de expansiune și conductivității termice scăzute a aliajelor de înaltă calitate. Datorită acestor caracteristici, cusătura și o parte se pot răni.

În general, este permisă utilizarea oricăror opțiuni pentru sudarea prin fuziune. Dacă se efectuează sudarea manuală cu arc folosind tije acoperite, luați produse fluorură-calciu. Procesul este aici pe un curent direct polar-polar. Specialiștii în sudură sfătuiesc:

- selectați pentru un milimetru din secțiunea transversală a tijei curentul să nu depășească 30 de amperi;

- efectuați calcararea electrozilor în timpul perioadei de 60-90 de minute înainte de începerea operației de sudură (temperatura - de la 250 la 400 de grade);

- la sudarea "de jos" puterea curentului ar trebui să fie cu 15-30% mai mare decât cu "tavan" și "vertical".

Rețineți că atunci când utilizați electrozi de tungsten, se utilizează un curent direct (constant).

Sudarea cu plasmă demonstrează eficiența maximă a îmbinării oțelurilor austenitice de înaltă aliere. Cu toate acestea, în cazul în care procedeul se efectuează într-o atmosferă de heliu sau argon, este de asemenea diferit de sudură de calitate acceptabilă, deoarece porțiunea de sudură este protejat de expunerea la aer. Și astfel punct important: este necesar să se aibă grijă ca pelicula de oxid de pe suprafața a fost distrusă atunci când trece sus sudare aliaje cu cantități mari de aluminiu. Realizați acest lucru prin aplicarea curentului alternativ.

Compozițiile de oțel din crom sunt bine sudate prin tehnologia gazelor. Este important să selectați o flacără mică putere (acetilena nu poate consuma mai mult de 70 decimetri cubi) și selectați fluxul corect (utilizate în mod obișnuit o parte din „VAW-8“). Fluxurile sunt necesare pentru a elimina oxizii de crom din baie, iar cromul nu arde.

La prelucrarea grosimii metalului de peste trei milimetri necesare pentru aplicarea metodei de sudură din dreapta, cel puțin trei milimetri grosime - stânga. Este interzisă încălzirea aceleiași zone de sudură de mai multe ori, pentru a face pauze în proces. De asemenea, este de dorit să se stabilească viteza maximă admisă de sudură pentru oțelurile de crom de înaltă calitate.

Cromul și oțelurile austenitice sunt adesea supuse coroziunii intergranulare, care are un efect extrem de negativ asupra calității operației de sudură. Eliminați acest fenomen prin reducerea volumului (până la aproximativ 0,03%) într-un carbon de metal. Pentru aceasta, ar trebui:

- efectuați întărirea metalului (temperatură - aproximativ 1100 ° C);

- aliaj (în plus) cusătura și metalul de bază cu vanadiu, niobiu, zirconiu, titan;

- Aliaj de aluminiu, vanadiu, siliciu;

- Expuneți compusul la o recoacere de stabilizare de 2-3 ore.

4 Sudarea oțelurilor aliate cu un nivel mediu de dopaj

Soldabilitatea aliajelor medii aliate poate fi însoțită de formarea defectelor la rece și de cristalizare în cusături. De asemenea, de multe ori marcate dificultăți în obținerea caracteristicilor de rezistență și plastic dorite ale zonei reflow și zona afectată de căldură nu este întotdeauna posibil să se obțină echivalența și parametrii mecanici ai metalului de bază și a metalului sudat. Lupta împotriva tuturor acestor probleme se desfășoară în moduri diferite:

- schimbarea ciclului de tratare termică a marginilor oțelului (încălzirea lor - în timpul evenimentului de sudare sau preliminar la o anumită temperatură);

- alegerea modului de sudare optim;

- reducerea cusăturii și a produselor metalice cu cantitatea de hidrogen;

- folosind fire speciale pentru sudare, caracterizate printr-un punct de topire minim;

- (marginile) preliminare.

Printre altele, tehnologia de sudare a aliajelor medii aliate utilizează metode speciale pentru a îmbunătăți calitatea conexiunii - tratarea cu ultrasunete, scăderea bruscă a temperaturii după terminarea procesului de sudare (până la 0 ° C) și forjarea.

Cele mai multe modele de oțeluri cu un nivel mediu de aliere sunt acum sudate cu tije de hidrogen fluorură-calciu cu hidrogen scăzut folosind tehnologia manuală (polaritatea inversă a curentului). Atunci când este necesar să se facă cusături de secțiune mare comparativă, se folosește o metodă de sudură bloc sau cascadă și este necesar să se încălzească metalul la 180-200 grade.

Selectarea acestui mod de sudare se face ținând cont de tipul barei de sudură utilizate. De exemplu, pentru un electrod ferit, este necesară selectarea modurilor care sunt atribuite pentru sudarea aliajelor cu conținut scăzut de carbon. În rest, compoziția compozițiilor aliate medii nu se deosebește de sudarea aliajelor de înaltă aliere.

Pipe bender TR și alte mărci - ia în considerare tipurile de acest dispozitiv

În acest articol vom lua în considerare diferite bendere mecanice de țevi pe care le puteți folosi cu mâinile, folosind doar musculatura.

Tipuri de mașini de sudat - o prezentare generală a modelelor populare