Instalațiile tehnologice de prelucrare a uleiului sunt destinate separării uleiului în fracții și prelucrării ulterioare sau utilizării ca componentă a produselor petroliere comerciale. Acestea sunt baza tuturor rafinăriilor. Aproape toate componentele combustibililor pentru motoare, uleiurilor lubrifiante, materiilor prime pentru procesele secundare și pentru industria petrochimică sunt produse aici. Activitatea lor depinde de sortimentul și calitatea componentelor obținute și de indicatorii tehnico-economici ai proceselor ulterioare de procesare a țițeiului.

instalație de distilare primară, suntem chemați tubular (aparent, în timpul tranziției de la cuva instalațiilor de fierbere instalațiilor cu motorină pentru încălzire în bobina de cuptor). Prin urmare, în cazul în care sistemul este proiectat pentru distilarea uleiului de selecție numai produse distilate ușoare (benzină, kerosen, motorină), cu punct de fierbere până la 350 ° C, apoi se numește tubular atmosferic (AT) de instalare. Dacă unitatea este proiectată să distileze numai combustibilul sub vid, se numește instalație tubulară sub vid (BT). În cazul general, când instalația este destinată să completeze distilarea uleiului adâncă, se numește tub (AVT) instalare atmosferica vid. Atunci când este combinată cu o unitate profundă de desalinizare a uleiului, unitatea este denumită ELOU-AVT.

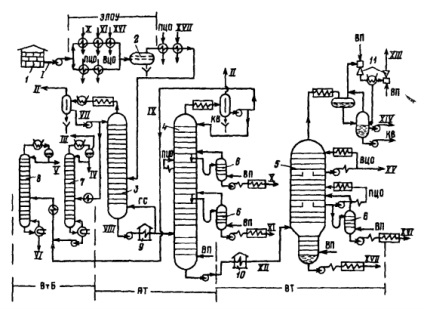

Procesele moderne de rafinare a petrolului sunt combinate cu procese de dezhidratare și desalinizare, distilarea și stabilizarea secundară a fracțiunii benzină: CDU - AT, CDU -AVTO, CDU distilare ABT-secundar, etc. În Fig. 2 este o diagramă schematică a fluxului tehnologic al unei astfel de instalație, care cuprinde 4 blocuri - CDU, AT, VT și unități de stabilizare și benzină redistilare (VTB).

În funcție de direcția de utilizare a fracțiunilor din distileria de petrol, este obișnuit să se apeleze la combustibil, ulei sau combustibil și, în consecință, la opțiunile de rafinare a petrolului.

Unitățile AT transportă ulei de adâncime pentru a produce fracțiuni de combustibil (benzină, kerosen, motorină) și combustibil. Instalațiile VT sunt proiectate pentru distilarea păcurii. Uleiul de motorină, fracțiunile de petrol și gudronul obținut pe acestea sunt utilizate ca materii prime pentru procesele de prelucrare ulterioară (secundară) pentru a produce combustibili, uleiuri lubrifiante, cocs, bitum și alte produse petroliere.

Capacitățile AVT actuale variază între 0,5 și 10 milioane de tone pe an. Plantele mici (0,5-2,0 milioane de tone / an) au fost construite în primul rând până la sfârșitul anilor '50. În anii 1960. construcția în masă a unităților ELOU-AVT a fost inițiată cu 3, apoi cu 6 și 8 milioane de tone / an. Cea mai mare fabrică AVT, cu o capacitate de 11 milioane de tone pe an, a fost construită în 1975 în Anvers. În aceiși ani, în Statele Unite au fost lansate două unități cu o capacitate de 10,5 milioane de tone pe an. Ulterior, construcția unor astfel de instalații puternice nu a fost realizată și, în cea mai mare parte, capacitatea centralelor ELOU-AVT a rămas la nivelul a 6-8 milioane tone / an, atât în țara noastră, cât și în străinătate. Pe termen lung, datorită scăderii continue a producției de petrol, este posibil ca mai multe instalații AVT de capacitate medie și mică (2-3 milioane tone / an) să fie din nou profitabile.

Fig. 2. Schema tehnologică de bază a ELOU-AVT:

/ - un rezervor cu ulei; 2 - electrohidratoare; 3, 4 și 5 - topuri, coloane atmosferice și de vid; 6 - stripare; 7 și 8 - coloane de stabilizare și distilare secundară; 9, 10 - cuptoare cu atmosferă și vid; // - pompe ejector cu două trepte de abur; / - ulei, // și /// - gaz de hidrocarburi cu presiune joasă și înaltă; IV - gaz lichefiat; V '- capul benzinei (Cf-85 ° C); VI - fracțiunea de benzină (85-180 ° C); VII - benzină instabilă; VIII - ulei topped; IX - componenta benzină grea (100-180 „C); X cherosen (140-240 ° C); XI - Diesel (200-350„C), XII - ulei; amestec gazos XIII-necondensabil; XIV - motorină ușoară fracțiune (300 ° C); XV - motorină ușoară de vid (280-360 ° C); XVI - motorină de vid (350-500 ° C); tar XVII (peste 500 ° C) și EP KB - abur și condensul său, HS - jet fierbinte, VC și PCO - irigare circulantă superioară și intermediară

La rafinăriile moderne, instalațiile AVT sunt cele principale din întregul lanț tehnologic de rafinare a petrolului și determină capacitatea întregii fabrici. Numărul total de distilate eliberate din petrol pe AWT variază de la 7 la 10, fiecare dintre acestea fiind direcționat către alte operațiuni tehnologice (curățare, îmbunătățire compoziție chimică, procesare catalitică). /

Rafinarea primară a petrolului este un proces termic și, prin urmare, este asociat cu o cheltuială semnificativă de resurse energetice (combustibil, apă, aer pentru răcire, electricitate pentru pompare, vapori de apă). Consumul specific de energie (consumul de energie, atribuit unei tone de ulei procesat) pentru un AHT de 6 milioane tone / an este:

combustibil ars în cuptoare - 35-38 kg / t (separat pentru AT-20-25 kg / t);

apă circulantă pentru răcirea fluxurilor tehnologice -3-7 m3 / t;

electricitate - 7-8 kW * h / t, vapori de apă - 100-150 MJ / t.

Dacă transferul echivalenților corespunzătoare acestor energie echivalentă cu combustibil, distilarea uleiului primar a fost de 1 m, în medie, consumul de 50 - 60 kg de combustibil de ardere pentru încălzirea în apropierea căldurii de ardere a uleiului (sau 60 -80 kg de combustibil).

Distilarea uleiului la tot cu TVA - un proces în mai multe etape (desalinizarea, topping, distilare atmosferică și în vid, și stabilizarea secundară a benzinei de distilare), astfel încât poate fi considerată ca o distilare ulei echilibru general și postupenchaty materiale. In primul caz, un bilanț material înțeleg de ieșire [în% (în greutate).] Dintre toate produsele finale ale distilării uleiului hranei, cantitatea care este luată ca 100%. În al doilea caz, un bilanț material al fiecărei etape înțeleg de ieșire [în% (în greutate).] Produs Distilat în acest stadiu (ele nu pot fi finit și intermediari, cum ar fi, de exemplu, în coloana otbenzinivayushey) din materia primă a acestei etape, care se adoptă pentru fiecare pași pentru 100%.

Mai jos vom vorbi despre bilanțul general al materialelor finale de distilat. Balanța materială pas-cu-pas se face în timpul calculelor tehnologice ale sistemului de transmisie automată.

Gazul de hidrocarburi (II), eliberarea acestuia din ulei depinde de conținutul de dizolvat în acesta după prepararea câmpului de gaz. Dacă uleiul este ușor (densitate 0,8 - 0,85), atunci randamentul acestui gaz poate fi de 1,5 - 1,8% (masă). Pentru uleiurile grele, acest randament este mai mic [0,3-0,8% (greutate)], iar pentru uleiurile care au fost stabilizate, este zero.

Din randamentul total de gaz menționat mai sus, aproximativ 90% este gazul extras din coloana de stripare. Compoziția acestui gaz include hidrocarburi saturate C1-C4 cu un amestec de C5. Presiunea scăzută a acestui gaz și cantitățile sale mici nu permit utilizarea acestuia în instalațiile de fracționare a gazului (HFC) pentru a separa hidrocarburile individuale, iar acest gaz este adesea utilizat ca combustibil energetic în cuptoarele AVT. Cu un randament suficient de mare al acestui gaz (1,5% sau mai mult), poate fi avantajos din punct de vedere economic să se comprime cu un compresor de gaz la o presiune mai mare (2-4 MPa) și să se recicleze la HFC-uri.

Benzina uscată de stabilizare a gazului de hidrocarburi (III) face parte din hidrocarburile ușoare C1-C3, rămânând dizolvate în benzină. Randamentul său este scăzut [0,1-0,2% (g / g)]. Presiunea sa este de până la 1,0 MPa, deci poate fi direcționată către HFC-uri, dar din cauza cantității mici, este adesea îndreptată către linia de gaz și arsă în cuptoare.

Capul de stabilizare a benzinei lichefiate (IV) conține în principal propan și butani cu un amestec de pentani. Randamentul său este de asemenea mic [0,2-0,3% (g / g)]. Se utilizează ca componentă a combustibilului pe bază de gaze naturale sau gaze lichefiate pentru autovehicule (SPBTL sau SPBTZ).

Un cap ușor de benzină (V) este o fracțiune de benzină n. la -85 ° C. Producția sa din petrol este de 4-6% (mai). Cifra octanică, în funcție de compoziția chimică nu depășește 70 (metoda motor), cel mai adesea 60-65 folosit pentru prepararea solvenților din petrol sau trimis la prelucrarea catalitică (izomerizare), în scopul de a mări cifra octanică de până la 82 - 85 și angajarea în benzinele comerciale .

Fracțiunea de benzină 85 - 180 ° C (VI). Eliberarea sa din ulei, în funcție de compoziția fracționată a acestuia din urmă, poate varia în limite largi, dar este de obicei de 10-14%. Cifra octanică a acestei fracțiuni de benzină mică (MON = 45 t 55) și, prin urmare, este direcționată spre o modernizare catalitică (reformare catalitică), în care, datorită conversiei n-alcanilor și naftenice în hidrocarburi aromatice numărul octanică este mărită la 88 - 92, și apoi utilizate ca o componentă de bază a benzinelor auto.

Fracțiunea de ulei ușor de benzină (XIV) Randamentul său este de 0,5-1,0% (în greutate) ulei. Așa cum am menționat deja, această fracțiune este de 100-250 ° C, este rezultatul distrugerii termice parțiale a păcurii atunci când este încălzit în cuptor. Prin urmare, aceasta include nu numai alcani saturați, dar și nesaturați. Utilizați-l ca o componentă a motorinei, dacă acesta din urmă este trimis pentru hidrotratarea de sulf, sau combustibilul cazanului este trimis în plămân.

Uleiul de motor uscat sub vid (XV) - fracțiunea 240 - 380 ° C, producția sa din ulei 3 - 5% (masă). În ceea ce privește calitatea sa, este aproape de combustibilul diesel de vară XI și de cele mai multe ori se amestecă cu el și se utilizează în consecință.

Dacă uleiul (și în consecință combustibil ulei) permite obținerea de ulei cu viscozitate ridicată, vidul coloanei 5 în loc de un singur deasupra XVIvyvodyat două deasupra ulei distilat 350 -420 ° C [randament pe de ulei 10 - 14% (. În greutate)], și 420-500 ° C [ randament 12 -16% (gr.)] - Atât deasupra capului este trimis la purificare (pe rășină, aromatice macromoleculare, parafină, sulf) pentru a se obține din ele ulei de bază distilat de vâscozitate medie și înaltă.

Tar (XVII) - porțiunea reziduală de țiței cu punct de fierbere de peste 500 ° C, când motorină de vid este preluat de la temperatura de fierbere finală de 550 ° C Randament acesta din ulei, în funcție de conținutul de compuși asfalten și fracții de hidrocarburi mai grele, de la 10 la 20% (în greutate). În unele cazuri, de exemplu, la prelucrarea uleiului Tengiz, până la 5, și a uleiului Karazhanbas - până la 45% (greutate).

Utilizarea gudronului poate fi efectuată în mai multe moduri:

ca și componentă a păcurii grele;

ca bitum rezidual (dacă uleiul permite producerea acestuia) sau ca materie primă pentru producerea bitumului oxidat;

ca materie primă pentru cocsificarea și obținerea de cocs de petrol valoros (în cazul în care uleiul are un conținut scăzut de sulf);

ca materie primă pentru obținerea uleiului rezidual de bază (pentru uleiurile din grupele 1 și 2 și subgrupele).

În plus față de produsele finale țintă enumerate de distilarea petrolului, se obțin mai multe deșeuri de prelucrare, incluzând următoarele.

Apele uzate ELOU- este, în principal apa folosită pentru a spăla uleiul din sărurile acestui apa este suficient de mare - (. În greutate) 1-3% din cantitatea de țiței prelucrat (pentru ELOU ABT-capacitate de 6 milioane de tone / an, acest lucru s-ar ridica la aproximativ o zi 250 - 700 de tone).

Această apă conține săruri anorganice dizolvate spălate din ulei (10 până la 30 g / l, pH 7,0 - 7,5), cantitatea semnificativă de deemulsifiant și un ulei emulsionat în apă (până la 1%).

Din cauza acestei contaminări, apa de canalizare a ELOU nu poate fi refolosită în sistemul de apă reciclată ca agent frigorific și, prin urmare, este trimisă pentru purificare. Curățarea este, de obicei, în mai multe etape.

Condensarea vaporilor de apă de abur (KB) .Vodyanoy la distilarea primară este utilizată ca agent de stripare în coloanele de distilare ca agent propulsor pentru aspirarea amestecului de vapori din coloana de vid și refierbător ca mediu de încălzire. După condensare, toate aceste fluxuri formează un condensat de apă de o calitate diferită.

Condensatul de proces (din ejectoarele și coloanele) în contact direct cu petrol și, prin urmare, este contaminat cu hidrocarburi emulsionate și compuși cu sulf. Cantitatea sa este de 2,5-3,0% pentru petrol. Este direcționat spre unitatea ELOU ca apă de spălare sau pentru curățare, după care poate fi reutilizată pentru a produce vapori de apă.

Condensul de energie (de la rebobili) este curat și este trimis pentru a regenera vaporii de apă.

Gazul necondensabil din ejector (XIII) este un amestec de hidrocarburi ușoare (până la Q), hidrogen sulfurat, aer și vapori de apă. Randamentul unui amestec din aceste gaze reprezintă în medie aproximativ 0,05% (în greutate) ulei inițial (maximum la 0,1%). Gazele sunt direcționate către cuptorul unuia dintre cuptoarele tubulare pentru arderea componentelor combustibile.

O caracteristică importantă a AVT este alegerea sumei distilatelor ușoare și selectarea sumei distilatelor petroliere.