Firmware-ul este un tip de broșă, un fel de instrument extins folosit pentru a trata găurile, canelurile și alte suprafețe. Spre deosebire de tragere, lucrul la întindere, firmware-ul funcționează la compresie și îndoire longitudinală. Pentru găurile de cusut sunt utilizate prese mecanice și hidraulice.

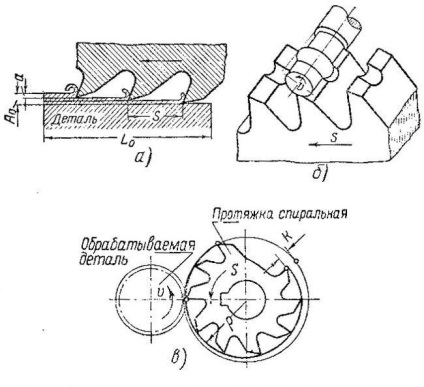

Dispersiile și piercingurile sunt destinate prelucrării găurilor interne și a suprafețelor exterioare ale diferitelor profile, inclusiv a corpurilor de revoluție. Cinematica procesului de întindere. Metoda de desenare a suprafețelor plate se bazează pe schema cinematică, care exprimă doar o mișcare uniformă rectilinie, care este comunicată instrumentului. În acest caz, operațiunea de tragere poate fi comparat cu numărul de funcționare a durerii Shogo unelte de rabotat succesive care sunt decalate unul față de celălalt prin grosimea stratului de cojire a (Fig.4.1, a) .Dacă prelucrarea corpurilor de plat Durata schemei kami cinematic revoluție trăgându caracterizat supra translație deplasarea sculei și deplasarea rotativă a piesei, care sunt comunicate de mecanismul mașinii (Fig.4.1, b).

Fig.4.1 Schema de lucru a broșei în timpul procesării

Natura reciprocă rectilinie a mișcării broșelor plate determină mișcări inverse neproductive ale broșelor și, de asemenea, mărește semnificativ lungimea cursei de lucru. Dorința de a reduce pierderile neproductive de timp supra-trachivaemye pe o singură mișcare comise scula și mecanismul mașinii atunci când prelucrarea organelor de revoluție își găsește soluția sa doar în tranziția de la apartamentul Broșe un nou tip de brose rotative spirale guvernamentale (Figura 4.1 in).

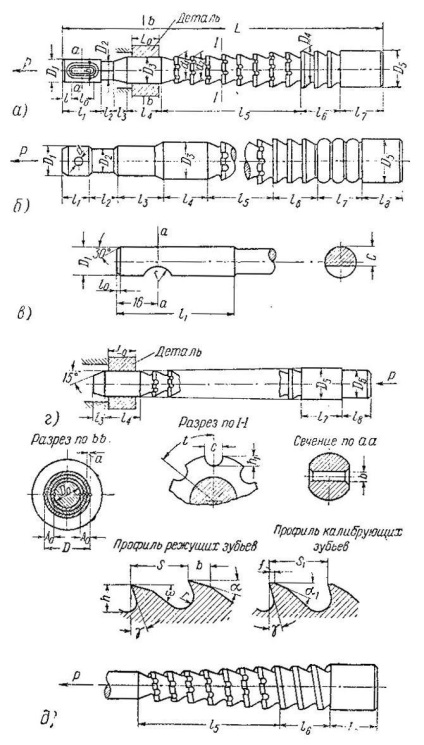

Modul de aplicare a forței. În funcție de metoda de aplicare distinsa forță de tragere, tragerea și operare se confruntă cu tulpina de tracțiune (figura 4.2, a) și capsate ki de lucru și de împingere se confruntă cu compresie deformare (Figura 4.2 g).

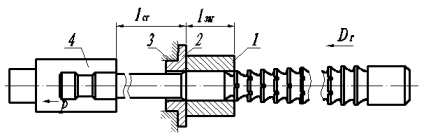

Proiectare și domeniu de aplicare. Elementele de întindere și firmware-urile, indiferent de design, sunt livrate cu dinți de tăiere transversali situați pe direcție longitudinală sau de-a lungul unei linii de șurub, mărind succesiv pe grosimea stratului care trebuie îndepărtat.

În industria de fabricare a instrumentelor, broșurile și mașinile de ras pentru prelucrarea găurilor cu diametrul de 6 până la 30 mm și detalii ale profilului special au devenit foarte răspândite.

La prelucrarea găurilor cu un diametru de până la 10 mm, rezistența sculei în raport cu îndoirea longitudinală, în special a firmware-ului, este mult redusă. Pentru a asigura o fermitate suficientă a inserțiilor cu diametru mic pentru îndoire longitudinală, este necesar ca lungimea piesei de lucru să nu fie mai mare de 10-12 ori diametrul firmware-ului.

Stretching-ul este utilizat în principal în producția de masă la scară largă și în masă atunci când se lucrează la mașini universale de broșare pentru broderie internă și externă. Firmware-ul se găsește în aplicații în instrumente, chiar și în producția la scară mică și poate fi utilizat fără a recurge la utilizarea de mașini speciale.

Combinația de tăiere și calibrare a dinților în broșe și inserții asigură o precizie ridicată a procesării (clasa a 2-a), împreună cu o productivitate ridicată și o curățare ridicată a suprafeței prelucrate. Cu ajutorul broșelor și a firmware-ului sunt prelucrate toate tipurile de metale, precum și materialele plastice. Conform proiectului și scopului broșurii și a firmware-ului sunt împărțite în cilindrice, multi-fațete, cheie și speciale.

Fig.4.2.Pilot și piercing cilindric

În funcție de natura muncii efectuate, broșurile și firmware-ul sunt împărțite în trei grupe:

tăiere - lucrul cu îndepărtarea cipurilor;

calibrare - pentru corectarea găurilor deformate în timpul tratamentului termic (după îmbunătățire, normalizare, cimentare);

Etanșarea - riscul de netezire, crescând rugozitatea suprafeței care trebuie tratată.

Stringurile pot fi stripate, finisate, întregi, compuse, combinate etc. Datorită complexității matriței, tratament termic și ascuțire, broastele sunt un instrument costisitor. Cu toate acestea, costul funcționării sale este scăzut datorită productivității ridicate.

Procesele de perforare și piercing sunt folosite în principal pentru prelucrarea găurilor cilindrice, poliedrice și cu crestături, precum și a canalelor sau a altor caneluri. Când se prelucrează piesa de prelucrat cu o broșă cilindrică 2 (Fig.4.2, a), piesa de prelucrat 3 este montată pe un suport sferic 1 sau pe un suport plat. Când este montat pe un suport sferic, piesa de prelucrat este auto-aliniată de-a lungul axei de tragere, dar capătul poate deveni neperpendicular pe axa orificiului. Această instalare este utilizată în cazul în care capătul piesei de prelucrat este prelucrat după tragere. Firul de tracțiune și ferăstrău sunt utilizate după forare, găurire, frezare și, de asemenea, pentru prelucrarea găurilor obținute în timpul operațiunilor de ștergere. Găurile multicompatice sunt întinse de broșe multiple (4.2, b). În mod preliminar, în piesa de prelucrat se fortează o gaură circulară și apoi se trage afară, aplicând schema de întrerupere a ajustării, în funcție de mărimea acesteia. Găurile găurite sunt obținute prin broșe cu crestături. Tăierea șanțurilor drepte conduce cu mișcarea principală rectilinie (fig.4.2, c), în timp ce se taie șanțurile de șurub (fig.4.2, d), sculei i se dă mișcare suplimentară pentru a obține mișcarea de tăiere cu șurub. Pentru tragerea canalelor se folosesc canale (fig.4.2, d) cu piesa de lucru montată pe un suport plat. Direcția broșei 2 este efectuată de-a lungul bucșei de ghidare 4.

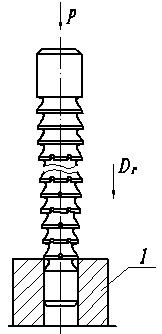

Întinderea și coaserea sunt procese intermitente. Este necesară mișcarea de mișcare alternativă a dispozitivului de acționare a mișcării principale. O cursă dreaptă este o mișcare de lucru, un curs de întoarcere este inactiv. Inerția mișcare principală de acționare în masă nu permite operarea la viteze mari de așchiere, în mod tipic, viteza de tăiere ia 8 ... 15 m / min.V spre deosebire de broșă 3 este împins în orificiul de inserție 4 a semifabricatului 2 o presă cu piston. Deoarece firmware-ul funcționează la compresie, lungimea sa este limitată la 15 diametre. De aceea, firmware-ul este de obicei folosit pentru semi-finisarea găurilor cilindrice.

Figura 4.3. Schema de cusut: I - tabel; 2 - pistonul; 3 - firmware; 4 - necompletat; B, este mișcarea de tăiere. broșat mișcării de la firmware și încorporate în proiectarea sculei de tăiere în formă de așa-numita ridicare pe dinte, care este o înălțime ce depășește lățimea sau mărimea părții de tăiere a dintelui în raport cu dintele anterior.

Stretching-ul este un proces de înaltă performanță pentru prelucrarea suprafețelor exterioare și interioare, asigurând o precizie ridicată a formei și dimensiunilor suprafeței tratate. Când tragerea profilului suprafeței prelucrate este copiată de profilul dinților de tăiere, prin urmare broaștele sunt o unealtă extrem de specializată utilizată pentru prelucrarea suprafețelor cu o formă și dimensiuni strict definite. Prin natura suprafeței tratate se disting broșe interne și externe. Industria produce broșe interne standard: pentru tragerea orificiilor rotunde de tăiere circulară cu diametrul de 10 până la 90 mm; pentru desenarea unor deschizături pătrată cu o parte a unui pătrat de 10 ... 60 mm, sunt procesate găuri pentru 11-12 calități, Ra <20 мкм; шлицевые для отверстий с прямобочным профилем с центрированием по наружному диаметру 20… 88 мм; комбинированные переменного резания для обработки шлицов с числом шлицов 6; 8; 10; шлицевые для отверстий с треугольным профилем; шлицевые для отверстий с прямобочным профилем с центрированием по внутреннему диаметру 20… 88 мм; шлицевые для отверстий с эвольвентным профилем с центрированием по наружному диаметру 12…90 мм, модулем 1…5 мм. Наружные протяжки не стандартизированы, так как являются специальным видом инструмента и применяются для обработки наружных поверхностей, зубчатых секторов, пазов, уступов. Протягивание используется вместо строгания, фрезерования, шлифования. При наружном протягивании за одну операцию обрабатывают как можно больше сопряженных поверхностей, для чего протяжки соединяют в блоки. Протягивание гладких цилиндрических отверстий обеспечивает точность 6 —9-го квалитетов и шероховатость поверхности Rа 2,5…0,63 мкм. При чистовом протягивании отверстий подъем на зуб не превышает 0,02…0,04 мм. Протягивание наружных поверхностей обеспечивает точность 11-го квалитета, его выполняют на станках горизонтальных и вертикальных, универсальных и специальных автоматах и полуавтоматах.

Coaserea ca formă finală de găuri de prelucrat de orice formă asigură precizia a 6-a și rugozitatea suprafeței Ra 1,25 ... 0,63 μm. Principala diferență între firmware din broșă la punctul de aplicare a forței: forța de rupere este aplicată de la mașina de rupere la partea frontală și trage broșa (Fig.4.4) - în tensiunea de tensionare a corpului sculei; firmware-ul este aplicat pe partea din spate a firmware-ului și împinge firmware-ul (Fig.4.5) - forța de compresie în corpul sculei. De aceea, firmware-ul condiției de stabilitate face ca broșura să fie mai scurtă decât broșura: L firmware 15dot și L broach 40dot. Lungimea broșei nu trebuie să depășească 2 metri; acesta este supus unui tratament termic într-un cuptor de stingere cu înălțimea de la podea la tavan aproximativ egală cu 2 metri. De asemenea, lungimea broșei este limitată la lungimea maximă posibilă a pieselor prelucrate pe strung.

Întinderea este una dintre cele mai performante condiții de tăiere datorită participării simultane la tăierea mai multor dinți cu o lungime totală mai mare a muchiilor tăietoare. Acest lucru asigură o precizie ridicată de formă și dimensiuni, rugozitate redusă, datorită prelucrării secvențiale într-o singură trecere de degroșare, finisare și dinții de măsurare și o viață de mare instrument: șapte-nouă precizie Qualitet și Ra 2,5 ... 0,32 microni. Rezistența ridicată a broaștelor este asigurată de o viteză de tăiere relativ mică de 6-10 m / min.

În procesul de studiere și de lucru au fost luate în considerare posibilitățile tehnologice, caracteristicile tehnice, căile de fixare a piesei și a uneltelor, dispozitivul și principiul de funcționare al mașinii. Și cum a fost schema cinematică, care arată mișcarea principală, mișcarea de alimentare, mișcarea radială a suportului, mișcarea longitudinală a mesei și altele. Crearea de mașini de control face posibilă trecerea de la automatizarea mașinilor și a unităților individuale la automatizarea integrată a transportoarelor, atelierelor, a plantelor întregi. Acest lucru nu este un rol mic va juca strunguri și mașini semiautomate. Strungurile și mașinile semiautomate pot fi universale și specializate, orizontale și verticale, simple și multi-axe. Unelte automate de strunjire cu un singur arbore sunt împărțite în foisor, tăiate în formă și în formă longitudinală. Într-o versiune universală, strungurile monobloc cu tambur au o turelă cu șase poziții și etriere transversale.

Lista literaturii utilizate

1. N.Acherkan. Gavryushin AA și altele. Mașini de tăiat metal. 2-хтомник Inginerie mecanică, 1965г.

2. AA Kucher. Kivatitsky M.M. Pokrovsky AA, mașini-unelte de tăiat metale Mecanică, 1972 - 308с

3. Lokteva S.E. Masini-unelte cu program de control si industrial

Munca. Inginerie mecanică, 1986

4. Mașini de tăiat metale / Kolev NS Krasnichenko L.V. Nikulin N.S., etc. - M.Medical Engineering, 1980. - 500 s

mașini de construcție, mașini și unelte de tăiat metale "- M. Engineering Engineering 1986. - 288 p.