Prelucrarea suprafețelor conice

Tratarea conurilor exteriori

Când mănânci conul. a căror lungime este mai mare de 10-15 mm, se produc adesea vibrații, cauzând deraparea suprafeței tratate. Aceste vibrații sunt cu atât mai puternice, cu cât lungimea piesei este mai lungă, cu cât diametrul acesteia este mai mic, cu atât este mai mic unghiul pantei conului și, în final, cu cât conul este mai aproape de mijlocul părții.

Suprafața inundabilă a piesei poate fi de asemenea produsă atunci când orificiul de tăiere este mare sau tăietorul nu este fixat ferm. Dar dacă nu există nici o vibrație, care este posibilă cu prelucrarea unei părți rigide cu o generație scurtă și un unghi mare de con, ar trebui să ne așteptăm ca instrumentul să fie deplasat de forța de tăiere. O astfel de deplasare este foarte probabil cu un debut mare al sculei și strângerea insuficientă a acesteia. Pentru un motiv sau altul (sau ambele), unghiul necesar al pantei conului nu va fi susținut.

În plus, este destul de dificilă instalarea corectă a tăietorului datorită lungimii relativ scurte a marginii de tăiere. Cu marginea de tăiere nerectilină a sculei, suprafața prelucrată nu va avea o formă conică obișnuită. Trebuie remarcat faptul că atunci când se prelucrează conuri cu un tăietor și alte metode, tăietorul trebuie instalat exact de-a lungul înălțimii centrului mașinii.

Suprafețele conice pot fi tratate cu instrumentul instalat în următoarele cazuri:

1) când lungimea generatoarei conului nu depășește 10-15 mm;

2) o parte având o suprafață conică, rigidă;

3) conul tratat este situat aproape de capătul fix al piesei;

4) unghiul de înclinare al acestui con este mare;

5) nu este necesară o precizie ridicată a unghiului pantei conului, curățenia suprafeței și rigiditatea generatoarei sale.

Pentru a verifica unghiul de înclinare al conului, tratat cu tăietorul instalat, utilizați șablonul.

Tăiere plictisitoare

Mai jos, sunt luate în considerare unele caracteristici ale procesării găurilor conice într-un material continuu și desfășurarea găurilor conice.

1. Tratarea găurilor conice într-un material continuu.

Astfel de găuri sunt pre-forate. Diametrul burghiului folosit în acest caz trebuie să fie cu 2-3 mm mai mic decât diametrul mai mic al conului. Dacă unghiul pantei conului este mare, atunci gaura obținută în acest fel este îngroșată sau plictisită de cornițe înainte de plictisire.

Atunci când pretratarea găuri conice mai mari de foraj pe mașini puternice trebuie să înceapă cu un burghiu mai mare și să le fora la o adâncime mai mică, apoi fora un diametru mai mic mâner al doilea raft și așa mai departe. D.

Unghiul de spate al tăietorului folosit pentru găurirea unei găuri conice trebuie să fie ales ținând cont de diametrul găurii mai mic. Acest unghi, suficient la începutul tăierii, poate fi mic când tăietorul se apropie de capătul găurii care este plictisită. Ca urmare, se produce frecare între suprafața găurii și fața posterioară a sculei, ceea ce este inacceptabil pentru funcționarea acesteia.

2. Instalarea găurilor conice.

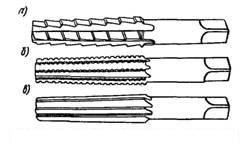

găuri conici dimensiuni normalizate (conul interior în bucșă, în scanările arbore, countersinks și altele asemenea. D.) Ar trebui să fie procesată scanări (Fig. 1), care este stabilită pentru un anumit tip și dimensiune a deschiderii conice care este prelucrat este format din 3 bucăți.

Fig. 1. Set de miscari conice

Fiecare dintre aceste măturări are o parte conică corespunzătoare dimensiunilor orificiului pentru prelucrarea căruia este destinat și o coadă cilindrică care se termină cu un pătrat. Canelurile care formează dinții sunt profilate pe partea conică.

În prima maturare (figura 1, a), numărul de dinți este de obicei mic. Ele sunt făcute pas cu locația treptelor de-a lungul helixului. Cea de-a doua măturică (fig.1, b) are un număr semnificativ mai mare de dinți decât primul, dar și pas cu pas (pentru separarea bucăților în bucăți). A treia scanare (curată) (fig.1, c) are drepte drepte; acestea se fac oarecum mai mult decât în cea de-a doua mătură.

Găurirea găurii este făcută printr-un burghiu cu un diametru de 0,5-1,0 mm mai mic decât diametrul primei măturări. Datorită formei trepte a dinților acestei curse și a locației lor de-a lungul liniei de șurub, gaura desfăcută este obținută în trepte. După trecerea celei de-a doua măturări, pașii scad în magnitudine, dar numărul lor crește. Scanarea finală (curată) îndepărtează pașii, iar orificiul prelucrat este obținut cu pereți netede.

Un set destinat prelucrării găurilor conice cu pante mici ale conului, uneori constă în două curățiri. Conurile foarte înclinate sunt adesea procesate imediat printr-o curățare curată.

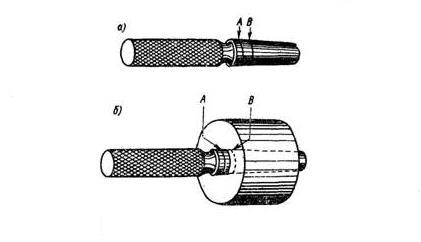

Pentru a testa găurile conice, se folosesc etrierele (figura 2).

Fig. 2. Caliber-plug pentru verificarea găurilor conice (a) și aplicarea sa (b).

Când se utilizează acest calibru, se pot aplica urme pe crengi sau creion pe suprafața laterală. Dacă, după ce gabaritul este introdus în gaura supusă încercării și este rotită de mai multe ori, semnele vor fi șterse pe toată lungimea, - unghiul conului găurii este corect. Dacă acestea sunt șterse numai la un diametru mai mic al calibrului, aceasta înseamnă că unghiul conului este mare. Dacă conul este prea mic, cretele sau creionul vor fi șterse numai în diametrul mare al calibrului.

Când prelucrate în mod corespunzător gaura riscului, pre-imprimate gabaritul ștecher, ar trebui să fie o parte închisă, iar riscul și detaliile de încheiere nu apropiat (Fig. 2b). Dacă riscul B de calibru nu ajunge la capătul piesei, gaura trebuie tratată suplimentar și dacă riscul A intră în profunzimea detaliului, acesta din urmă este o căsătorie. Uneori, în loc de zgârieturi, se face o muchie la capătul ecartamentului. Cele două capete ale marginii corespund dimensiunilor de trecere și de curgere, între care trebuie localizat capătul găurii conice corecte.

Alte articole pe teme conexe: