Pentru desfășurarea cu succes a procesului de laminare, este foarte important să se aibă intrarea și ieșirea corectă a benzii de pe rulouri. Acest lucru este asigurat de armătura cu role. Aceasta include toate tipurile de dispozitive și dispozitive care sunt necesare pentru direcționarea și reținerea benzii laminate, atât la alimentarea cu role, cât și la trecerea rolelor. În acest sens, armatura laminoarelor poate fi împărțită în trei tipuri principale:

- Armătură de admisie, asigurând alimentarea corectă a benzii în role și menținând-o în poziția dorită în timpul rulării. Astfel de detalii și dispozitive includ rigle, canale, cutii, omisiuni etc.

- Armătura de ieșire, care asigură ieșirea corectă a benzii de pe role și direcția corespunzătoare cu mișcarea ulterioară. Acestea includ riglele care păstrează poziția necesară a benzii în plan orizontal și cablajul în plan vertical, protejându-se de legătura (strângerea) rolelor cu metal.

- Transferați dispozitivele care transferă banda de la un suport la altul sau într-un singur suport, cu sau fără bandaj. Acest tip de dispozitiv include diferite tuburi, dispozitive pentru rotirea benzii care iese din role (cabluri elicoidale, role de înclinare); bypass, care transmite automat banda de la un suport la celălalt și este utilizată pe sârmă liniară, secțiune mică și, în unele cazuri, pe morile de calitate medie.

Selectarea și instalarea armăturii afectează semnificativ productivitatea laminorului, pentru a obține dimensiunile și suprafața exactă a produsului laminat. Prin urmare, se acordă o atenție deosebită construirii, pregătirii și instalării supapelor în fabricile de laminare.

Detaliile armăturii rolelor în procesul de lucru au impacturi dinamice semnificative pe partea benzii. Prin urmare, acestea sunt făcute suficient de puternice și fixate în siguranță. În acest caz, fixarea nu trebuie să facă dificilă ajustarea și înlocuirea rapidă, dacă este necesar. Pe morile, armatura este montată pe bare de susținere, fixate în caneluri speciale de pe ambele laturi ale rolelor paralele cu axa lor.

Blooming, brame și alte câteva mori au adesea accesorii speciale, ca alimentarea de metal cu role și din role sunt furnizate relgangami și conducători, manipulatori și dimensiunile transversale ale benzilor, laminate la aceste lagăre, practic eliminarea fenomenului okovyvanie role.

La flanșele montate din partea frontală a suportului, sunt incluse, în special, riglele de ghidare, care reprezintă o prelungire fixă a crevelului pârâului. Acestea asigură o alimentare direcțională a benzii în rulouri. Dacă nu este nevoie să dețină în mod continuu în timpul benzii de alimentare și de rulare sale, de exemplu dreptunghiular sau calibre rombice, liniile individuale sunt înlocuite cu conducătorii de masă exprimate constant, care au, respectiv, fiecare ecartament. Pe partea de ieșire în timpul rulării, de exemplu, un oval într-un gabarit rotund, banda trebuie să fie menținută în mod continuu de la împrăștiere și răsucire. În acest caz, riglele sunt realizate cu profilarea corespunzătoare și sunt foarte atent instalate în funcție de calibrul din cutia de recepție. Astfel de conducători profilați sunt numiți treceri. În acest caz, se observă condiții deosebit de grave pentru servirea armăturii, deoarece omisiile în exploatare sunt în contact cu metalul fierbinte și au viteze mari de alunecare. Toate acestea duc la o uzură rapidă a suprafețelor de treceri de lucru, iar oțelul de rulare (în special inoxidabil, rezistent la căldură etc.) Poate fi observată o semnificativă sudură (lipirea) a metalului la suprafața de contact trece, rezultând formarea pe zgârieturi metalice laminate și zadirok și sfârșitul duce la căsătorie.

O lungă perioadă de timp, trecerile au fost făcute din fontă albă sau cenușie. Deși omisiunile ulterioare au început să fie făcute din oțel aliat cu tratament termic ulterior, rezistența lor la abraziune și aderența metalului la suprafața de lucru nu poate fi considerată satisfăcătoare. Problema este rezolvată cu succes prin înlocuirea fricțiunii culisante cu frecare, ceea ce înseamnă înlocuirea sarcinilor obișnuite cu rolele.

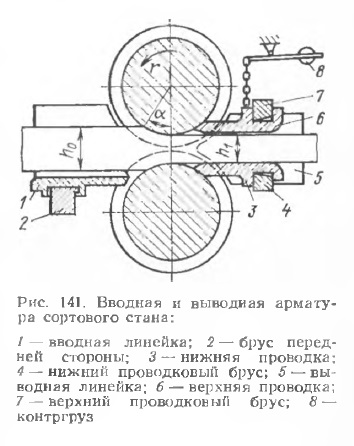

influență foarte mare asupra funcționării cu succes a standului de rulare are un montaj de plumb (Fig. 141.5, 5, 6). Diferența în diametrele cilindrilor de lucru și viteza lor periferică (cu frecvență egală lor de rotație) cauzează flexiune pe partea de ieșire a benzii în rola cu un diametru mai mic. De asemenea, instalarea necorespunzătoare de role, de încălzire din metal neuniforma înainte de rulare, deformare neuniformă cauzată de calibrul forma sau forma blocajul piesei de prelucrat role lise poate duce la îndoirea benzii într-un plan vertical sau orizontal sau răsucire în jurul axei sale cu o priză de metal din cilindrii . Pentru a preveni acest lucru, lățimea de bandă de ieșire a rolelor set un avans out montaj - linie precum și de jos și, dacă este necesar, cablajul superior, care reține în mod corect pe bandă, în plan vertical. Cablajul protejează rolele împotriva legării benzii laminate la ieșirea din capătul frontal. Cu secțiuni semnificative, fâșiile de cabluri primesc o sarcină grea. Prin urmare, ele sunt de obicei făcute din oțel.

Postările, după cum se vede din Fig. 141, 3, 6, fixate cu un capăt ascuțit la rolă și un călcâi pe bara de sârmă. Cablajul trebuie să fie în permanență strâns apăsat pe brazdă, în caz contrar banda de ieșire va lovi cablurile, ceea ce poate duce la un accident la moară. Cablajul inferior este presat pe rola de masă, în timp ce montarea strânsă a cablului superior pe rolă este asigurată de arcuri sau o contragreutate (vezi Figura 141.5).

Cea mai mare distribuție a fost fitingurile glisante rulou, care se datorează simplității construcției și fiabilității în funcționare. Dispozitivele de glisare a rolelor constau din rigle de introducere și de ieșire sau postări de profil care sunt fixate pe bara de cabluri. Pentru a crește rigiditatea racordurilor glisante cu role, fitingurile sunt instalate într-o cutie închisă rigidă. În funcție de locația profilului firele sunt împărțite în partea inferioară și superioară. Se sprijină pe cilindru și apasă pe cutie cu șuruburile. Cablajul profilat este fabricat din oțel pentru laminoare la cald și bronz pentru laminoare la rece.

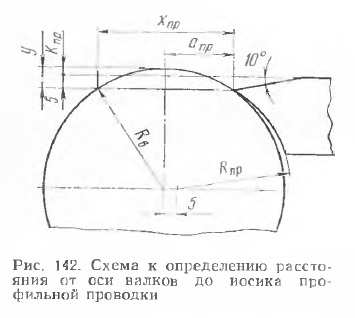

O mare valoare pentru prevenirea legării rolelor este reglarea atentă a armăturii de ieșire. Gura de scurgere a înregistrărilor de profil trebuie să se potrivească perfect cu fluajul calibrului de-a lungul întregului contur (Figura 142). Dimensiunile înregistrărilor de profil sunt determinate de următoarele dependențe:

unde Rv - razele de rolă și cablajul; apr - distanța de la axa de rotire la gura de scurgere a cablului; Xpр - coardă (luată în funcție de diametrul rolei); Кпр - distanța de la partea inferioară a firului până la partea inferioară a calibrului (valoare mai mică pentru laminarea la rece și mai mult pentru laminarea la cald).

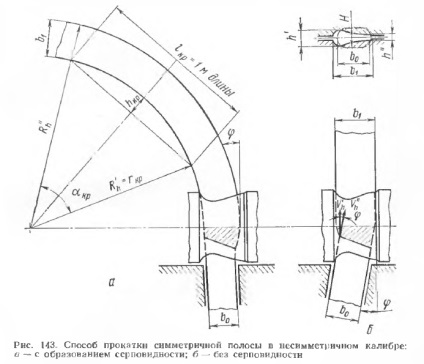

IM Pavlov a considerat pentru prima dată problemele de îndoire a benzii în plan orizontal. Folosind noțiunea de extracte naturale, el a stabilit că lungimile marginilor benzii după rulare sunt invers proporționale cu grosimea lor. Ulterior VI Vydrin a arătat că banda de îndoire în plan orizontal, la ieșirea cilindrilor este rezultatul diferențelor în desen muchiilor benzii nu este în jurul centrului de deformare și numai în zona de avans. Aceasta se explică prin faptul că în ieșirea plană a benzii de la centrul de deformare, vitezele muchiilor stângi (groase) V'h și dreapta (subțire) V »h sunt diferite (Figura 143). Pe baza acestor concepte, putem scrie

unde am. h ', R'h. S'h. ε '- respectiv lungimea, grosimea, raza de curbură, viteza de avans și reducerea relativă de la marginea stângă (groasă) a benzii; I h. h », R» h. S''h. ε "- același din marginea dreaptă (subțire) a benzii; b1 este lățimea benzii după rulare.

De obicei avansul este mult mai mic decât unul; în astfel de cazuri este posibil să se folosească dependența simplificată obținută de VI Vybrin:

Astfel, diferitele alungiri ale fibrelor de fâșie, care determină o distribuție diferită a factorilor de forță interni (solicitări în secțiunea transversală, denumită îndoire), conduc la formarea unei forme în formă de seceră. Banda va lăsa rulourile drepte dacă vitezele punctelor sale de-a lungul lățimii sunt egale.

Pentru a determina valoarea sforăitului (Figura 143), avem

unde αcr este unghiul semilunar dintre două puncte pe un cerc de rază rcr la o distanță lcr. egală cu 1 m, determinată de formula αcr = 57,3lcr / rcr = 57300 / rcr.

Pentru a elimina profilul șurubului profilului, a fost elaborată o nouă metodă de rulare la VNIImetmash, incluzând două operațiuni într-un proces continuu; alimentarea benzii în role la un unghi necesar față de axa de rulare și îndoirea în zona de deformare a valorii necesare.

Procesul existent de laminare longitudinală a profilelor profilate complexe necesită o aderență strictă la regimul tehnologic și o cultură de producție ridicată. schimbarea ușoară a cel puțin unul sau mai mulți parametri de proces, cum ar fi încălzirea neuniformă a lățimii benzii și uzura rola, duce la formarea de convexitate și ca o consecință, la elicoidal. Acest fenomen în timpul rulării poate fi evitat dacă banda dată este supusă la îndoire preliminară, adică pentru a face ca unele straturi să fie alungite mai mult decât altele. În acest caz, îndoirea preliminară a benzii date compensează diferența de alungire între muchiile groase și subțiri cu deformare înălțimea neuniformă. Pentru a efectua pre-îndoirea benzii date, firele de plumb sunt instalate la unghiul necesar φ la axa de rulare. Diferența dintre alungirile mari și mici ale muchiilor benzii este mai mare, cu atât mai mare diferența de defalcare, și, prin urmare, extracte de diferență și de deplasare viteze. Cu toate acestea, armătura culisantă este inferioară rezistenței la materialul rulant. Uzura rapidă a fitingurilor de alunecare afectează în mod negativ performanța fabricilor, deoarece înlocuirea fitingurilor și ajustarea ulterioară sunt consumatoare de timp.

Cea mai radicală modalitate de a crește rezistența armăturii este de a înlocui glisarea benzii prin rulare pe suprafețele sale de lucru. În acest caz, utilizarea chiar a oțelului structural obișnuit pentru corpurile de rulare permite o rezistență mult mai mare a armăturii comparativ cu rezistența armăturii culisante din oțel inoxidabil.

Aspectele pozitive ale utilizării elementului de rulare sunt absența aproape totală a alunecării între role și bandă; nu se acumulează particule de metal fierbinte pe suprafața rolelor; îmbunătățirea calității produselor finite; reducerea perioadelor de oprire a morii, care se datorează rezistenței ridicate a armăturii rolei; reducerea consumului de energie în timpul rulării, deoarece nu există o frecare alunecătoare între bandă și armătură, ceea ce necesită o forță considerabilă de depășire.

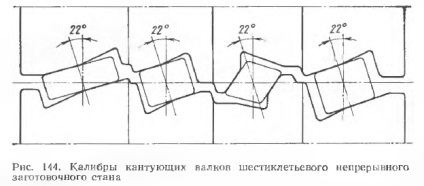

Diametrul și lungimea cilindrului rolelor de rulare sunt aproximativ la fel ca și lucrătorii. Cervixul rolelor de rulare este instalat în perne fixate în patul suportului de lucru. Calibrele rolelor de rulare (Figura 144) corespund benzii laminate. Unghiul de răsucire a benzii este determinat prin ecuație

unde k este distanța de la axa rolelor de lucru la axa rolelor de rulare; xx este distanța dintre axele suporturilor de lucru; este unghiul pușcării (de obicei 90 sau 45 °).

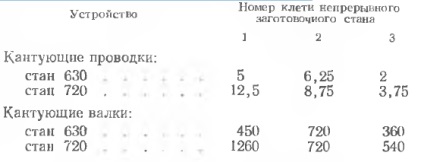

Lățimea curelelor de înclinare trebuie să fie de 0,3-0,4 din lățimea benzii. Unghiul puștii este reglat prin schimbarea distanței dintre rolele înclinate sau deplasarea unuia dintre ele în direcție axială. Stabilitatea rolelor este mai mare decât stabilitatea înregistrărilor de cântărire cu câteva sute de ori și se caracterizează prin următoarele:

Elementul principal de lucru, inerent oricărei structuri a armăturii de rulare a rolei, este o rolă, prin care banda se rotește în timpul deplasării sale prin armătură.

Proiectarea rolelor și modul în care sunt instalate în supapă determină în mare măsură performanțele sale. Pentru o mai bună reținere a benzilor înalte, rolele armăturilor trebuie să fie cât mai aproape posibil de rolele. Creșterea diametrului rolelor duce la o creștere a distanței față de role. Când se rotește profiluri rotunde (pătrate), diametrul rolelor poate fi determinat prin formula empirică

unde dmax. dmin - cele mai mari și mai mici diametre ale cercurilor laminate.

Înălțimea rolei este de obicei aleasă să fie egală cu

unde hk este lățimea tăieturii calibrului din rolă.

Rolele sunt fabricate din materiale care funcționează bine la uzură la temperaturi ridicate (fontă cu aditivi de crom, nichel, tungsten și alte elemente, precum și clasele SHX15, 40X, X10S2M etc.). Cele mai bune rezultate au fost obținute la fabricarea rolelor din oțel de calitate X10S2M. Ca înlocuitori pentru acest oțel relativ scump, pot fi utilizate oțelurile 35G2S și 38HMOA, dar durabilitatea rolelor fabricate din acestea este oarecum mai mică.

Mașinile de copiatoare și mașinile de rectificat sunt utilizate pentru tratarea suprafețelor rolelor calibrate. Suprafața rolelor calibrate trebuie să fie curată; acest lucru împiedică lipirea particulelor metalice pe role.