Supapele sunt fabricate din oțel rezistent la căldură. Vârful supapei este gratificat înainte de instalare. Unghiul șanfrenului de lucru al supapei este de 45 °; diametrul supapei de evacuare este de 51,5 mm, supapa de admisie este de 46,5 mm; înălțimea ascensorului supapei este de 12,5 mm.

Defectele caracteristice ale supapelor sunt uzura fațadelor de lucru, curbura tijei, ruperea plăcii supapei.

Plăcile de tip push-plate sunt din oțel, plăcile sunt sudate atunci când sunt fabricate din fontă albă. Defectele tipice ale împingătorilor sunt uzura plăcii, carcasa pe suprafața de lucru, uzura tijei.

Plăcile și tijele de împingere uzate sunt restaurate prin cromare.

După restaurare, supapele sunt așezate pe scaunele cilindrilor.

Lepuit supapă începe cu prepararea pastei: pasta preparată din 1,5 părți (în volum) verde carbură de siliciu micropowder, o parte din motorină și 0,5 părți de motorină. Înainte de utilizare, pasta de lapte este amestecată pentru a împiedica uscarea micropragonului. Apoi, un strat subțire, uniform, de pastă este aplicat pe teșitura scaunului supapei. Tija supapei este lubrifiată cu ulei de motor. Laparea se face prin mișcarea de rotație întoarcere a supapei cu un burghiu cu o cană de aspirație sau dispozitivul corespunzător. În timp ce apăsați supapa, rotiți-o cu 1/3 rotație în sensul acelor de ceasornic, apoi cu 1/3 rotație în direcția opusă. Supapele nu sunt frecate în mișcări circulare. Laparea continuă până când centura de siguranță a șanfrenului are o lățime de cel puțin 1,5 mm în culoarea mată, așa cum se arată în Fig. 51.

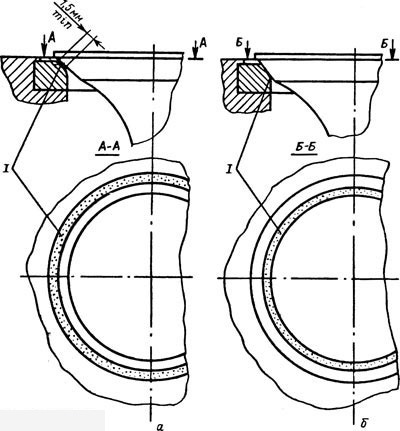

Fig. 51. Aranjarea curelelor mat de bază pe scaun și capul supapei în poziția închisă:

a este corectă; b - greșit; I - poziția curelei pe scaun și capul supapei

Cu șlefuirea corectă, brâul maturat de pe scaunul capului supapei trebuie să înceapă la baza mai mare a conului șei.

După terminarea lipirii, supapele și capetele cilindrilor sunt spălate cu kerosen și aerisite. Calitatea lipirii supapelor se determină după asamblarea mecanismului supapei prin verificarea scurgerilor. În acest scop, capul cilindrului este instalat de orificiile de admisie și evacuare în sus și motorina este turnată în locașurile scaunelor supapei. Supapele bine ventilate nu ar trebui să permită ca carburantul să curgă în punctele de compactare timp de 30 de minute. Atunci când se scurge kerosenul, atingerea cu un ciocan de cauciuc se efectuează de-a lungul capătului supapei. Dacă scurgerea nu este eliminată, supapele sunt frecate în mod repetat.

Dacă este necesar, calitatea lipirii este verificată "pentru un creion". Pentru aceasta, 6-7 liniuțe sunt aplicate la o distanță egală cu flanșa ventilului cu un creion moale de grafit. Supapa este introdusă cu grijă în scaun și se rotește la o tură după o depresiune puternică. Cu o imprimare de calitate, toate liniuțele ar trebui șterse.

După controlul de deplasare, mecanismul de supapă este asamblat și reglat. Valvele sunt reglate la patru poziții ale arborelui cotit. Prima poziție a arborelui cotit este determinată în raport cu pornirea injecției de combustibil în primul cilindru prin combinarea semnelor pe cuplajul de avansare a injecției și pe carcasa pompei de combustibil.

Arborele de distribuție este fabricat prin ștanțarea la cald a oțelului de 18 KhT. Este instalat în colapsul unității pe 5 lagăre de susținere. Suprafețele gurilor și camelor de sprijin după întărire sunt întărite de curenții de înaltă frecvență. Suprafețele gâtului și fălcilor sunt prelucrate precis: sunt măcinate, lustruite și apoi fosfatate. Baterea suprafețelor a două, a treia și a patra gâtă în raport cu axa gâtului exterior este permisă nu mai mult de 0,025 mm. Non-cilindricitatea gâturilor suport este de 0,005 mm, neparallelismul generatoarelor tuturor camelor față de suprafața gâturilor extreme nu este mai mare de 0,05 mm.

La capătul din spate al arborelui cu came, este apăsată o cutie de viteză din oțel cu dinți drepți. Dinții echipamentului sunt tratați termic. Ansamblul arborelui cu came este acționat printr-un pinion intermediar al angrenajelor arborilor cotiți.

Defectele tipice ale arborilor cu came sunt:

- fisuri pe arbore, fotografii la capetele varfurilor camelor;

- curbura arborelui;

- uzura canalului;

- uzura lagărului de admisie și de evacuare în înălțime; uzura gurilor de sprijin frontale, medii și spate.

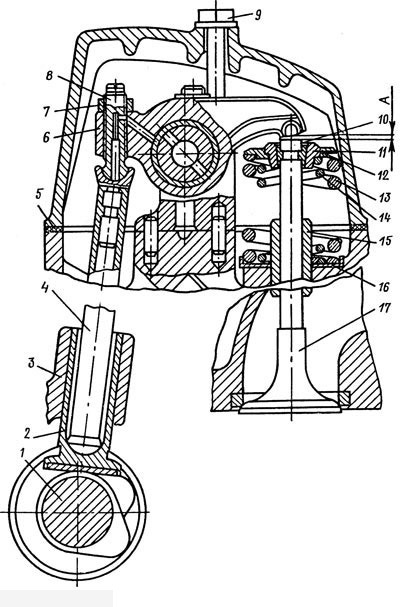

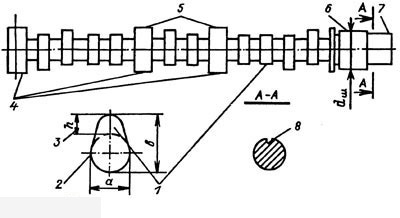

Mecanismul de distribuție a gazului prezentat în Fig. 48, include un arbore cu came tacheți cu ghidaje, tije, ouătoare capeline, culbutor șurub de reglare, cele două supape cu arcuri de supape, ghidare supapă și mecanism cu supapă aparat de atașare supapă se închide capacul. Capacele sunt înșurubate la capetele cilindrilor.

Fig. 48. Mecanismul de distribuție a gazului în motorul KamAZ-740:

1 - un arbore cu came; 2 - împingător; 3 - un ghid al împingătorilor; 4 - tija; 5 - un capac al unei capace de cap; 6 - rocker; 7 - o piuliță; 8 - șurubul de reglare; 9 - un bolț de fixare a capacului capului; 10 - biscuiți; 11 - Bucșa plăcii; 12 - placa de arc; 13 - arc extern; 14 - un arc intern, 15 - o direcție a supapei; 16 - o mașină de spălat; 17 - supapa; A este diferența termică dintre vârful brațului și tija supapei

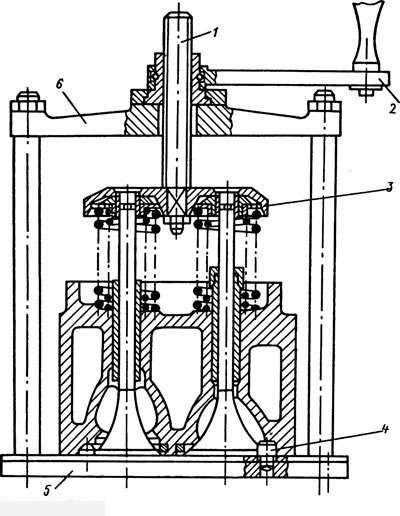

Fig. 49. Demontarea mecanismului supapei cu ajutorul unei scule speciale I-801.06.100:

1 - șurubul; 2 - mânerul; 3 - o placă; 4 - pinul; 5 - bază; 6 - Dispozitiv de traversare

Demontarea mecanismului de supapă se realizează utilizând dispozitivul I-801.06.100, prezentat în Fig. 49. Pentru a dezasambla mecanismul supapei, este necesar:

- Pentru a stabili un cap al blocului de cilindri pe bază, astfel încât știfturile de adaptare au intrat în orificii sub șuruburi de fixare a capului;

- rotiți cheia, înșurubați șurubul și apăsați arcurile supapelor;

- scoateți biscuiți și bucșe;

- deșurubați șurubul de la traversă, scoateți placa și arcurile supapelor;

- Scoateți supapele de admisie și evacuare.

Tijele de împingere sunt din oțel, goale, cu inserții, vârfuri. Defecțiunea caracteristică a tijei este o slăbire a montării vârfurilor și curbura tijei tijei.

Pentru fiecare supapă sunt instalate două arcuri. În conformitate cu cerințele condițiilor tehnice de control, sortare și arcuri de recuperare forță prefixare a arcurilor 360 trebuie să fie H, iar suma lor de lucru (la compresiune) forță - 830 N. Când detectarea defectelor arcurilor aproximativ 10% din total este respins. În locul izvoarelor respinse, asamblarea mecanismului de distribuire a gazului primește altele noi.

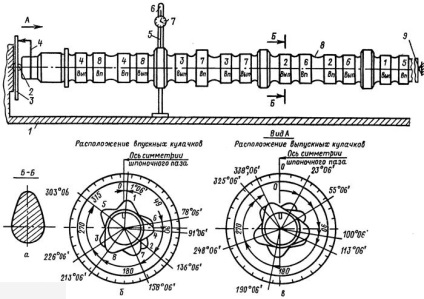

Dimensiunile camelor și jgheaburilor cu arbore cu came sunt verificate cu ajutorul dispozitivului prezentat în Fig. 50, iar dimensiunile camelor sunt prezentate în Tabelul. 28.

Condițiile tehnologice pentru controlul, sortarea și restaurarea arborilor cu came sunt prezentate în tabelul nr. 29.

Fig. 50. Dispozitiv pentru monitorizarea profilului camelor și piulițelor de susținere ale arborelui cu came:

a - profilul camătei, b - locația camelor de intrare; c - localizarea camelor de evacuare; Вп - o camă de intrare; Vîp - o camă de ieșire; 1 - baza aparatului; 2.9 - centre; 3 - disc cu gradare, deg; 4 - săgeata indexului fixată pe gâtul unui arbore cu came; 5 - picior indicator; 6 - un suport al indicatorului; 7 - indicator, 8 - arbore distribuitor

Secvența controlului arborelui cu came este după cum urmează:

- Verificați arborele pentru absența fisurilor și a fălcilor;

- radiația radială a gâtului suportului de mijloc în raport cu gâtul de susținere față și spate; verificați uzura gâtului sub unelte;

- cams în înălțime;

- partea cilindrică a camelor;

- gâturile frontale și medii;

- cervix posterior.

28. Dimensiuni cams arborele camă KamAZ-740

Notă: a este unghiul de rotație al camă; h este înălțimea profilului camă.

Faceți o concluzie cu privire la adecvarea arborelui cu came și la metoda de refacere a arborelui cu came.

Arborii de distribuție care nu îndeplinesc cerințele specificațiilor tehnice sunt supuși recuperării.

Material: oțel 18KhT

Duritatea gâturilor de sprijin, a camelor și a capătului arborelui cu came: HRC 58-63

29. Condiții tehnice pentru monitorizarea, sortarea și refacerea arborelui cu came

Metodă de stabilire a unui defect și a mijloacelor de control

Recomandări pentru eliminarea defectelor

conform desenului de lucru

permis fără reparații

Lăstarii de-a lungul capetelor vârfurilor camelor

Desfaceți marginea muchiei, aruncați-o la despicare mai mare de 3 mm

Reducerea părții cilindrice a camelor

Grind pe copiator, respinge atunci când dimensiunea este redusă la mai puțin de 44.5 mm

Uzura camelor de admisie și evacuare în înălțime (in-a)

Uzate suportate față și mijloc.

Grind la mărimea reparării

Ansamblul arborelui cu îndoire

Dispozitiv de comandă a cursei arborelui

Bătaia de gâturi medii nu mai mult de 0,025

Purtați gâtul din spate.

Grind la mărimea reparării

Gât uzat sub pinion

Purtați uzura pătrunderii

Măcinarea unui canal nou la un unghi de 180 ° față de un șurub

Procesul tehnologic de restabilire a arborelui cu came cuprinde următoarele etape: spălarea unui arbore cu came, dispozitivul de ridicare, îndreptare și prin arborele cu came palparea de rectificat gâturile ax sub dimensiunea de reparații, de control gât dimensiuni, slefuire profil de came cilindru de control cu came, canelură de fabricație pentru cheie, stabilirea de viteze livrarea arborelui cu came OTK.

Recuperarea pivoți de lagăr al arborelui cu came produse prin măcinarea sub dimensiunea de reparații și came sale - cama de rectificat conform restabili profilul de came pe mașinile-cheie de rectificat de rectificat roți ZA433 PP 600X20X305 Calificativele CM1-SM2K E46-60. După măcinare, gâturile și camele arborelui cu came sunt lustate cu o bandă de lustruire EB220 sau pastă GOI No. 10.

Modurile de măcinare a gâturilor și camelor de acționare ale arborelui cu came sunt prezentate în Tabelul. 30.

30. Modurile de măcinare a gâtului și camelor de sprijin ale unui arbore cu came

Noi lucrăm cu aceste orașe și nu numai: Naberezhnye Chelny, Nizhnekamsk, Yelabuga, Zainsk, Menzelinsk, Mendeleevsk, Mamadysh, Kazan, Chistopol, Zelenodolsk, Bugulma, Almetyevsk, Leninogorsk, Moscova, Sankt-Petersburg, Nijni Novgorod, Ufa, Samara, Yoshkar ol, Syktyvkar, Arhanghelsk, Perm, Petrozavodsk, Murmansk, Ekaterinburg, Chelyabinsk, Voronezh, Saratov, Volgograd, Rostov-pe-Don, Krasnodar, Omsk, Surgut, Vorkuta, Norilsk, Krasnoyarsk, Novosibirsk, Novokuznetsk, Bratsk, Irkutsk, Ulan Ude, Chita, Yakutsk, Magadan, Anadyr, Komsomolsk-on-Amur, Petrop avlovsk Kamchatka, Khabarovsk, Vladivostok, Novy Urengoy, Barnaul, Tyumen, Magnitogorsk, Nizhnevartovsk, Surgut, Neftekamsk, Nefteyugansk, Yuzhno-Sakhalinsk