Acasă | Noutati | SIC PO "Biyskenergomash" Experiență în introducerea cazanelor de medie și joasă putere cu camere de ardere cu pat fluidizat cu temperatură scăzută cu temperatură scăzută

SIDOROV AM Ph.D. SKRYABIN AA Ph.D. MEDVEDEV A.I. Shcherbakov F.V. SIC PO Biyskenergomash, Barnaul

Eliberarea prețurilor energiei a condus la o creștere accentuată a componentei de cost a producției, datorită costurilor resurselor de combustibil. Prin urmare, managerii de întreprinderi caută oportunități de economisire a căldurii și electricității.

O zonă promițătoare pentru dezvoltarea energiei industriale și municipale este introducerea unor scheme foarte eficiente pentru organizarea procesului de ardere în patul fluidizat forțat la temperatură scăzută (FCC). Această tehnologie asigură o combustie stabilă în volumul stratului și al suprafeței superioare. Permite arderea aproape oricăror combustibili și deșeuri combustibile la o temperatură relativ scăzută (800-1000KS) fără sinterizarea stratului.

Principala diferență dintre FCC și alte tipuri de pat fluidizat este viteza de lichefiere ridicată (3-10 m / s) - forțarea stratului. În același timp, arderea mecno-mică (mai mică de 1,5-2,5%) este asigurată de extinderea secțiunii volumului superficial superficial la vârf. Acest lucru facilitează returnarea particulelor mari în pat (recircularea) și o scădere a îndepărtării particulelor fine. FCC nu are suprafețe de încălzire scufundate în strat și probleme legate de acestea. Funcționarea fiabilă a tuburilor ecran în zona de acționare a stratului dinamic este asigurată prin utilizarea unor mijloace eficiente de protecție împotriva uzurii abrazive.

- asigură dimensiuni reduse ale rețelei și a reactorului cu pat fluidizat și, prin urmare, condiții favorabile pentru modernizarea și reconstrucția echipamentelor instalate, costuri reduse și costuri reduse de reparare;

- permite arderea unui combustibil mai dur, în comparație cu patul fluidizat clasic. De fapt, pentru cărbuni maro, dimensiunea maximă a unei piese poate ajunge la 30-50 mm;

- asigură o funcționare mai fiabilă a stratului de condițiile de apariție și, prin urmare, extinde domeniul de reglare a sarcinii.

Tehnologia FCC implică funcționarea patului în modul de gazeificare a combustibilului la aer exces real b <1,0. Величина избытка определяется калорийностью и видом топлива и может составлять 0,3-0,7 (для бурых углей больше). Это позволяет ещё более уменьшить габариты реактора и снизить затраты на подачу воздуха под решётку. Высвободившийся воздух увеличивает долю вторичного дутья, необходимого для дожигания уноса и продуктов газификации, до 70%, что позволяет организовать активное вихревое движение топочных газов, способствующее повышению эффективности сгорания топлива. Теплонапряжение воздухораспределительной решётки в расчёте на поданное топливо может достигать 10-15 МВт/м2.

Tehnologia FCC pentru stimularea rețelei de distribuție a aerului este aproape de patul fluidizat circulant (CCC) și prezintă următoarele avantaje:

- posibilitatea de încorporare a cazanelor FCC în celulele tipice ale cazanelor;

- lipsa zgurii de suprafete de incalzire;

- performanța bună a focarelor FKS în comparație cu cuptoarele cu strat mecanizat, din punct de vedere al costului, duratei de viață, fiabilității și mentenabilității;

- lipsa echipamentului de măcinat;

- posibilitatea arderii unei game largi de combustibili și deșeuri combustibile;

- Posibilități largi de reglare a parametrilor de funcționare a cazanelor FKS și o stabilitate ridicată a transportului de încărcare care să le permită utilizarea împreună cu turbinele cu abur;

- indicatori de mediu înalți pentru emisiile de oxizi de sulf și de azot.

În acest caz, în comparație cu CCS, introducerea tehnologiei patului fluidizat forțat necesită cheltuieli considerabile de capital.

Sunt foarte atractive opțiunile de punere în aplicare a FCC în legătură cu reconstrucția cazanelor. Acestea vă permit să economisiți și să utilizați majoritatea echipamentelor instalate, să reduceți în mod semnificativ costurile de capital și, prin urmare, sunt disponibile pentru majoritatea întreprinderilor din industria energetică și serviciile municipale. În același timp, fondurile investite se plătesc rapid, profitabilitatea crește.

Tehnologiile FCC sunt ușor de aplicat la majoritatea modelelor de cazane produse de Biysk, Dorogobuzhsky, Belgorod și alte centrale termice.

Astăzi SIC PA „Biyskenergomash“ dezvoltat de proiectare pentru mai mult de 20 de cazane și împreună cu instalația de cazane Biysk și o serie de alte societăți efectuat punerea în aplicare a FCC mai mult de 60 de site-uri din Altai, Krasnoyarsk și regiunile Perm, Vologda, Chita și regiunea Irkutsk, Buryatia, Orientul Îndepărtat, Kazahstan și Ucraina.

Domeniul de activitate al SIC PO "Biyskenergomash" include:

- elaborarea proiectului de amenajare a cazanului cu eliberarea sarcinii de organizare a proiectului;

- elaborarea unui proiect de lucru pentru echipamentele pentru centrale termice;

- fabricarea și furnizarea de echipamente pentru centrale termice;

- furnizarea de echipamente de serie pentru centralele termice;

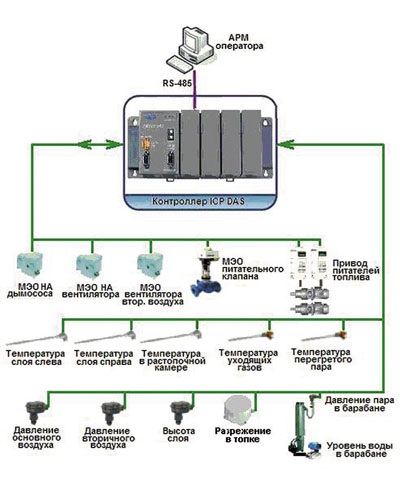

- proiectarea, fabricarea și livrarea sistemelor automatizate de control al proceselor;

- instalarea echipamentelor centralei pentru cazane și a sistemelor de control al proceselor sau a instalațiilor de supraveghere;

- lucrări de punere în funcțiune și reglare a echipamentelor și sistemelor de automatizare a sistemului de control al procesului, cu instruirea personalului de operare.

656023, Barnaul, ul. A 5-a Vest, 85, cutie poștală 3853

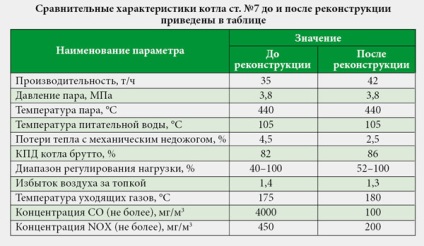

Necesitatea de reconstrucție a fost cauzată de eficiența scăzută a cazanelor stratificate și de costurile semnificative de reparații. În plus, sarcina a fost de a crește puterea cazanului la 42 t / h.

Cuptorul reconstituit cu FCC este fundamental diferit de cuptorul combustibil tradițional, și anume:

- viteza mare de lichefiere (până la 9-10 m / s), ca în cazul cuptoarelor cu pat fluidizat circulant. Datorită amestecării intensive a temperaturii inegale și a concentrației de combustibil pe suprafața stratului, nu există nici o valoare. Materialul stratului este îndepărtat parțial la volumul cuptorului și, răcit intens, curge pe ecranul din spate înapoi în strat și îl răcește. Datorită circulației multiple în cuptor a materialului de strat, este asigurată o ardere bună a combustibilului;

- sub grilă este alimentată doar 50-60% din aerul care participă la combustie, restul aerului este alimentat prin duzele de suflare secundare. Lipsa de aer în pat duce la gazificarea parțială a combustibilului și arderea în două trepte;

- aerul secundar este furnizat prin duze dispuse pe pereții din față și spate a cuptorului, se formează un vortex puternic orizontal, care promovează gazele postcombustie și detaliile trasata.

Soluțiile tehnice aplicate permit îmbunătățirea semnificativă a performanțelor cazanului, în special:

- să crească incendiile de combustibil fără utilizarea unor dispozitive de separare scumpe și a returnării de antrenare, utilizate în cazanele cu CFS. Pierderile maxime cu arderea mecanică nu depășesc 2,5%;

- extinderea limitei de control al temperaturii aburului supraîncălzit datorită intensificării schimbului de căldură în cuptor cauzat de un vortex orizontal;

- ajustați temperatura patului schimbând debitul de aer sub grătar fără a utiliza suprafețe încălzite. La trecerea la modul de gazeificare, temperatura stratului scade. Dependența temperaturii stratului de fluxul de aer sub grătar are un maxim clar pronunțat în punctul relației stoichiometrice, cu creșterea sau scăderea aerului în strat, temperatura scade. Din acest motiv, cazanul nu are restricții asupra sarcinii datorită temperaturii înalte a stratului;

- pentru a realiza suprafețe moderate de uzură convective, ca 60-70% din cenușă - o alunecare de particule relativ mari (100-1000 microni), care nu sunt prinse în vârtejul orizontal altceva - o cenușă foarte fină, care are un efect redus asupra uzurii;

- Reducerea emisiilor de oxizi de azot de 2 ori (în raport cu cuptoarele cu strat și cuptor). Datorită combustiei în două etape și a temperaturilor joase ale stratului în întreaga gamă de reglare a sarcinilor și cu orice exces de aer în cuptor, concentrația maximă de NOx nu depășește 200 mg / m3;

- eliminați pierderile semnificative cu arderea chimică. Concentrația de monoxid de carbon ca urmare a arderii ulterioare în vortexul vertical nu depășește 100 ppm.

Conform datelor de funcționare, modul cuptor al cazanelor reconstruite se caracterizează printr-o stabilitate ridicată. Abaterile temperaturii aburului supraîncălzit în modul staționar sunt de scurtă durată și nu depășesc ± 5 ° С. Distorsiunile de temperatură de-a lungul lățimii cuptorului și pulsarea nu sunt respectate. Temperatura de lucru a stratului este de 820-980 ° C.

În timpul testelor de punere în funcțiune a fost arătat că sarcinile minime de căldură care asigură auto-încălzirea stratului satisfac în totalitate programul de ardere specificat al cazanului. Consumul de cărbune pentru a menține temperatura minimă a stratului este de aproximativ 1,5 t / h, ceea ce reprezintă aproximativ 15% din consumul de combustibil pe cazan la sarcina nominală.

Cazanul pornește cu motorină. După aprinderea cărbunelui stabil în stratul la o temperatură de 500-550 ° C injectorului de aprindere este dezactivată, stabilește un consum minim de combustibil și cazan de încălzire continuă, fără intervenție externă în modul de ardere. Consumul de top turnat cu motor pentru încălzirea stratului cu o aprindere de la o rezervă rece nu este mai mare de 200 de litri. După ce boilerul a rămas în staționare timp de mai puțin de 6 ore, consumul de motorină se reduce la jumătate. Într-un simplu cazan mai mic de 3 ore produse fără surcele utilizarea combustibilului lichid, cărbunele este aprins de stratul acumulat căldură. În loc de motorină, se poate utiliza ulei de încălzire.

Astfel, ca urmare a reconstrucției, a fost posibilă obținerea unui cazan mai fiabil și controlat cu un factor de eficiență brut de cel puțin 4% mai mare decât înainte de reconstrucție. Caracteristicile fiabilității, siguranței și mediului ale noului cuptor nu sunt numai inferioare cuptoarelor cu straturi și torțe, ci și le depășesc.

Pentru a preveni abraziunea suprafețelor de încălzire în contact tehnologia în pat fluidizat suprapunând un material rezistent la uzură țeavă a fost aplicată CHP Chita-2.

Având în vedere simplitatea designului și capacitatea de a arde orice combustibil de calitate inferioară, noul cuptor poate fi ideal pentru proiectarea și reconstrucția cazanelor de cărbune pulverizat și de gaze cu putere mică și medie.

Transferul cazanelor la arderea cărbunelui prin această tehnologie nu numai că va economisi combustibil pentru alimentarea cu combustibil, ci va exclude și consumul de combustibil pentru iluminarea tortei. Ponderea păcurii utilizate în aceste scopuri poate fi redusă cu un ordin de mărime.